El moldeo por inyección es una parte integral de la fabricación moderna. Este proceso crea piezas de plástico complejas a gran velocidad utilizando moldes. Cuando el plástico caliente se inyecta en el molde, se desplaza a través de un canal denominado bebedero. ¿Qué es exactamente un bebedero en el moldeo por inyección? Como profesional fabricante de moldeo por inyección de plásticoTe ayudaré a averiguarlo.

¿Qué es el bebedero en el moldeo por inyección?

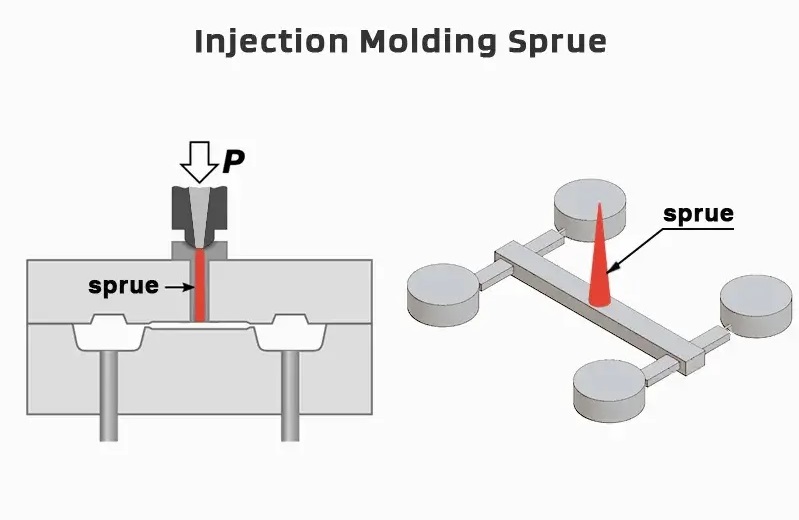

Un bebedero es un conducto que permite que el plástico fundido fluya desde la boquilla de inyección hasta la cavidad del molde. Sirve como conducto para transferir material desde el barril de la máquina de moldeo por inyección hasta el molde.

El bebedero marca el punto de entrada del plástico en el sistema de canales y compuertas del molde. Es el primer canal por el que fluye el polímero fundido después de salir de la boquilla. Un diseño adecuado del bebedero es fundamental para que el proceso de llenado del molde sea fluido y la pieza tenga una buena calidad.

Tipos de bebederos

Existen dos categorías principales de bebederos en el moldeo por inyección: en caliente y en frío. Veamos ambas:

Colada caliente

Un bebedero caliente permanece caliente durante el ciclo de moldeo por inyección para mantener el plástico fundido mientras fluye hacia la cavidad del molde. Los bebederos calientes tienen un elemento calefactor integrado, normalmente un casquillo alrededor de la zona de la boquilla del bebedero.

Algunas de las ventajas de utilizar un bebedero caliente son:

- Tiempos de ciclo más rápidos, ya que el bebedero permanece fundido entre disparos

- Mejor llenado de geometrías de piezas complejas y de gran tamaño

- Calidad de las piezas más homogénea

Las desventajas son el mayor coste de los moldes y la dificultad de manipulación en caliente. Los bebederos calientes son adecuados para piezas fabricadas con polímeros de alto flujo de fusión como policarbonato y polietileno.

Colada en frío

A diferencia de los bebederos calientes, los fríos no llevan incorporados elementos calefactores. El plástico se congela en el interior del bebedero una vez que entra en la cavidad del molde. El bebedero congelado se desprende fácilmente de la pieza acabada tras el moldeo.

Algunas ventajas de los bebederos fríos:

- Menor coste del molde en comparación con el caliente

- Piezas fáciles de retirar tras el moldeo

- Requieren menos mantenimiento

Los inconvenientes son el llenado irregular de cavidades y el mal acabado superficial de las piezas. Los bebederos fríos suelen ser adecuados para polímeros menos viscosos como el polipropileno, el poliestireno y otras resinas básicas.

Consideraciones sobre el diseño del bebedero

Optimizar el diseño del bebedero es clave para minimizar defectos como marcas de flujo, llenado incompleto de cavidades y tiempos de ciclo largos. He aquí algunos aspectos a tener en cuenta:

Diámetro

Un diámetro de bebedero adecuado garantiza un flujo laminar sin demasiadas turbulencias. Depende de la velocidad de inyección y de la ubicación y posición de las compuertas. Normalmente, el diámetro del bebedero coincide con el tamaño del orificio de la boquilla de inyección.

Longitud

Los bebederos más largos pueden provocar la degradación del material por una pérdida excesiva de calor. Los bebederos cortos pueden provocar una caída brusca de presión. Mantenga la longitud de los bebederos entre 6 y 10 veces el diámetro de la boquilla para un rendimiento óptimo.

Forma y conicidad

La entrada del bebedero debe coincidir con el perfil curvo de la boquilla para evitar fugas. Una conicidad suave, de más ancha en la entrada a más estrecha en el canal, favorece un flujo uniforme. Las conicidades estándar oscilan entre 2° y 6°.

Ubicación

Coloque el bebedero cerca de las secciones más gruesas de la cavidad del molde, donde la temperatura del plástico puede mantenerse alta. Evite las zonas finas propensas a la congelación prematura.

La colocación y el diseño adecuados de los bebederos garantizan un llenado uniforme de las piezas y reducen defectos comunes como los disparos cortos. De este modo, se optimiza la calidad de las piezas, se minimiza el uso de material y se reducen los tiempos de ciclo generales en la producción de moldeo por inyección.

¿El moldeo por inyección necesita siempre un bebedero?

Para la mayoría de los componentes moldeados, es necesario incorporar un bebedero para transferir el material de la boquilla a la cavidad y permitir una ventilación adecuada. Sin embargo, en algunos casos, las puertas de bebedero directas pueden ser una opción.

Una compuerta de bebedero directa combina las funciones de un bebedero y una compuerta en una. El polímero fluye directamente desde la punta de la boquilla a la cavidad de la pieza.

Aunque sencillas, estas puertas tienen sus limitaciones:

- Sólo funciona para cavidades pequeñas individuales. No es práctico para cavidades complejas múltiples.

- Sin control real sobre el flujo y la presión del material

- La punta de la boquilla debe estar muy cerca de la entrada de la cavidad.

Debido a estas limitaciones, las puertas de bebedero rara vez se utilizan en el moldeo por inyección de producción.

Reflexiones finales

Entender qué es el bebedero en el moldeo por inyección ayuda a apreciar su importancia para obtener piezas de calidad. Los bebederos transportan el material del cilindro al molde y afectan de forma drástica al proceso de moldeo.

Aunque a menudo se considera trivial, la optimización del diseño de los bebederos no debe pasarse por alto. Factores como el diámetro, la longitud, el ángulo de conicidad y la colocación influyen directamente en la eficiencia del ciclo, la reducción de piezas desechadas y el ahorro de costes gracias a ciclos más rápidos.

Cada bebedero de inyección de plástico requiere una personalización basada en las limitaciones de ubicación, el material que se moldea, la geometría de la pieza y los volúmenes de producción. La colaboración con fabricantes de moldes experimentados permite crear sólidos diseños de bebederos y canales para lograr la excelencia en el moldeo por inyección.