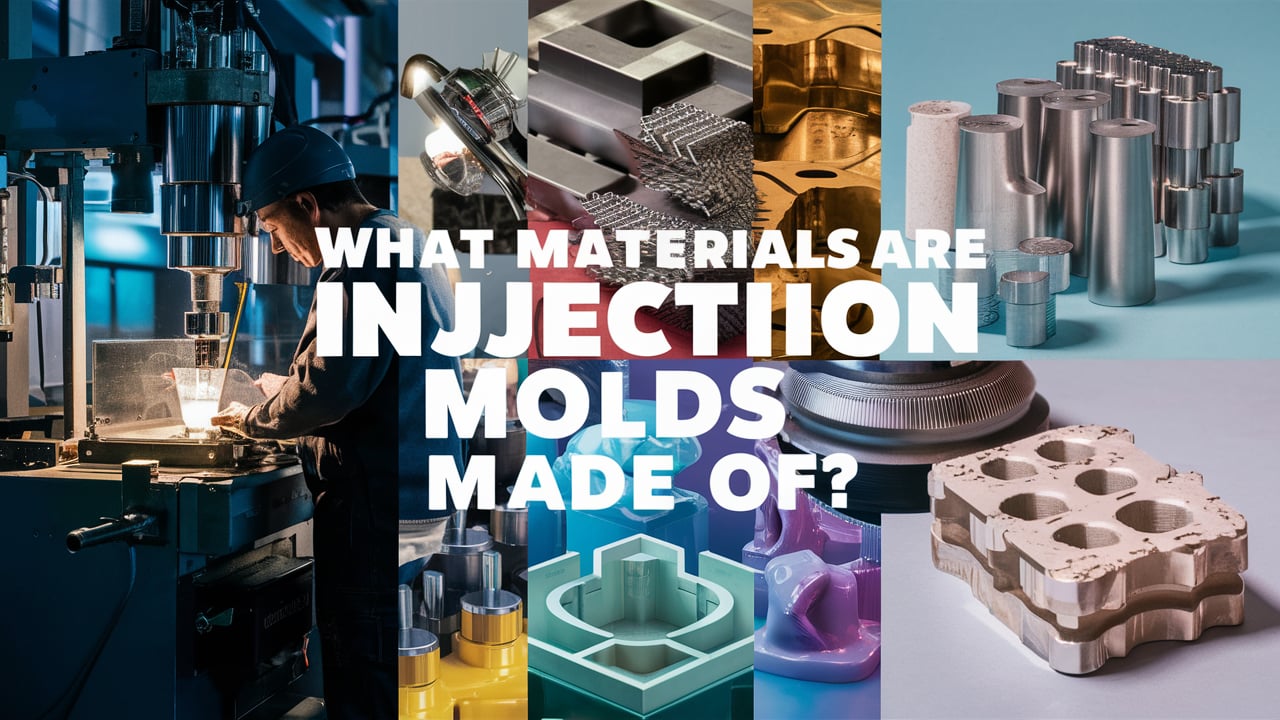

Los moldes de inyección suelen ser de metal, normalmente acero o aluminio. La elección del material depende de factores como el coste, la calidad, la duración de la producción y la complejidad de la pieza. Como profesional fabricante de moldeo por inyección de plásticole guiaré para que conozca más de cerca los materiales de moldeo más utilizados en el moldeo por inyección.

Por qué es importante la selección de materiales

Elegir el material adecuado es fundamental para los moldes de inyección. El molde debe soportar altas temperaturas, presiones y desgaste abrasivo durante los repetidos ciclos de moldeo por inyección. El uso de un material inadecuado puede provocar daños o fallos en el molde, con los consiguientes retrasos y costes de producción.

El material del molde también influye en la calidad de la pieza. Un molde de precisión de acero producirá piezas de mayor calidad con tolerancias más estrictas que un molde prototipo de aluminio. El material influye incluso en el coste: un molde de aluminio cuesta mucho menos que uno de acero preendurecido, pero no durará tanto.

Está claro que la elección del material del molde conlleva importantes compromisos entre calidad, durabilidad y coste.

¿De qué materiales están hechos los moldes de inyección?

Los moldes de inyección suelen ser de metal, normalmente acero o aluminio. La elección del material depende de factores como el coste, la calidad, la duración de la producción y la complejidad de la pieza. Echemos un vistazo a los materiales más utilizados en el moldeo por inyección.

Materiales más comunes para moldes de inyección

La mayoría de los moldes de inyección de producción están hechos de metal, normalmente acero o aleaciones de aluminio. He aquí un resumen de los materiales de molde más populares.

1. Acero P20 preendurecido

El acero P20 se considera el "caballo de batalla" del acero para moldes gracias a su combinación de maquinabilidad, durabilidad y rentabilidad. Suele utilizarse en moldes con cavidades más pequeñas o en series cortas de menos de 500.000 ciclos.

El principal inconveniente es que el P20 no resiste la producción de grandes volúmenes. Para tiradas más largas, son preferibles los aceros templados para herramientas.

2. Aceros templados para herramientas

Los aceros para herramientas H13 y S7 ofrecen una durabilidad excepcional para largas series de producción que superan los 500.000 ciclos. El índice de dureza oscila entre Rockwell 50-55 para el acero H13 y Rockwell 55-60 para el acero S7.

Estos aceros para herramientas se someten a un tratamiento térmico para conseguir la máxima dureza y resistencia al desgaste. Esto tiene un coste superior al del acero P20, pero garantiza la longevidad durante millones de ciclos de moldeo.

3. Aleaciones de aluminio y berilio

Para prototipos y moldes de bajo volumen, aleaciones de aluminio como la serie 7000 ofrecen un ahorro de costes respecto al acero con una durabilidad decente. También se utilizan aleaciones de cobre berilio, que combinan la resistencia al desgaste con una rápida transferencia de calor para tiempos de ciclo rápidos.

El principal inconveniente es la menor vida útil del molde en comparación con el acero, lo que hace que el aluminio no sea adecuado para la producción de grandes volúmenes.

Materiales metálicos exóticos para moldes de inyección

Mientras que el acero y el aluminio constituyen 90% de los moldes de inyección, están surgiendo nuevas aleaciones exóticas para necesidades de rendimiento extremo:

Aleación de cobre berilio - Combina una conductividad térmica ultra alta con una buena resistencia al desgaste. Permite tiempos de ciclo muy rápidos. Se utiliza para piezas de plástico de volumen extremadamente alto y sensibles a los costes que requieren ciclos inferiores a 60 segundos.

Aleación de aluminio y berilio - Una aleación de aluminio avanzada con aditivo de berilio para una rigidez 5 veces superior a la del aluminio 7075. Se mecaniza fácilmente a la vez que permite núcleos de molde más finos y de alta precisión. Se utiliza para geometrías complejas que requieren una rigidez extrema.

Acero martensítico envejecido - Un acero de resistencia ultra alta que alcanza el doble de dureza que el acero para herramientas S7 (Rockwell 60+), con una excelente estabilidad dimensional y capacidad de pulido. Se utiliza para geometrías complejas con tolerancia cero que requieren una precisión extrema y durabilidad durante millones de ciclos.

Aleación Inconel - Una superaleación con una resistencia extrema al calor y la corrosión. Soporta más de 1000°C para el moldeo de resinas de alta temperatura como PEEK, sin corrosión. Mucho más costoso que el acero para herramientas, pero ofrece unas prestaciones inigualables.

Factores que influyen en la selección de materiales

Son muchas las variables que influyen en la elección del mejor material a la hora de mecanizar un molde de inyección, entre ellas:

Geometría y tolerancias de las piezas - Los moldes de precisión requieren materiales más duros y resistentes al desgaste, como el acero para herramientas. Las geometrías más básicas admiten metales más blandos, como el aluminio.

Volúmenes de producción - Los moldes de acero se encargan de la producción de volúmenes muy elevados, superiores a 500.000 ciclos. Para tiradas cortas inferiores a 100.000 piezas, los moldes de aluminio ahorran costes.

Duración de los ciclos - Las aleaciones de cobre berilio o aluminio maximizan la transferencia de calor para ciclos rápidos de menos de 60 segundos. Los moldes de acero tienen ciclos más lentos pero ofrecen una vida útil más larga.

Necesidades de rendimiento de las piezas - Las resinas avanzadas como el PEEK requieren moldes de acero para conseguir piezas de alta precisión y rendimiento. Las resinas básicas como el PP se adaptan mejor a los moldes de aluminio.

Costes - El material del molde influye significativamente en los costes totales. Los moldes de aluminio y berilio cuestan mucho menos de entrada, pero se desgastan más rápido que los de acero. Esto debe compensarse con los volúmenes de producción y los requisitos de vida útil.

Aspectos clave de los materiales para moldes de inyección

La elección del material conlleva importantes compromisos entre la calidad de la pieza, los costes de utillaje y la durabilidad. Los aceros templados para herramientas ofrecen un rendimiento excepcional y una vida útil superior a 5 millones de disparos, a un coste superior. Los moldes de aluminio son una opción más barata para prototipos y series cortas de hasta 100.000 piezas.

Las nuevas aleaciones de berilio y los aceros martensíticos aumentan las capacidades de moldeo para geometrías de precisión que requieren ciclos ultraelevados. Mientras que las aleaciones exóticas permiten un rendimiento extremo del molde, el acero P20 preendurecido cubre casi 90% de aplicaciones de moldeo por inyección con un equilibrio probado de calidad, durabilidad y rentabilidad.