Le moulage par injection et le moulage par compression sont deux des procédés de fabrication les plus courants pour travailler le plastique et le caoutchouc. Mais qu'est-ce qui les distingue exactement ? En tant que professionnel fabricant de moulage par injection de matières plastiquesDans ce numéro, je vais passer en revue les principales différences entre le moulage par injection et le moulage par compression, afin que vous puissiez déterminer le procédé qui convient le mieux à vos besoins de production.

Comment fonctionne le moulage par injection ?

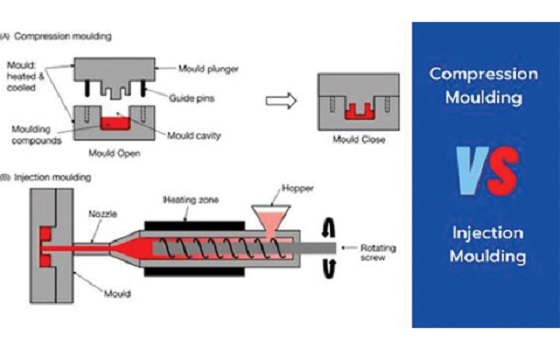

Le moulage par injection est une technique qui consiste à chauffer le plastique jusqu'à ce qu'il se liquéfie, puis à le forcer dans une cavité de moule sous une pression extrême. Une fois le plastique refroidi et solidifié, le résultat final est une pièce moulée qui a pris la forme du moule.

Le processus de moulage par injection fonctionne comme suit :

Tout d'abord, des granulés de plastique sont introduits d'une trémie dans le cylindre chauffé de la machine de moulage par injection. Les granulés sont chauffés jusqu'à ce qu'ils fondent en un liquide qui peut ensuite être injecté.

Ensuite, le plastique désormais liquéfié est injecté par une buse dans la cavité du moule sous une pression intense - nous parlons ici de 15 000 à 30 000 PSI. Le moule reste fermé contre cette pression élevée pour éviter les fuites pendant que le plastique s'écoule dans la cavité, remplissant chaque crevasse.

Une fois que le plastique a rempli le moule, la pièce a le temps de refroidir et de durcir avant d'être finalement éjectée du moule ouvert. Le résultat final ? Une pièce en plastique parfaitement formée qui correspond à la forme précise du moule.

Analyse des avantages du moulage par injection

Plusieurs raisons expliquent pourquoi le moulage par injection est devenu une technique de fabrication aussi populaire. Voici quelques-uns des principaux avantages à connaître :

Des vitesses de production extrêmement rapides

Comparé à la plupart des autres méthodes de moulage des matières plastiques, le moulage par injection offre des temps de cycle extrêmement rapides. Dans de nombreux cas, il ne s'agit que de quelques secondes ! Il est donc facile de produire des milliers, voire des millions de pièces en plastique en continu.

Réduction des coûts par unité

Grâce à la vitesse brute du moulage par injection et à la réutilisation des moules, ce procédé permet d'obtenir des coûts unitaires très bas pour des volumes de production élevés. Plus vous produisez de pièces, moins chaque pièce individuelle coûtera en moyenne.

Une grande cohérence et une grande précision

Le moulage par injection est apprécié pour sa régularité. Cycle après cycle, le processus peut reproduire des pièces en plastique dans une plage de tolérance extrêmement étroite grâce à la précision des moules en acier et à l'automatisation de la fabrication. Cette constance permet de fabriquer des produits dont les pièces sont interchangeables.

Large gamme d'options plastiques

Le moulage par injection utilise à la fois des thermoplastiques et des polymères thermodurcissables, ce qui permet aux fabricants de disposer d'un large éventail de matériaux tels que l'ABS, le nylon, le polyéthylène et le polystyrène, résine époxysilicone, etc. Certaines charges comme le verre, le carbone et le métal peuvent même être ajoutées pour accroître la résistance et la fonctionnalité.

Capacités de moulage par insertion

Le moulage par injection permet le moulage par insertion, une technique avancée qui permet d'intégrer des composants métalliques, plastiques ou électroniques dans la pièce en plastique pendant le moulage. Cela permet de consolider les étapes de post-assemblage.

Examen des inconvénients du moulage par injection

Bien entendu, aucun processus de fabrication n'est totalement parfait. Le moulage par injection présente également quelques limites à prendre en compte, notamment :

Coûts initiaux élevés

Les moules d'injection eux-mêmes sont généralement fabriqués en acier ou en aluminium et doivent résister à une pression de serrage de plus de six tonnes. Cette construction de haute précision n'est pas bon marché, les moules coûtant régulièrement $5 000+ au minimum.

Déchets de matériaux provenant des coureurs

Les canaux qui acheminent le plastique liquide vers la cavité du moule sont appelés canaux de coulée. Après chaque cycle, ces canaux laissent un excès de plastique durci qui est mis au rebut.

Limitations concernant les pièces de grande taille

Aussi utile que puisse être le moulage par injection, il se heurte à des limites lorsqu'il s'agit de composants de très grande taille. Pour les pièces de plus de 50 livres ou comportant des inserts métalliques, il faut généralement recourir à d'autres procédés tels que la compression ou le thermoformage.

Qu'est-ce que le moulage par compression ?

Maintenant que nous avons abordé les tenants et les aboutissants du moulage par injection, comparons-le au moulage par compression. Comme le moulage par injection, le moulage par compression utilise des moules pour former des composants en plastique ou en caoutchouc. Mais son approche est tout à fait différente :

Tout d'abord, le moulage par compression commence par le chauffage de la matière première en plastique ou en caoutchouc pour obtenir des feuilles plus épaisses et plus souples. Un opérateur place manuellement ces feuilles ramollies entre deux moitiés de moule ouvertes.

Ensuite, les deux moitiés du moule se ferment et une pression mécanique ou hydraulique est appliquée. Cette pression intense comprime les feuilles de plastique dans les cavités du moule, répartissant le matériau jusqu'à ce qu'il remplisse chaque crevasse.

Dans le même temps, la chaleur est appliquée au moule lui-même. Le plastique/caoutchouc se ramollit et durcit. Une fois la polymérisation terminée, les deux moitiés du moule se rétractent et les pièces moulées finales sont éjectées ou découpées.

Essentiellement, au lieu d'injecter un matériau liquéfié comme le fait le moulage par injection, le moulage par compression part de simples feuilles de plastique/caoutchouc et les presse pour leur donner une forme.

Examen des avantages du moulage par compression

Comme le moulage par injection, le moulage par compression présente ses propres avantages en matière de fabrication :

Réduction des coûts d'outillage

Les moules à compression sont généralement fabriqués à partir de métaux moins coûteux tels que les alliages d'aluminium ou d'acier. Ils comportent également moins de composants mobiles. Dans la plupart des cas, l'outillage des moules à compression est donc moins cher que celui des moules à injection.

Évolutivité pour les composants plus importants

La nature manuelle du moulage par compression le rend beaucoup plus adapté au moulage de très grandes pièces en plastique ou en caoutchouc que les presses automatisées de moulage par injection. Les fabricants de l'industrie aérospatiale, par exemple, utilisent le moulage par compression pour les ailes d'avion et d'autres composants de grande taille.

Flexibilité des matériaux

Cette méthode est particulièrement efficace pour les matériaux souples et flexibles qui ne s'écoulent pas facilement sous forme liquéfiée, comme le caoutchouc. Elle permet également de traiter les polymères thermodurcissables grâce à des pressions plus faibles.

Prendre en compte les faiblesses du moulage par compression

Comme toute autre technique de fabrication, le moulage par compression présente quelques inconvénients et limites qui méritent d'être soulignés :

Déchets de matériaux excessifs

L'écrasement lors du moulage par compression force le matériau à sortir du plan de joint, laissant derrière lui un excès de plastique ou de caoutchouc "flash" qui est mis au rebut, ce qui contribue à augmenter les coûts des matériaux par pièce.

Des temps de cycle plus lents

Contrairement aux vitesses fulgurantes du moulage par injection, le moulage par compression prend des minutes plutôt que des secondes pour compléter chaque cycle en raison des exigences de durcissement plus longues. Cela limite les capacités en termes de volume.

Processus à forte intensité de main-d'œuvre

Le potentiel d'automatisation du moulage par compression est bien moindre que celui du moulage par injection. L'étape de chargement manuel des feuilles repose par nature davantage sur l'utilisation de machines humaines que sur des systèmes automatisés.

Principales différences entre le moulage par injection et le moulage par compression

Maintenant que nous avons abordé les principes fondamentaux des deux techniques de fabrication, comparons directement certaines des différences les plus importantes entre le moulage par injection et le moulage par compression :

Méthode de moulage

Les méthodes de moulage des noyaux sont très différentes : le moulage par injection consiste à injecter du plastique liquéfié dans un moule, tandis que le moulage par compression consiste à comprimer des feuilles de plastique ou de caoutchouc.

Potentiel d'automatisation

Le moulage par injection peut être presque entièrement automatisé pour une cohérence sans intervention manuelle. La compression nécessite un chargement manuel pour chaque cycle.

Temps de cycle Vitesse

Le moulage par injection mesure les temps de cycle en secondes, alors que les temps de cycle du moulage par compression durent plusieurs minutes.

Cohérence et précision des pièces

Les composants moulés par injection offrent une précision dimensionnelle et une cohérence plus grandes que les techniques de compression.

Adéquation des matériaux

L'injection fonctionne bien pour les plastiques thermodurcissables ; la compression traite mieux les thermodurcissables et le caoutchouc.

Coûts initiaux des moules

Le prix de l'outillage est moins élevé pour les moules à compression que pour les moules à injection.

Applications finales

Le moulage par injection convient aux petites pièces plastiques complexes de tous types. Le moulage par compression excelle pour les pièces en caoutchouc et en plastique plus simples ou plus grandes.

Choisir entre le moulage par injection et le moulage par compression

Le choix entre le moulage par injection et le moulage par compression pour votre application dépend de plusieurs facteurs :

Volume de production - Le moulage par injection n'a de sens financier que pour les composants en plastique produits en masse, en raison des coûts de moulage plus élevés. La compression peut être idéale pour les petites séries.

Taille de la pièce - Le moulage par compression permet de créer des pièces beaucoup plus grandes que les presses à injection dont la taille est limitée.

Complexité des pièces - Si des détails complexes, des tolérances serrées et des éléments décoratifs sont nécessaires, le moulage par injection permet de fabriquer des composants en plastique très précis.

Exigences de performance - Les pièces en plastique légères et exceptionnellement résistantes sont la spécialité du moulage par injection.

Type de matériau - Les polymères thermodurcissables et le caoutchouc se prêtent souvent mieux au moulage par compression qu'aux techniques d'injection de liquide fondu.

Il n'y a pas de solution unique qui soit supérieure dans tous les cas - il s'agit en fin de compte d'aligner vos forces et faiblesses de production avec le processus de moulage idéal pour vos besoins. L'identification de ces besoins nécessite un examen approfondi de la géométrie de la pièce proposée, des spécifications de performance, des contraintes budgétaires et des attentes en matière de production.