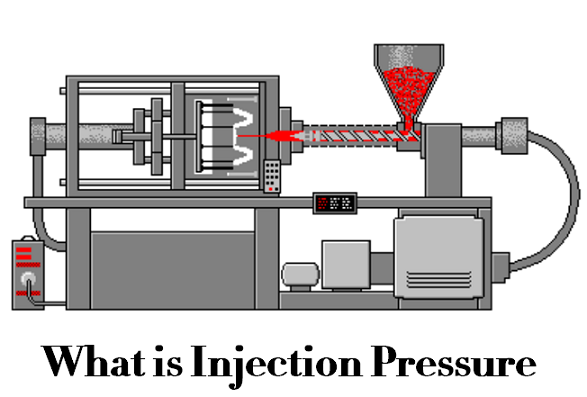

Le moulage par injection est l'un des procédés de fabrication les plus courants pour produire des pièces en plastique. Il consiste à injecter de la matière plastique fondue à haute pression dans une cavité du moule pour lui donner la forme souhaitée. Pression d'injection est un paramètre crucial qui détermine la qualité des pièces moulées par injection. En tant que professionnel fabricant de moulage par injection de matières plastiquesJe partagerai tout ce qu'il y a à dire à ce sujet.

Qu'est-ce que la pression d'injection ?

Pression d'injection désigne la quantité de force appliquée par la machine de moulage par injection à travers la vis ou le piston pour remplir le moule de résine plastique fondue avec une certaine vitesse et une certaine pression d'emballage. Elle est mesurée en mégapascals (MPa) ou en livres par pouce carré (psi).

L'ampleur de la pression d'injection dépend de facteurs tels que

- Type de matière plastique - Les matières à forte viscosité nécessitent des pressions d'injection plus élevées.

- Conception des pièces - Les pièces plus épaisses et plus complexes nécessitent des pressions d'injection plus élevées.

- Vitesse d'injection - Un remplissage plus rapide nécessite une pression d'injection plus élevée

- Température du moule - Les moules plus froids nécessitent une pression plus élevée

- Taille des vannes - Les vannes plus petites nécessitent des pressions d'injection plus élevées pour surmonter la résistance à l'écoulement.

Les pressions d'injection typiques vont de 35 MPa à 200 MPa en fonction de l'application. Un choix judicieux de la pression d'injection est essentiel pour obtenir des composants moulés par injection de haute qualité et homogènes.

Pourquoi est-il important de contrôler la pression d'injection ?

Pression d'injection doit être suffisamment élevée pour remplir complètement la cavité du moule avant que l'opercule ne se fige. Une pression trop faible peut entraîner des défauts tels que des tirs courts.

Une pression d'injection trop élevée peut également entraîner des défauts tels que la formation de flammèches, la formation de jets, des contraintes internes excessives et même endommager le moule. Elle peut également dégrader la matière plastique en raison d'une surchauffe due à un cisaillement excessif.

En contrôlant précisément la pression d'injection, il est possible de minimiser les défauts tout en obtenant un remplissage complet de la cavité, ce qui permet de reproduire fidèlement les détails les plus fins du moule sur la pièce moulée par injection.

Une pression d'injection correctement réglée permet de produire des composants de bonne qualité, tout en respectant les limites de temps de cycle et de tonnage de la machine de moulage par injection.

Types de pressions dans le processus de moulage par injection

Il existe principalement trois paramètres de pression importants rencontrés au cours du processus de moulage par injection :

1. Pression d'injection

Il s'agit de la pression primaire exercée par la vis ou le piston pour remplir la cavité du moule pendant la phase de remplissage. Elle remplit la cavité jusqu'à 95-98% en volume.

La pression d'injection dépend de facteurs tels que la viscosité de la matière plastique, les températures de fusion et de moulage, la longueur du flux, l'épaisseur, la taille de la porte, etc. La plage typique est de 35 à 200 MPa.

2. Pression de maintien

Également appelée pression de tassement, la pression de maintien est appliquée après le remplissage de la cavité du moule pendant la phase de tassement. La pression de maintien tasse et compacte le matériau dans le moule en compensant le retrait du matériau lors du refroidissement.

La pression de maintien typique est de 50-80% de la pression d'injection. Une pression de maintien insuffisante peut entraîner des marques d'enfoncement et un gauchissement de la pièce moulée.

3. Contre-pression

Il s'agit de la pression maintenue sur la vis pendant la plastification lorsque la vis se rétracte. La création d'une certaine contre-pression améliore le mélange et l'homogénéisation de la matière fondue. Toutefois, une contre-pression excessive peut dégrader le matériau.

La contre-pression est généralement inférieure à 20 MPa pour les matériaux de moulage par injection couramment utilisés.

Comment calculer la pression d'injection ?

Pression d'injection peut être calculée à l'aide de cette formule :

P = k * Q / A

Où ?

P - Pression d'injection (MPa ou psi)

k - Coefficient de pression d'injection dépendant du matériau

Q - Débit volumétrique de la matière fondue (cm3/s ou in3/s)

A - Surface projetée de la pièce (cm2 ou in2)

Supposons que nous devions déterminer la pression d'injection pour mouler une pièce de 4 x 4 x 0,1 pouces avec un taux de fusion de 10 in3/s.

Pour Polypropylène k = 25000 psi

Surface projetée A = 4 x 4 = 16 in2

Mettre les valeurs dans l'équation :

P = 25000 x 10 / 16

P = 15625 psi

La pression d'injection de 15 625 psi doit donc être réglée sur la machine de moulage par injection pour mouler cette pièce particulière.

En ajustant les paramètres de cette équation de pression d'injection, vous pouvez déterminer la pression adéquate pour votre application.

Comment optimiser les réglages de la pression d'injection ?

Voici quelques conseils pour optimiser le paramètre de la pression d'injection :

- Commencez par suivre les recommandations du fournisseur de matériaux et affinez-les par des expériences de moulage scientifique.

- Régler des pressions d'injection plus élevées pour des pièces complexes et plus épaisses et vice versa

- Utiliser des pressions plus faibles pour les matériaux à écoulement facile comme le PP, le PE. Des valeurs plus élevées pour le PVC, le nylon, le PC

- Réduire les pressions si l'on constate des défauts de type clignotement ou jet.

- Augmenter la pression si l'on observe des coups courts, des lignes de soudure faibles, des marques d'enfoncement.

- Utilisation de capteurs de pression à cavité pour le contrôle de la pression en boucle fermée

- Maintien du profil de pression d'injection - augmentation progressive dans les phases de remplissage et de conditionnement

La surveillance continue et les ajustements correspondants des pressions d'injection sont essentiels à la stabilité des processus de moulage par injection et à la production constante de composants de bonne qualité.

Conclusion

La pression d'injection est un paramètre crucial du processus de moulage par injection qui a un impact direct sur la qualité de la pièce moulée et l'efficacité de la production. En contrôlant correctement la pression d'injection en fonction des exigences de l'application, il est possible de minimiser les défauts de moulage, tout en obtenant un remplissage complet du moule et une bonne reproduction des détails du moule sur la pièce moulée par injection.