Le dosage est un élément essentiel du processus de moulage par injection. Il consiste à introduire dans la machine de moulage par injection une quantité précise de matière plastique, ainsi que tous les additifs nécessaires tels que les colorants ou les renforts.

Il est essentiel de bien doser le produit pour produire des pièces plastiques de qualité constante. Dans ce billet, en tant que professionnel de la plasturgie fabricant de moulage par injectionJe vais vous expliquer tout ce que vous devez savoir sur le dosage dans le moulage par injection.

Qu'est-ce que le dosage dans le moulage par injection ?

Le dosage dans le moulage par injection est une étape critique qui assure la livraison précise et contrôlée des matières plastiques, ainsi que des additifs nécessaires, dans la machine de moulage par injection. Ce mécanisme précis qui contrôle le mélange et le volume des matières plastiques et des additifs garantit que chaque injection dans le moule est cohérente et de la plus haute qualité.

L'importance du dosage dans le moulage par injection

L'objectif du moulage par injection est de produire des pièces en plastique aux propriétés physiques constantes.

Par exemple, imaginons que vous fabriquiez des briques LEGO. Chaque brique doit avoir exactement la même couleur, la même résistance et la même texture. Toute variation entre les briques signifie que vous avez un problème de qualité.

C'est pourquoi le dosage est important.

Si les quantités de matière plastique et d'additifs ne sont pas contrôlées avec précision lors du dosage, vous obtiendrez des pièces irrégulières. Certaines briques peuvent être plus solides et plus foncées que d'autres.

Un dosage correct garantit que la grenaille de plastique injectée dans le moule a exactement la même composition d'une grenaille à l'autre. Cette constance permet d'obtenir des propriétés homogènes pour toutes les pièces moulées.

En résumé, c'est la raison pour laquelle le dosage est une étape essentielle.

Voyons maintenant comment fonctionne le dosage dans le processus de moulage par injection.

Comment fonctionne le dosage dans le moulage par injection

Le système de dosage dans le moulage par injection doit être intégré à la machine de moulage elle-même. De cette manière, le dosage peut être déclenché et contrôlé automatiquement pendant que la machine effectue ses cycles de moulage.

Voici un aperçu de son fonctionnement :

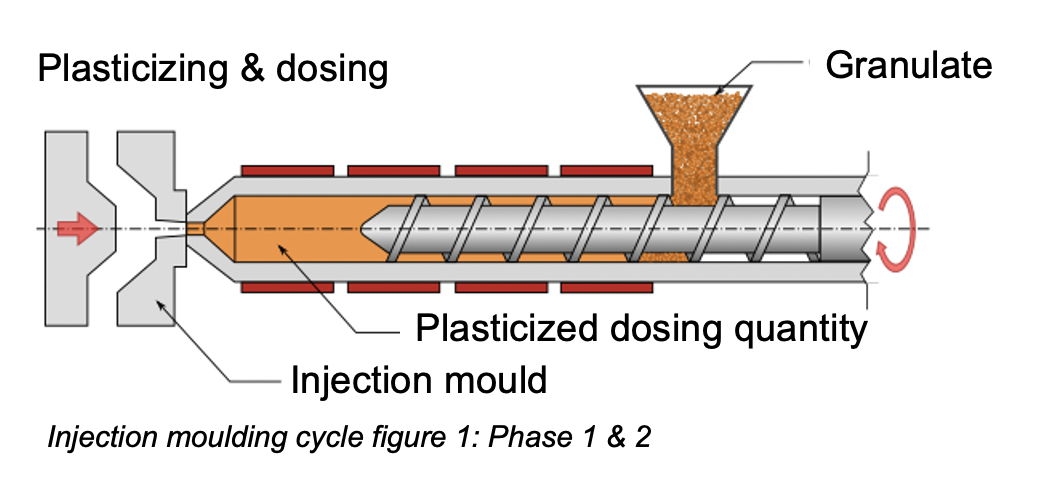

1. Les granulés de plastique entrent dans le fût

Le processus commence par l'entrée de granulés de plastique dans le cylindre d'injection à partir d'une trémie. Cette matière première se présente généralement sous la forme de petits cylindres ou de sphères.

À ce stade, les colorants, les charges ou autres additifs n'ont pas encore été ajoutés. Il s'agit uniquement de la résine plastique de base.

2. Le plastifiant fait fondre les granulés

Ensuite, une vis géante située à l'intérieur du baril, appelée plastifiant-fonctionne pour faire fondre les granulés.

La vis tourne et mélange le plastique, tandis que les éléments chauffants du tonneau contribuent à faire fondre le matériau. À l'extrémité de la buse, le plastique devient un liquide fondu homogène prêt à être injecté.

3. Le système de dosage ajoute des additifs

L'action de dosage a maintenant lieu.

Le dispositif de dosage ajoute des ingrédients supplémentaires, tels que des colorants, au plastique fondu de base qui se trouve déjà dans le tonneau. Les éléments essentiels qui améliorent les propriétés des pièces en plastique finales sont ainsi mélangés.

Une trémie montée sur la machine alimente l'unité de dosage en additifs. Ensuite, une vis sans fin ou une pompe transfère une dose précise dans le tonneau après avoir mesuré la quantité appropriée.

4. Injection de la grenaille dans le moule

Le mélange plastique étant maintenant uniforme, l'étape suivante est l'injection.

Un vérin hydraulique pousse la vis vers l'avant, injectant une quantité précise de plastique dans le moule par l'intermédiaire de la buse. La forme du moule donne forme au plastique.

La haute pression comprime le matériau dans tous les recoins du moule. Cela se produit en une fraction de seconde.

5. Refroidissement des pièces et éjection

Après avoir été injectée à chaud, la grenaille de plastique se refroidit pour devenir une pièce solide.

Les canaux de refroidissement font circuler de l'eau ou de l'huile pour extraire la chaleur des surfaces du moule. Cela permet de durcir le plastique.

Dès que la pièce devient suffisamment rigide, le moule s'ouvre et des broches d'éjection commandées par un robot font sortir le produit moulé fini.

Ensuite, le moule libre se referme et une nouvelle injection entre pour redémarrer toute la séquence de moulage.

Comme vous pouvez le constater, le dosage ne représente qu'une phase du processus de moulage par injection. Mais c'est une phase absolument vitale pour garantir la cohérence.

Examinons maintenant les principaux types de systèmes de dosage.

Types de systèmes de dosage pour le moulage par injection

Il existe plusieurs modèles d'unités de dosage pour les machines de moulage par injection. Comparons les deux grandes catégories :

- Dosage volumétrique

- Dosage gravimétrique

Systèmes de dosage volumétrique

En dosage volumétriqueLe débit d'alimentation est contrôlé en fonction du volume physique. En règle générale, une vis sans fin tourne à l'intérieur d'une chambre fixe afin de fournir un certain volume par tour.

Comme les additifs tels que les colorants sont des poudres qui s'écoulent librement, il est facile d'établir une corrélation entre le déplacement de la vis sans fin et le volume. Ces systèmes sont simples et peu coûteux.

Cependant, le dosage volumétrique manque de précision. Lorsque la température ou l'humidité fluctuent, la poudre peut se tasser à des densités différentes.

De plus, toute usure de la vis sans fin ou de la chambre peut fausser les étalonnages. Il devient donc difficile de maintenir la précision sur de longues périodes. Un étalonnage fréquent est essentiel.

Dans l'ensemble, les systèmes volumétriques fonctionnent lorsque les tolérances de précision ne sont pas trop strictes. En revanche, pour l'harmonisation des couleurs de pièces esthétiques dans le cadre de spécifications strictes, le système gravimétrique offre une meilleure cohérence.

Systèmes de dosage gravimétrique

En dosage gravimétriqueLa vitesse d'alimentation est directement contrôlée par des mesures de poids en continu.

Une balance électronique s'intègre à une trémie contenant des additifs en poudre tels que des pigments. Un contrôleur suit avec précision la perte de poids au fil du temps, au fur et à mesure que la poudre est distribuée.

Ainsi, plutôt que de se fier au déplacement du volume, qui varie, le système ajuste électroniquement la vitesse d'alimentation pour maintenir l'objectif de poids exact. Ce contrôle en boucle fermée garantit la cohérence.

Et comme le système s'auto-corrige en fonction des changements de densité d'emballage, de température, d'humidité, etc., il reste précis sur de plus longues séries. Le réétalonnage n'est généralement effectué que lors des changements de matériaux ou de la maintenance programmée.

Pour la correspondance des couleurs de haute précision des produits moulés par injection, la gravimétrie offre un contrôle beaucoup plus étroit du processus. Un logiciel avancé permet de stocker des centaines de recettes.

La gravimétrie globale représente aujourd'hui la technologie de référence pour le dosage dans le moulage par injection.

Répondons maintenant à quelques questions courantes sur le dosage.

FAQ sur le dosage dans le moulage par injection

Voici les réponses aux questions les plus fréquentes concernant la technologie de dosage :

Pourquoi le dosage est-il important pour la qualité des pièces ?

Le contrôle de la teneur précise en additifs lors du dosage a un impact direct sur l'homogénéité des propriétés des pièces moulées, telles que la couleur, la solidité, la résistance à l'usure, etc. Un mauvais dosage entraîne des variations inacceptables.

Le dosage favorise-t-il la productivité ?

Le dosage avancé permet d'accélérer les cycles de moulage et de réduire les temps d'arrêt. Les recettes pré-mélangées peuvent être modifiées automatiquement sans intervention de l'opérateur. De plus, le fonctionnement à étalonnage automatique réduit les besoins de maintenance.

Qu'est-ce qui est dosé dans le plastique ?

Les additifs typiques introduits lors du dosage comprennent les colorants, les renforts tels que les fibres de verre ou les retardateurs de flamme, les agents gonflants pour le moulage de la mousse et les matériaux tels que le rebroyé. Tout ce qui affecte les propriétés ou l'apparence.

Comment choisir la technologie de dosage ?

Pour les applications de base avec des tolérances plus faibles, un simple système de vis sans fin volumétrique suffit souvent. Mais les projets esthétiques ou fonctionnels de haute précision, avec des spécifications de couleur et de performance plus strictes, exigent un contrôle de dosage gravimétrique pour une meilleure cohérence.

D'autres ingrédients peuvent-ils être dosés ?

Certaines applications impliquent même l'injection directe d'additifs liquides tels que des lubrifiants ou des adhésifs à l'aide de pompes doseuses spécialisées synchronisées avec la séquence de moulage. Mais l'objectif principal reste de doser tout avec précision, coup par coup.

En résumé, qu'il s'agisse d'un mélange maître de couleurs pour un étui de téléphone ou d'un catalyseur pour une réaction chimique, le maintien d'une précision de dosage stricte permet aux processus de moulage par injection de produire des résultats extrêmement répétables sur des millions de cycles.

Principaux enseignements sur les systèmes de dosage

Récapitulons les concepts de base du dosage :

- Le dosage dans le moulage par injection fait référence au dosage volumétrique contrôlé des plastifiants et des additifs dans le cylindre de chauffage.

- La régulation stricte des quantités d'ingrédients d'un coup à l'autre permet de maintenir l'uniformité des pièces plastiques moulées finales.

- Alors que les doseurs volumétriques de base conviennent pour des spécifications moins strictes, la technologie de dosage gravimétrique avancée offre une précision maximale pour la correspondance des couleurs et l'homogénéité des performances.

- Le couplage automatisé avec la presse à mouler permet de doser en parfaite synchronisation avec les cycles d'injection de la machine.

- Le dosage précis des ingrédients permet d'éviter les fluctuations et les défauts, ce qui aide les usines de matières plastiques à atteindre un niveau élevé de qualité, d'efficacité et de rendement.

J'espère que cela vous a donné un aperçu solide des raisons pour lesquelles le dosage joue un rôle si important dans la fabrication de produits injectables ! Si vous avez d'autres questions, n'hésitez pas à m'en faire part dans les commentaires.