Le polypropylène, communément appelé PP, est un polymère thermoplastique polyvalent utilisé dans une large gamme d'applications moulées par injection. Mais le polypropylène peut-il réellement être moulé par injection ? En tant que professionnel moulage par injection de plastique Je vais vous aider à le découvrir.

Le polypropylène peut-il être moulé par injection ?

En bref : oui, le polypropylène peut tout à fait être moulé par injection. En fait, le moulage par injection est l'un des procédés de fabrication les plus populaires pour les pièces et les produits en polypropylène.

Le polypropylène possède de nombreuses propriétés qui en font un matériau idéal pour le moulage par injection, notamment son faible coût, sa résistance chimique, sa résistance à la fatigue et son faible coefficient de frottement. Les principales industries utilisant le polypropylène moulé par injection sont l'automobile, le secteur médical, l'emballage alimentaire, les biens de consommation, etc.

Pourquoi le polypropylène est-il couramment moulé par injection ?

Plusieurs raisons essentielles expliquent pourquoi le polypropylène est si souvent choisi pour le moulage par injection :

1. Le rapport coût-efficacité

Après le polyéthylène, le polypropylène est le deuxième plastique le plus utilisé au monde. Ce volume élevé permet de maintenir les coûts à un niveau inférieur à ceux des autres plastiques techniques. Le polypropylène moulé par injection permet de produire des pièces très économiques à grande échelle.

2. Propriétés mécaniques

Les propriétés mécaniques du polypropylène le rendent adapté au processus de moulage par injection à haute pression :

- Excellente résistance à la fatigue et à la flexion

- Bonne résistance aux chocs (pour les copolymères)

- Résistance élevée à la traction

Le matériau s'écoule facilement dans les géométries complexes des moules et conserve des caractéristiques nettes après solidification.

3. Vitesse de production

Le polypropylène a une faible viscosité à l'état fondu par rapport à d'autres plastiques courants. Cela lui permet de remplir rapidement les détails complexes du moule, réduisant ainsi les temps de cycle. Des cycles plus rapides signifient une production de pièces plus élevée et des coûts de production plus faibles.

4. Stabilité dimensionnelle

Bien que son taux de rétraction soit plus élevé que celui de certains autres plastiques, le polypropylène se rétracte assez uniformément dans le sens de l'écoulement et de l'écoulement transversal. Cette stabilité dimensionnelle permet de produire des pièces d'une précision et d'une tolérance fiables.

5. Propriétés de surface

L'état de surface glissant du polypropylène facilite le démoulage après l'injection. Les pièces sortent facilement des moules sans coller ni se déformer.

6. Résistance aux produits chimiques

Le polypropylène présente une résistance chimique élevée à divers acides, bases et solvants. Cela permet une large utilisation pour les conteneurs moulés par injection et les équipements de laboratoire exposés à divers produits chimiques.

7. Recyclabilité

Le polypropylène est classé comme plastique recyclable #5. Les pièces peuvent être recyclées et retraitées plusieurs fois. Cette durabilité permet au polypropylène de répondre à diverses exigences réglementaires.

Principales applications du polypropylène moulé par injection

Le moulage par injection du polypropylène produit des milliards de pièces en plastique chaque année. Les principales industries utilisant ce procédé sont les suivantes

Emballage des produits alimentaires et des boissons

Les contenants de produits laitiers, les bouteilles de condiments, les emballages de charcuterie et d'autres applications en contact avec les aliments tirent parti des propriétés de barrière à l'humidité et de résistance aux produits chimiques du polypropylène. Les technologies de barrière multicouche avec le polypropylène permettent d'améliorer la durée de conservation.

Soins de santé et médecine

Le polypropylène stérilisable se prête au moulage par injection de pièces médicales telles que les boîtes de Petri, les pipettes, les tubes de centrifugeuse et les plaques de diagnostic. Ce matériau autoclavable résiste à des stérilisations répétées sans modification significative de ses propriétés.

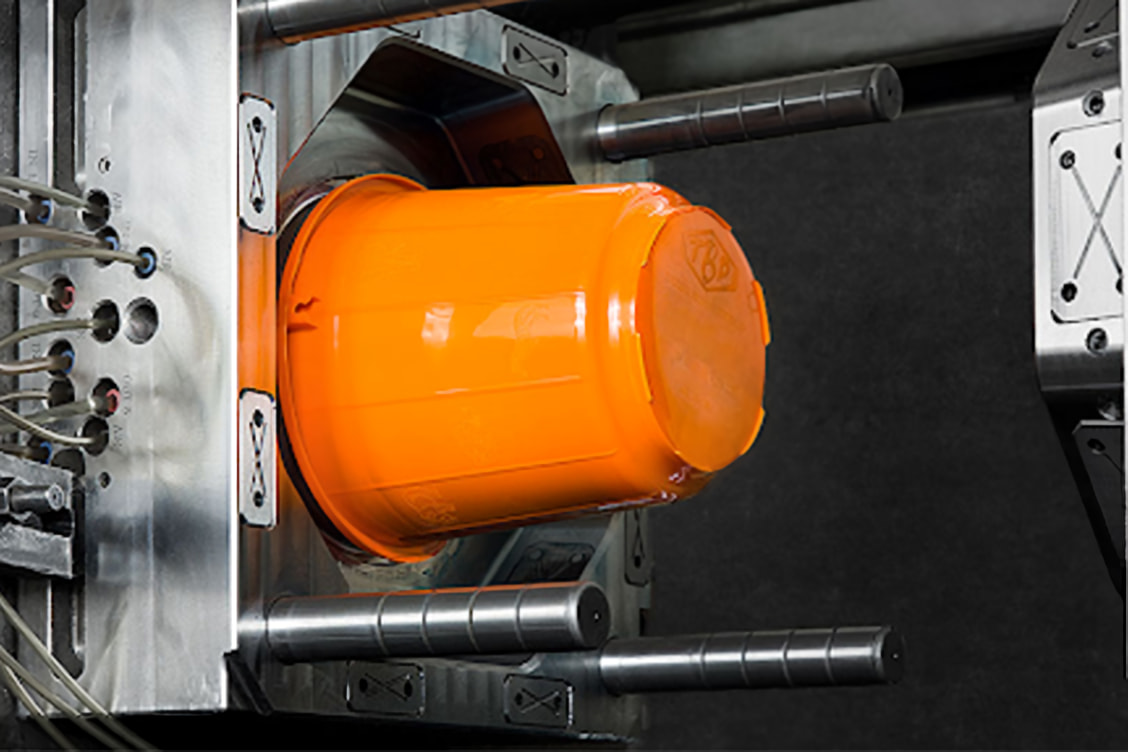

Biens de consommation

Le moulage par injection de polypropylène à prix abordable permet de créer toutes sortes de biens de consommation en plastique bon marché, notamment des bouteilles, des bacs de rangement, des boîtiers de piles, des boîtiers d'appareils électroménagers, des jouets, des articles de jardinage et bien d'autres choses encore.

Articles ménagers

Les outils de cuisine, les petits appareils électroménagers, les récipients de stockage et d'autres articles ménagers contiennent généralement des composants en polypropylène moulé par injection. La température d'utilisation élevée, la résistance aux taches et la durabilité au lave-vaisselle de ce matériau sont autant d'atouts.

Intérieur automobile

Les garnitures intérieures des automobiles contiennent presque toujours une certaine quantité de polypropylène chargé de verre. Ce matériau très rigide se prête au moulage de grilles de haut-parleurs, d'évents, de couvercles de piliers, de dossiers de sièges, de pièces de console et de poignées de portes intérieures.

Ces exemples démontrent la polyvalence du moulage par injection du polypropylène dans de nombreuses industries majeures.

Aperçu du processus de moulage par injection du polypropylène

Si le matériau conçu et la géométrie de la pièce influencent le succès, le traitement joue un rôle tout aussi essentiel. Un contrôle cohérent du processus de moulage permet d'assurer une production robuste et reproductible de composants en polypropylène.

Voici un bref aperçu des principales phases du moulage par injection du polypropylène :

Phase de plastification

- Les granulés de plastique entrent dans le cylindre d'injection et sont acheminés vers l'avant.

- La température du tonneau (220-280°C) fait fondre les granulés en un fluide homogène.

- Le mélange à vis assure une température et une consistance adéquates

Phase d'injection

- L'accumulation de matière fondue devant la vis atteint le volume requis

- La pression d'injection hydraulique permet d'injecter du PP à faible viscosité dans le moule.

- Les taux de remplissage rapides permettent d'emballer facilement les détails complexes des pièces

Phase d'emballage

- Les matériaux ajoutés sont plaqués contre les pièces en cours de refroidissement pour éviter le rétrécissement.

- Pression d'emballage généralement égale à la moitié de la pression d'injection

Phase de refroidissement

- Les canaux de refroidissement régulent la température du moule autour de 40-60°C

- Le polypropylène se solidifie en une forme finale moulée

- Un refroidissement suffisant minimise les contraintes résiduelles

Phase d'éjection

- Le moule s'ouvre et les broches d'éjection retirent la pièce solide

- Le faible frottement de la surface permet un détachement facile

- Cycles rapides remplis avec la dose suivante peu de temps après

L'équilibre de ces phases permet de produire de grands volumes de composants en polypropylène moulé. Les ingénieurs s'appuient sur des années de connaissances en matière de traitement pour améliorer la qualité, l'efficacité et les performances des pièces.

Règles de conception pour le moulage par injection du polypropylène

Si le polypropylène se moule facilement par injection, le respect des meilleures pratiques de conception facilitera le traitement et maximisera le succès :

Épaisseur de la paroi

- Paroi nominale cible entre 1,5 et 3 mm

- L'épaisseur uniforme favorise un remplissage et un refroidissement homogènes

- Les zones plus épaisses peuvent nécessiter la mise en place d'un dispositif d'écoulement ou de vannes individuelles.

Rayons et tirants d'air

- Ajouter des rayons internes généreux pour minimiser les points de contrainte

- Les angles de dépouille ≥ 1° facilitent l'éjection des pièces

Côtes et soufflets

- Les nervures permettent de renforcer les parois tout en réduisant la masse

- La hauteur ne doit pas dépasser 50% de l'épaisseur de la paroi.

- Les goussets renforcent les surfaces portantes

Charnières vivantes

- Épaisseur cible d'environ 0,25-0,5 mm

- Allonger le parcours de l'écoulement pour éviter un gel prématuré

Textures et caractéristiques

- Limiter la profondeur des textures pour faciliter le moulage

- Permettre un courant d'air adéquat sur les symboles surélevés

L'adhésion à des pratiques normalisées augmente les taux de réussite de la première fois en matière de fabricabilité. Engagez-vous très tôt avec des mouleurs par injection expérimentés pour finaliser les détails techniques.

Polypropylène et autres thermoplastiques

Le polypropylène appartient à la grande famille des matériaux thermoplastiques pour le moulage par injection. Comment se situe-t-il par rapport à d'autres matières plastiques courantes ?

Polypropylène vs. Acrylonitrile Butadiène Styrène (ABS)

ABS offre une résistance supérieure aux chocs et à la chaleur, mais nécessite des pressions de moulage plus élevées. L'ABS non chargé coûte également plus cher que le polypropylène. Envisagez l'ABS pour les besoins de résistance exigeants, malgré des coûts d'outillage et de pièces plus élevés.

Polypropylène vs. Polyéthylène (PE)

Les grades de polyéthylène offrent une excellente résistance chimique et une faible friction, mais manquent de rigidité par rapport au polypropylène. Le PE se rétracte également moins lors du moulage. Le polyéthylène convient aux applications exigeant flexibilité et inertie chimique.

Polypropylène vs. polycarbonate (PC)

Le polycarbonate offre des performances d'impact extrêmement élevées, inégalées par le polypropylène. Ses qualités transparentes offrent également une transmission élevée de la lumière. Toutefois, le coût du PC moulé par injection est nettement plus élevé que celui du PP. N'utilisez le polycarbonate que lorsque ces propriétés justifient le coût supplémentaire.

Polypropylène vs. Polystyrène (PS)

Le PS à usage général occupe un créneau économique similaire à celui du polypropylène, mais sa résistance aux chocs est beaucoup plus faible. Il doit également être séché avant d'être transformé afin d'éviter l'évasement et les défauts de surface. Choisissez le polypropylène plutôt que le PS pour obtenir de meilleures caractéristiques mécaniques.

Polypropylène vs. acrylique (PMMA)

L'acrylique présente une excellente clarté optique et une résistance aux UV, contrairement au polypropylène standard. Mais le moulage par injection de l'acrylique nécessite des conditions très contrôlées pour éviter les déformations et le collage. Utilisez le PMMA lorsque les performances optiques sont primordiales.

En résumé, les thermoplastiques alternatifs sont plus performants que le polypropylène pour certaines propriétés, mais généralement avec des augmentations de coût substantielles. Déterminez exactement les lacunes du polypropylène pour une application, puis examinez si un autre matériau justifie le saut de prix. Le polypropylène représente un équilibre optimal en termes de coût, de performance et de capacité pour des milliers d'applications de moulage par injection.

Conclusion

Cet article explique pourquoi le polypropylène est un matériau moulé par injection si répandu dans des dizaines d'industries. Nous avons abordé les propriétés économiques, matérielles et de traitement favorables qui permettent une utilisation étendue du moulage par injection du polypropylène. Les principales applications ont été résumées dans les domaines de l'emballage alimentaire, du médical, des biens de consommation, de l'automobile et d'autres marchés clés. Des lignes directrices pour le moulage par injection de pièces en polypropylène ont également été fournies, soulignant les considérations importantes en matière de conception.

La comparaison du polypropylène avec d'autres thermoplastiques a révélé des situations de niche où d'autres matériaux peuvent justifier des coûts plus élevés que le polypropylène en fonction des exigences de l'application. Grâce à son utilisation étendue et à l'infrastructure d'approvisionnement mondiale en place, les composants en polypropylène moulés par injection devraient continuer à dominer l'industrie manufacturière à l'avenir.