Le polycarbonate peut-il être moulé par injection ?

Réponse courte : Absolument. En fait, le polycarbonate (PC) est l'un des thermoplastiques les plus populaires pour le moulage par injection. Et pour cause. Ce plastique technique allie une résistance incroyable à une clarté optique. Il est donc parfait pour tout, des lunettes de sécurité aux phares de voiture.

Mais voilà :

Le polycarbonate peut être moulé par injection, mais ce n'est pas une mince affaire. Ce matériau présente quelques particularités qui peuvent faire le succès ou l'échec de votre projet.

C'est pourquoi j'ai élaboré ce guide complet.

Aujourd'hui, en tant que professionnel Moulage par injection de PC je partagerai :

- Pourquoi le polycarbonate est parfait pour le moulage par injection (et quand il ne l'est pas)

- Les paramètres exacts du processus à respecter

- Problèmes courants et comment les éviter

- Des applications concrètes qui prouvent la valeur du PC

- Des considérations de coût qui pourraient vous surprendre

Plongeons dans le vif du sujet.

Pourquoi le polycarbonate convient-il si bien au moulage par injection ?

Voici ce qu'il en est :

Le polycarbonate est un polymère thermoplastique. Cela signifie qu'il peut être fondu, façonné et refroidi à plusieurs reprises sans perdre ses propriétés.

Il est donc PARFAIT pour le moulage par injection.

Mais ce n'est qu'un début.

Le polycarbonate présente de sérieux avantages :

Une résistance aux chocs hors du commun

Il est 250 fois plus résistant que le verre. Et 30 fois plus résistant que l'acrylique.

J'ai vu des pièces en polycarbonate survivre à des chutes qui auraient brisé d'autres plastiques en mille morceaux.

Transparence cristalline

Contrairement à de nombreuses matières plastiques solides, le polycarbonate peut être aussi clair que le verre. C'est pourquoi c'est le matériau de prédilection pour les lunettes de sécurité et les écrans faciaux.

Résistance à la température

Le polycarbonate résiste aux températures extrêmes. Il fonctionne bien de -40°F à 280°F (-40°C à 138°C).

Stabilité dimensionnelle

Une fois moulées, les pièces en polycarbonate conservent leur forme. Même sous contrainte. Même dans le temps.

Le processus de moulage par injection du polycarbonate

Voyons maintenant comment fonctionne exactement le moulage par injection du polycarbonate.

(Spoiler : c'est plus complexe que vous ne le pensez).

Étape 1 : Préparation du matériel

Commençons par le commencement :

Le polycarbonate est hygroscopique. Cela signifie qu'il absorbe l'humidité comme une éponge.

Et l'humidité est l'ennemi d'un bon moulage par injection.

Avant toute chose, il faut donc sécher ces granulés de PC. Nous parlons d'un taux d'humidité inférieur à 0,02%.

Vous sautez cette étape ? Vous vous retrouverez avec des pièces pleines de bulles, de stries et de points faibles.

Étape 2 : Chauffage et fusion

C'est ici que les choses se gâtent.

Le polycarbonate a besoin de températures élevées pour fondre correctement. Nous parlons ici de 270°C à 320°C (518°F à 608°F).

Le matériau a une viscosité élevée lorsqu'il est fondu. Pensez au miel par rapport à l'eau. Cette consistance épaisse signifie qu'il faut beaucoup de chaleur et de pression pour qu'il s'écoule.

Étape 3 : Injection

Une fois fondu, le polycarbonate est poussé dans le moule à haute pression.

Et quand je parle de haute pression, je suis sincère. La pression d'injection est souvent comprise entre 80 et 120 MPa.

La vitesse est également importante. Vous devez injecter rapidement pour éviter que le matériau ne refroidisse et ne se solidifie avant de remplir le moule.

Étape 4 : Refroidissement et éjection

Après l'injection, la pièce doit refroidir. Mais c'est là que le bât blesse :

Le polycarbonate a un taux de rétrécissement élevé. Environ 0,5-0,7% lorsqu'il refroidit.

Les concepteurs de moules intelligents en tiennent compte. Ils fabriquent des moules légèrement surdimensionnés pour que la pièce finale soit parfaite.

Paramètres de processus critiques que vous ne pouvez ignorer

Permettez-moi d'être franc avec vous :

Si vous vous trompez sur ces paramètres, vous perdrez du temps, de l'argent et des matériaux.

Zones de température du fût :

- Zone d'alimentation : 280-300°C

- Zone de compression : 290-310°C

- Zone de mesure : 300-320°C

Température du moule :

80-120°C (176-248°F)

Des températures de moule plus élevées = un meilleur état de surface et une réduction des contraintes. Mais aussi des temps de cycle plus longs.

Vitesse d'injection :

Rapide. Très rapide. Nous parlons de 50 à 150 mm/s.

Pourquoi une telle rapidité ? Vous vous souvenez de la viscosité élevée que j'ai mentionnée ? La vitesse permet de la surmonter.

Pression de maintien :

50-80% de pression d'injection, maintenue pendant 5 à 15 secondes.

Cela permet d'éviter les marques d'enfoncement et d'assurer un bon emballage.

Problèmes courants (et comment les résoudre)

Même les mouleurs expérimentés rencontrent des problèmes avec le polycarbonate. Voici les plus importants :

Problème 1 : Marques et stries d'ébrasement

Ces vilains défauts de surface ne signifient généralement qu'une chose : l'humidité.

La solution : Vérifiez deux fois votre processus de séchage. Envisagez d'utiliser un séchoir déshumidificateur pendant au moins 4 heures à 120°C.

Problème 2 : Bulles et vides

Les bulles internes affaiblissent les pièces et ont un aspect déplorable dans les applications transparentes.

La solution : Réduisez légèrement la vitesse d'injection et augmentez la pression de maintien. Vérifiez également s'il y a de l'humidité (à nouveau).

Problème 3 : Déformation

Des pièces sortent-elles tordues ou pliées ? Il s'agit généralement d'un refroidissement inégal.

La solution : Veiller à ce que la température du moule soit uniforme. Envisager d'ajouter des canaux de refroidissement si nécessaire.

Problème 4 : Coups courts

Lorsque le moule ne se remplit pas complètement, il y a des problèmes.

La solution : Augmenter la pression d'injection, la vitesse ou la température de fusion. Parfois les trois.

Des techniques avancées pour de meilleurs résultats

Vous voulez passer à la vitesse supérieure dans le moulage du polycarbonate ? Essayez ces techniques professionnelles :

Rapid Heating & Cooling (RH&C)

Cette technique consiste à chauffer le moule juste avant l'injection, puis à le refroidir rapidement.

Résultat ? Des surfaces au fini miroir sans aucune ligne de soudure.

Moulage par injection assisté par l'eau

Parfait pour les grandes pièces creuses. L'eau à haute pression permet de créer une épaisseur de paroi uniforme.

Moulage par injection et compression

Élimine les marques d'enfoncement dans les pièces à parois épaisses. Le moule se referme après un remplissage partiel, en comprimant le matériau.

Des applications concrètes qui prouvent la valeur du PC

La théorie, c'est bien. Mais voyons ce que le moulage par injection du polycarbonate peut réellement faire :

Industrie automobile

- Lentilles de phares (résistent aux chocs et à l'exposition aux UV)

- Pièces d'habillage intérieur

- Groupes d'instruments

Dispositifs médicaux

- Instruments chirurgicaux (peuvent être stérilisés à plusieurs reprises)

- Dispositifs d'administration de médicaments

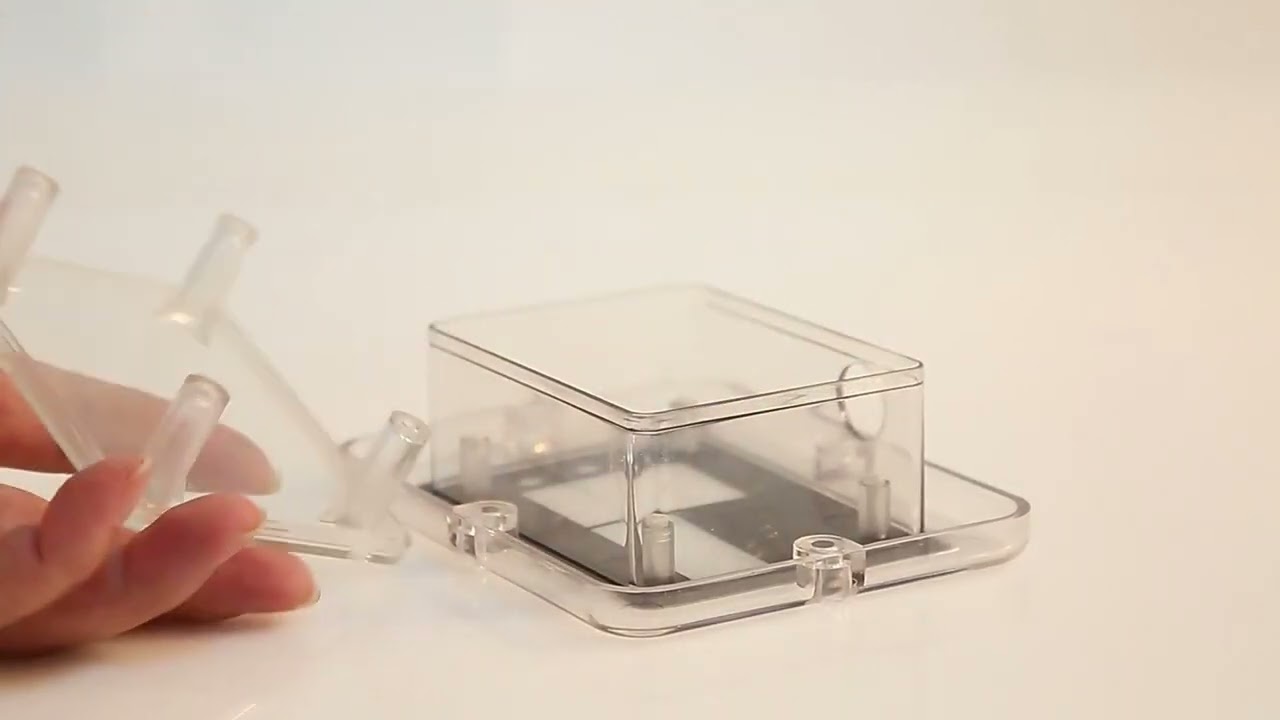

- Boîtiers d'appareils de diagnostic

Électronique

- Etuis de téléphone

- Diffuseurs de lumière LED

- Composants informatiques

Équipement de sécurité

- Écrans faciaux

- Lunettes de sécurité

- Casques de protection

Chaque application tire parti des propriétés uniques du polycarbonate. Le moulage par injection rend la production de masse économiquement viable.

Considérations sur les coûts et le retour sur investissement

Parlons argent.

Le polycarbonate coûte plus cher que les plastiques de base comme le polypropylène ou l'ABS. Il faut compter $2-4 par livre contre $1-2 pour les plastiques de base.

Mais voilà :

Les propriétés supérieures justifient souvent le coût. Surtout si l'on tient compte des éléments suivants

- Durée de vie plus longue des pièces (moins de remplacements)

- Meilleure performance (moins d'échecs)

- Positionnement de produits haut de gamme

Coûts des moisissures pour le polycarbonate peut également être plus élevée. Les températures et pressions de traitement élevées nécessitent un outillage robuste.

Mais si vous fabriquez des milliers de pièces ? Le coût unitaire diminue considérablement.

Quand ne pas utiliser le polycarbonate

Le polycarbonate n'est pas toujours la solution.

Sautez-la si :

- La résistance aux produits chimiques est essentielle (le PC n'aime pas certains solvants).

- Vous avez besoin du coût le plus bas possible

- L'exposition aux UV est extrême sans protection

- La température d'utilisation continue dépasse 140°C

Dans ces situations, il convient d'envisager des solutions de remplacement telles que le PEEK, le PPS ou même le PEEK modifié. acryliques.

Conseils de conception pour les pièces en polycarbonate moulées par injection

Une bonne conception facilite le moulage et améliore les pièces. Voici ce qui fonctionne :

Épaisseur de la paroi

Veillez à ce qu'il soit uniforme. 1-3,5 mm est la meilleure solution. Les variations provoquent des déformations et des marques d'enfoncement.

Angles d'ébauche

Minimum 1-2 degrés. Plus il y en a, mieux c'est pour faciliter l'éjection.

Rayons et filets

Angles aigus = concentration de contraintes. Utilisez des rayons généreux (au moins 0,5 fois l'épaisseur de la paroi).

Côtes et patrons

Maintenir l'épaisseur des nervures à 50-60% de l'épaisseur de la paroi. Cela permet d'éviter les marques d'enfoncement.

Contrôle de la qualité et essais

On ne peut pas se contenter de mouler des pièces et de les expédier. Le contrôle de la qualité est crucial.

Tests clés pour les pièces en polycarbonate :

- Vérification dimensionnelle (les pièces sont-elles dans les tolérances ?)

- Essais d'impact (en particulier pour les applications de sécurité)

- Mesure de la clarté optique (pour les pièces transparentes)

- Test de stress (vérification des contraintes internes)

Conseil de pro : utilisez une lumière polarisée pour vérifier si les parties transparentes sont soumises à des contraintes. Les tensions internes apparaissent sous la forme de motifs arc-en-ciel.

Le bilan

Le polycarbonate peut-il être moulé par injection ? Absolument. Et lorsqu'il est bien fait, il permet de produire des pièces présentant une combinaison imbattable de résistance, de clarté et de précision.

Mais pour réussir, il faut prêter attention aux détails. Du séchage adéquat des matériaux au contrôle précis de la température, chaque paramètre compte.

La bonne nouvelle ? Maîtrisez ces techniques et vous produirez des pièces en polycarbonate de haute qualité qui surpasseront celles de la concurrence.

Qu'il s'agisse d'équipements de sécurité, de composants automobiles ou d'appareils médicaux, le moulage par injection du polycarbonate offre des possibilités que d'autres matériaux ne peuvent tout simplement pas égaler.

N'oubliez pas : respectez les exigences uniques du matériau et il vous récompensera par des pièces exceptionnelles.

Prêt à démarrer votre projet de moulage par injection de polycarbonate ? Vous avez maintenant les connaissances nécessaires pour bien faire les choses.