Moulage sous pression ou moulage par injection : deux procédés de fabrication présentant des avantages et des inconvénients distincts. Lequel choisir ?

En tant que professionnel fabricant de moulage par injectionDans cet article, je comparerai le moulage sous pression et le moulage par injection sur la base de facteurs clés tels que la précision, le coût, les matériaux, etc. À la fin, vous saurez exactement quel procédé est le mieux adapté à vos besoins de fabrication.

Qu'est-ce que le moulage sous pression ?

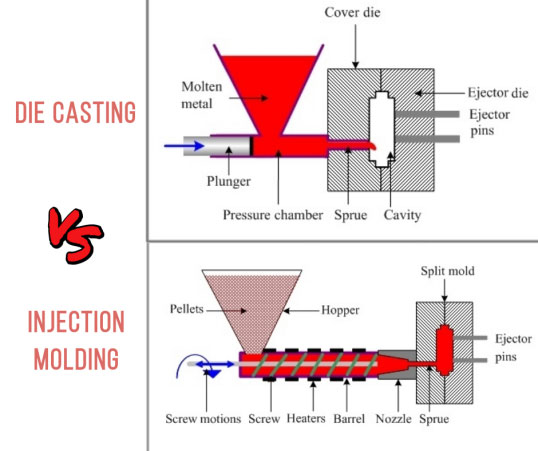

Moulage sous pression est un procédé de coulée de métal dans lequel le métal en fusion est injecté sous haute pression dans la cavité d'un moule. Le moule, appelé matrice, façonne le métal dans la géométrie souhaitée de la pièce.

Les métaux couramment utilisés pour le moulage sous pression sont les suivants

- Zinc

- Aluminium

- Magnésium

- Cuivre

Une fois que le métal en fusion s'est solidifié dans la matrice, la pièce est éjectée et le cycle se répète.

Le moulage sous pression permet de créer des pièces métalliques durables et résistantes à la chaleur, avec une excellente constance dimensionnelle pour des volumes de production élevés. Il est idéal pour les composants de petite et moyenne taille présentant des détails complexes ou des parois minces.

Les pièces moulées sous pression les plus courantes sont les composants automobiles, les engrenages, les poignées et les boîtiers.

Processus de moulage sous pression

La séquence de moulage sous pression comprend les étapes clés suivantes :

- Pince - Les moitiés de matrice sont alignées et verrouillées en position.

- Injecter - Le métal en fusion est injecté sous haute pression dans la cavité de la matrice.

- Cool - Le métal se solidifie à l'intérieur de la filière. Des conduites de refroidissement dans la filière accélèrent le refroidissement.

- Ejecter - Une fois solidifiée, la matrice s'ouvre et la pièce est éjectée.

Ce cycle se répète ensuite à un rythme de production élevé. Le moulage sous pression peut produire plus de 15 cycles par minute.

Avantages de la coulée sous pression

- Excellente constance dimensionnelle pour des volumes de production élevés

- Des détails complexes et des parois minces sont possibles

- Des taux de production plus rapides que certaines autres méthodes

- Le processus très reproductible permet d'obtenir des pièces presque identiques

- Résistant à la chaleur et à la corrosion

Qu'est-ce que le moulage par injection ?

Le moulage par injection produit des pièces en plastique en injectant de la matière plastique fondue dans une cavité de moule, où elle refroidit et durcit pour prendre la forme de la pièce finale.

Polymères thermoplastiques comme le nylon, le polyéthylène, polystyrène et bien d'autres encore peuvent être moulés par injection. Les granulés de plastique brut sont fondus et injectés sous pression dans le moule où ils se solidifient en refroidissant.

Les pièces sont ensuite éjectées du moule ouvert une fois qu'elles sont suffisamment refroidies et rigides. Les composants à géométrie complexe et à parois minces sont facilement produits en grandes quantités, tout en conservant une excellente cohérence dimensionnelle d'une pièce à l'autre.

Les pièces moulées par injection les plus courantes sont les boîtiers et les composants électroniques, les bouchons de bouteille, les garnitures automobiles et les composants médicaux.

Processus de moulage par injection

Le processus de base du moulage par injection peut être décomposé en plusieurs phases :

- Pince - Les deux moitiés du moule sont solidement verrouillées par l'unité de serrage.

- Injecter - Le plastique fondu est injecté à haute pression dans la cavité à travers la tige de coulée.

- Pack & Hold - Une pression supplémentaire est maintenue pour minimiser le rétrécissement lorsque le matériau refroidit.

- Cool - Les conduites de refroidissement dans l'outil abaissent la température pour l'éjection de pièces rigides

- Ejecter - Le moule se sépare et des robots éjectent la pièce refroidie.

Le moule se referme et le cycle automatisé se répète pour atteindre les volumes de production requis.

Moulage sous pression et moulage par injection : Principales différences

Maintenant que vous comprenez les bases de chaque processus indépendamment, comparons directement le moulage sous pression et le moulage par injection sur la base de certains facteurs clés :

1. Tolérances réalisables

- Moulage sous pression - Très bon ; tolérance de ±0,05 mm possible en fonction du matériau et de l'épaisseur de la paroi

- Moulage par injection - Excellent ; ±0,005 mm ou plus serré possible. Contrôle de la tolérance supérieur à celui du moulage sous pression

Le moulage par injection permet de respecter des tolérances plus strictes, ce qui le rend adapté aux composants minuscules et de très petite taille. Les pièces moulées sous pression restent dans des tolérances suffisantes pour la plupart des applications.

2. Complexité des pièces

- Moulage sous pression - Complexité moyenne ; limitée par le flux de matières

Les contre-dépouilles et les détails sont limités par les voies d'écoulement. - Moulage par injection - Grande complexité possible

L'absence de limites au flux de matériaux permet une plus grande liberté géométrique

En l'absence de restrictions à l'écoulement du métal liquide, le moulage par injection permet de créer les géométries de composants les plus complexes et les plus détaillées. Les pièces moulées sous pression présentent des difficultés pour les contre-dépouilles et les détails profonds en raison du gel du matériau hors des voies d'écoulement.

3. Coût

- Moulage sous pression - Faible coût ; l'outillage fixe est compensé par les volumes de production

- Moulage par injection - Coût le plus bas ; les moules et les matières premières moins chers compensent l'outillage initial.

Pour les grandes séries, les pièces moulées par injection ont le coût global par pièce le plus bas par rapport au moulage sous pression. Toutefois, les moules d'injection et les machines nécessitent un investissement initial plus important que l'outillage de moulage sous pression, plus simple.

4. La vitesse

- Moulage sous pression - Temps de cycle très courts ; taux de production rapides

- Moulage par injection - Temps de cycle rapides ; traitement automatisé

Les deux méthodes conviennent à la production de masse grâce à des cycles courts et automatisés. Le moulage sous pression a une longueur d'avance en termes de vitesse pure et de taux de production de pièces par heure. Mais le moulage par injection reste très compétitif.

5. Les matériaux

- Moulage sous pression - Presque tous les alliages métalliques coulables

Principalement des métaux non ferreux : zinc, aluminium, magnésium, etc. - Moulage par injection - Large gamme de polymères

Thermoplastiques, notamment polyéthylène, ABS, nylon

Alors que le moulage par injection fonctionne avec un éventail plus large de matières premières, le moulage sous pression produit des composants métalliques plus résistants, adaptés à des applications plus exigeantes.

6. Finition

- Moulage sous pression - Très bon tel que coulé ; traitement thermique possible

- Moulage par injection - Excellent tel que moulé ; gamme d'options décoratives

Les pièces moulées sous pression sont éjectées avec une finition de surface de meilleure qualité dès leur sortie du moule. Mais les options décoratives pour les pièces moulées par injection sont pratiquement infinies grâce à la large compatibilité des polymères.

7. Impact sur l'environnement

- Moulage sous pression - Consommation d'énergie plus élevée ; déchets de matériaux

- Moulage par injection - Moins d'énergie ; déchets recyclables

La refonte des métaux, qui consomme beaucoup d'énergie, et l'augmentation des déchets de matériaux valent au moulage sous pression d'être moins bien noté du point de vue de l'environnement. Le potentiel d'allègement par le plastique et le recyclage des carottes et des canaux de moulage par injection contribuent à minimiser son impact sur l'environnement.

Meilleures applications pour chaque processus

Applications de moulage sous pression privilégier les composants métalliques de taille petite à moyenne présentant une certaine complexité géométrique - en particulier les pièces nécessitant une solidité, une résistance à la chaleur et une constance dimensionnelle sur des milliers de cycles.

Applications de moulage par injection adapter des pièces en plastique de précision très complexes pour lesquelles des volumes importants sont nécessaires, comme les boîtiers en plastique, les conteneurs, les composants médicaux, etc.

En général, le moulage sous pression fonctionne mieux pour les pièces métalliques, tandis que le moulage par injection convient aux composants en plastique. Mais pour les pièces complexes miniatures, le moulage par injection est la seule option, quel que soit le matériau.

Faire le bon choix en matière de fabrication

Pour choisir entre le moulage sous pression et le moulage par injection pour votre application, vous devez prendre en compte des facteurs tels que

- Matériau de la pièce finale nécessaire

- Volumes de production

- Limitation des coûts

- Taille de la pièce

- Niveau de finition

- Complexité géométrique

- Performance mécanique

En faisant correspondre la conception de votre produit et les exigences de production avec les capacités de traitement décrites ici, vous serez sûr de choisir la méthode de fabrication idéale.

Il existe souvent des compromis, comme le moulage sous pression qui permet d'obtenir des pièces métalliques résistantes à la chaleur plus rapidement que l'usinage, mais qui ne permet pas d'obtenir les géométries complexes qu'autorise le moulage par injection.

Comprendre ces différences clés entre le moulage sous pression et le moulage par injection permet de prendre des décisions éclairées et optimales lors de la planification de votre prochain projet.