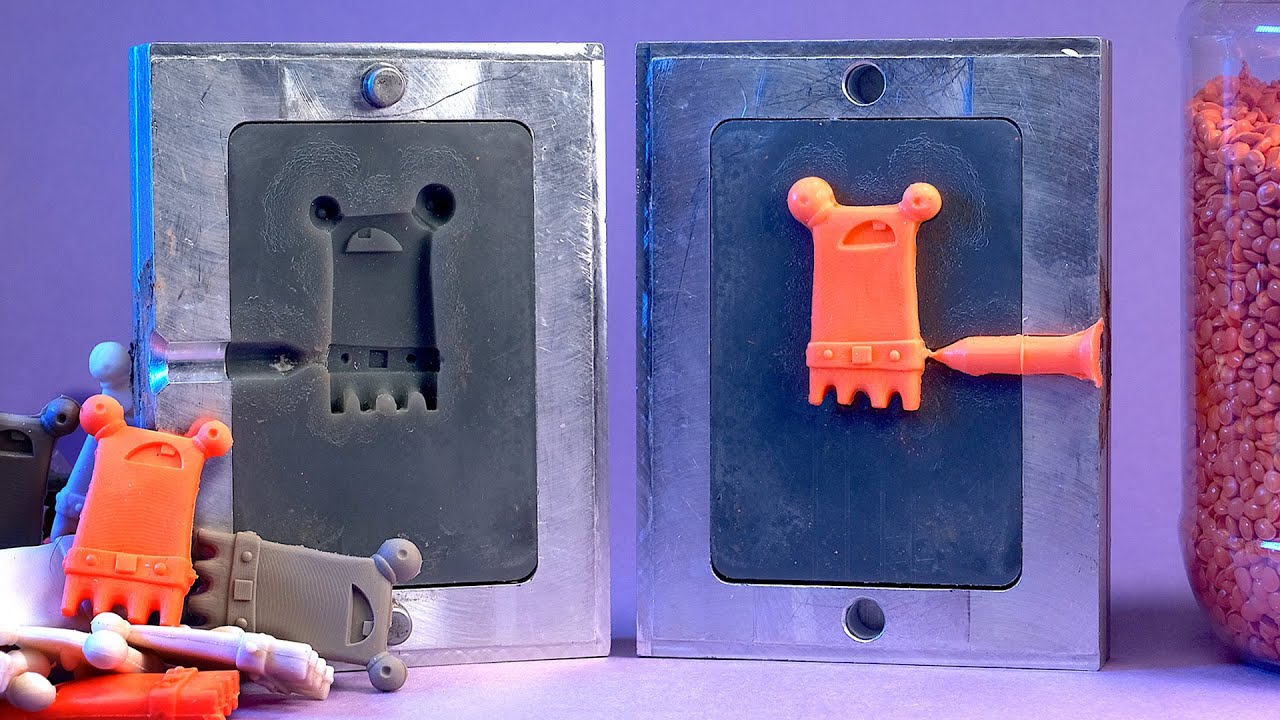

Le moulage par injection est un procédé de fabrication courant utilisé pour produire des pièces en plastique à grande échelle. Mais le coût élevé des moules métalliques traditionnels le rend peu pratique pour le prototypage et la production de faibles volumes.

Heureusement, les progrès de l'impression 3D nous permettent d'imprimer des moules d'injection plastique qui peuvent produire des pièces précises à une fraction du coût. Dans ce guide, en tant que professionnel fabricant de moulage par injection de matières plastiquesJe vous expliquerai comment concevoir, imprimer en 3D et utiliser un moule d'injection plastique pour créer des prototypes de qualité professionnelle et des productions en petite série.

Pourquoi utiliser un moule d'injection imprimé en 3D ?

Traditionnellement, les moules à injection sont CNC usiné dans de l'acier à outils ou de l'aluminium. Ce processus, qui prend beaucoup de temps, coûte généralement plus de $5 000 par moule. De plus, toute modification de la conception implique de repartir de zéro.

L'impression 3D d'un moule d'injection offre une solution plus rapide et plus abordable pour tester les conceptions de pièces et les flux de production. Voici pourquoi cette solution s'avère judicieuse dans de nombreux cas :

- Un coût nettement inférieur. Les imprimantes SLA de bureau et les moules en résine haute température coûtent environ 1/10e du prix d'un moule usiné.

- Itérations rapides. L'impression 3D vous permet de tester des ajustements et des modifications de conception en un jour ou deux plutôt qu'en plusieurs semaines.

- Une plus grande complexité. Les formes organiques, les canaux de refroidissement personnalisés et autres caractéristiques complexes ne posent aucun problème.

- Faible coût de démarrage. La production est possible pour moins de $5k avec une installation de bureau.

En bref, les moules imprimés en 3D ouvrent des perspectives de fabrication en faible volume qui n'étaient pas envisageables auparavant. Poursuivez votre lecture pour découvrir le processus complet, du début à la fin.

Comment imprimer en 3D un moule d'injection plastique ?

La première étape consiste à modéliser votre moule d'injection à l'aide d'un logiciel de conception 3D. La conception de votre moule dépendra en grande partie de facteurs tels que :

- Géométrie des pièces

- Tolérances requises

- Nombre de cavités

- Matériau utilisé

Si les principes de base de la conception des moules usinés s'appliquent également à l'outillage imprimé en 3D, la fabrication additive ouvre la voie à des réseaux de canaux de refroidissement plus complexes et à des géométries personnalisées.

Voici quelques bonnes pratiques à suivre :

Éliminer les surplombs

Étant donné que les imprimantes 3D fabriquent des objets couche par couche, évitez les géométries qui nécessitent des surplombs non soutenus pendant la fabrication du moule. Les surplombs dépassant approximativement 45 degrés nécessiteront des supports amovibles à l'intérieur de la cavité de votre moule.

Inclure les angles de dépouille

Comme pour les moules traditionnels, il faut prévoir un léger angle de dépouille de 1 à 2 degrés le long des parois pour que les pièces s'éjectent proprement du moule.

Conception de l'alignement par emboîtement

Ajoutez des éléments géométriques tels que des goupilles, des clés d'alignement et des cadres pour aligner avec précision les moitiés du moule l'une sur l'autre. Cela permet d'éviter la formation de flammèches et de garantir une ligne de fermeture précise du moule.

Ventilation stratégique

Envisagez d'ajouter des évents peu profonds sur les bords de la cavité pour aider l'air à s'échapper pendant l'injection et minimiser la pression interne dans le moule.

Sélection des matériaux pour les moules imprimés en 3D

Une fois votre conception terminée, il est essentiel de sélectionner un processus d'impression 3D et un matériau qui permettent d'obtenir un moule durable et des pièces moulées par injection de qualité.

Pour le moulage en petite série avec des détails précis, l'impression 3D SLA avec une résine haute température est généralement la meilleure solution. Les imprimantes DLP et les imprimantes à jet de matière sont également des alternatives appropriées dans de nombreux cas.

Résines haute température

Résines spécialisées à haute température comme Résine transparente Formlabsqui résistent à des températures de déviation de la chaleur allant jusqu'à 289°C, constituent d'excellents matériaux pour les moules. Ils produisent des détails fins de 0,05 mm qui conviennent aux produits minuscules.

Après l'impression, les moules doivent être recuits pour augmenter la résistance à la chaleur pendant le processus d'injection. Le recuit implique une augmentation contrôlée et graduelle de la température afin de soulager les contraintes internes de l'impression sans déformer les géométries délicates de l'impression.

Les résines haute température permettent de mouler des matériaux tels que l'ABS, le PP, le nylon et d'autres jusqu'à des températures de fusion de 450°C. Il suffit de maintenir des pressions d'injection faibles, de l'ordre de 25MPa au maximum.

Composites durables

Pour une meilleure finition de la surface ou une longévité accrue du moule, envisagez des résines composites avec des charges de céramique, de verre ou de fibre de carbone.

Des matériaux tels que Siraya Tech Blu offrent une charge de particules céramiques 40% pour des détails impressionnants et une résistance à la chaleur supérieure à 230°C. Les composites métallisés sont également une option, bien que la qualité de finition du placage soit généralement inférieure à celle de l'impression.

Meilleures pratiques pour le moulage par injection

Une fois le moule imprimé conçu et le matériau sélectionné, vous êtes prêt à commencer le moulage par injection des pièces d'essai. Voici quelques conseils :

Utiliser un agent de démoulage

L'application d'un spray de démoulage aide les pièces à se séparer proprement, sans coller ni se déchirer, dans les moules souples. Veillez à éviter toute accumulation d'agent de démoulage à l'intérieur de la cavité du moule.

Préchauffer le moule

Si possible, le préchauffage du moule accélère le processus de moulage par injection en réduisant la viscosité du matériau lors de l'injection. Il suffit de ne pas dépasser environ 80% de la HDT nominale de la résine.

Faible pression de remplissage

Les machines de moulage par injection de bureau génèrent une force de serrage bien inférieure à celle des presses industrielles. La pression de remplissage doit être inférieure à environ 1 500 psi afin d'éviter la formation d'éclats ou la déformation du moule. Envisagez de modifier les machines avec des buses plus petites pour limiter le débit.

Permettre un refroidissement complet

Avant le démoulage, assurez-vous que les pièces ont suffisamment refroidi pour conserver l'intégrité de leur forme. Les moules imprimés SLA ont une conductivité plus faible que le métal, il faut donc s'attendre à des temps de refroidissement plus longs. Si possible, accélérez le refroidissement à l'aide de conduites d'eau réfrigérée intégrées dans les moules imprimés.

L'utilisation de ces meilleures pratiques, associée à des impressions de qualité et à des moules correctement conçus, vous permettra de fabriquer des pièces en plastique précises depuis votre bureau.

Alors que les volumes industriels dépendent encore des moules métalliques conventionnels, la fabrication additive permet aux ingénieurs de tester et d'affiner à peu de frais les pièces sous forme de prototypes avant d'atteindre cette échelle. L'adoption du moulage par injection de bureau ouvre de nouvelles portes à la fabrication numérique.