Le moulage par injection et l'extrusion sont deux des procédés de fabrication les plus courants pour produire des pièces en plastique. À première vue, ils peuvent sembler similaires - après tout, les deux procédés consistent à faire fondre le plastique et à lui donner des formes personnalisées.

Cependant, le moulage par injection et l'extrusion utilisent des équipements et des techniques différents pour répondre à des applications uniques. En tant que professionnel fabricant de moulage par injection de matières plastiquesJe vais donc vous présenter les principales différences entre ces deux méthodes de moulage du plastique.

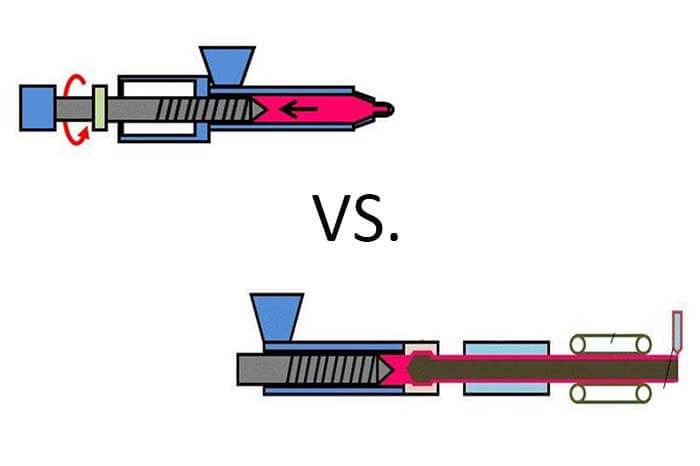

Fonctionnement du moulage par injection et de l'extrusion

Tout d'abord, voyons comment fonctionnent exactement le moulage par injection et l'extrusion.

Le processus de moulage par injection

Le moulage par injection permet de produire des pièces en plastique tridimensionnelles en injectant de la matière plastique fondue dans une cavité du moule. Voici les principales étapes :

- Les granulés de plastique sont introduits dans le cylindre chauffé de la machine de moulage par injection.

- Les granulés sont fondus à l'état liquide

- Ce plastique fondu est injecté sous haute pression dans un moule en acier

- Il s'écoule pour remplir la cavité du moule et prend sa forme.

- Après refroidissement et solidification, le moule s'ouvre et la pièce est éjectée.

Cette technique est idéale pour les produits plastiques complexes et détaillés grâce à la précision du moule. Les pièces telles que les boîtiers de gadgets, les garnitures automobiles et les fournitures médicales sont souvent moulées par injection.

Le processus d'extrusion

Contrairement au moulage par injection, l'extrusion forme en continu des profils en plastique avec une épaisseur fixe. transversal forme. Voici comment cela fonctionne :

- Les granulés de plastique sont introduits par gravité dans le cylindre de l'extrudeuse.

- Le frottement des vis en rotation fait fondre le matériau

- Ce plastique fondu s'écoule à travers l'ouverture d'une filière et prend la forme souhaitée

- Il émerge, se refroidit et se solidifie pour prendre cette forme continue

- La ligne est coupée à la longueur voulue pour être transformée ou utilisée.

Grâce à sa production continue, l'extrusion excelle dans des articles tels que les tuyaux, les tubes, les clôtures et les cadres de fenêtres.

Principales différences entre le moulage par injection et l'extrusion

Maintenant que vous connaissez les principes de base, examinons les cinq principales différences entre le moulage par injection et l'extrusion :

1. La dimensionnalité

- Moulage par injection produit des pièces plastiques tridimensionnelles et discrètes. La cavité du moule définit des formes complexes.

- Extrusion fabrique des profilés plastiques continus bidimensionnels avec une section transversale fixe. Sa forme est déterminée par l'ouverture de la matrice.

L'injection est donc mieux adaptée aux géométries complexes telles que les boîtiers et les enceintes, tandis que l'extrusion convient mieux aux profils uniformes tels que les tubes et les rails.

2. Coût de la mise en place

- Moules d'injection sont des outils complexes en acier usinés par CNC, avec de nombreuses subtilités permettant de les détailler. Ils sont donc très coûteux, souvent des dizaines de milliers de dollars.

- Filières d'extrusion sont plus simples et consistent principalement en des blocs d'acier percés avec la forme du profil. Ils sont beaucoup moins chers que les moules à injection.

En cas de production de faibles volumes, l'extrusion l'emporte en termes de coûts. Mais à plus grande échelle, le moulage par injection devient beaucoup plus rentable.

3. La vitesse

- Grâce à une production continue, extrusion offre un rendement global plus élevé que le moulage par injection.

- Cependant, injection se targue de cycles plus rapides pour les pièces individuelles, capable de mouler des articles à parois minces en moins de 30 secondes une fois qu'il a été réglé.

Ainsi, pour les pièces très longues, comme les tuyaux ou les feuilles de 12 pieds, l'extrusion est plus rapide. Mais l'injection la surpasse pour les composants discrets.

4. La force

- Les pressions élevées des moulage par injection permettent une liaison plus forte entre les molécules de plastique, ce qui renforce la résistance. Le moule fermé empêche également la formation de bulles d'air.

- En tant que processus ouvert, extrusion forme des liens plus faibles entre les matériaux. De plus, l'air emprisonné peut se manifester par des vides dans le profilé fini, mettant en péril l'intégrité de la structure.

Les applications où la fiabilité est importante favorisent le moulage par injection de plastique par rapport aux formes extrudées.

5. Tolérances

- Grâce à des moules en acier de précision, moulage par injection peut maintenir de manière fiable des tolérances dimensionnelles jusqu'à +/- 0,005 pouce pour des ajustements serrés.

- La nature ouverte de la extrusion rend plus difficile l'obtention de la même consistance, la tolérance n'étant généralement que de +/- 0,010 pouce.

Ainsi, le moulage par injection convient aux assemblages nécessitant des jeux serrés, tels que les connecteurs et les raccords.

Exemples d'applications : Moulage par injection et extrusion

Leurs atouts spécifiques rendent le moulage par injection préférable pour :

- Boîtiers, cadres et boîtiers complexes

- Connecteurs et raccords à emboîtement

- Petits produits en plastique détaillés

- Production en faible volume

Les applications d'extrusion les plus courantes sont les suivantes

- Tubes et tuyaux en plastique

- Rampes, tiges et barres

- Clôtures et profilés de fenêtres

- Films et feuilles en plastique

- Production en grande quantité

Tous deux jouent un rôle important dans des secteurs tels que la construction, les biens de consommation, etc.

Résultat net : Moulage par injection ou extrusion

En résumé, moulage par injection excelle dans la réalisation de composants plastiques complexes et tridimensionnels, tandis que le extrusion brille pour des profils bidimensionnels longs et continus.

Le moulage par injection convient aux petites séries grâce à des coûts d'outillage moins élevés, tandis que l'extrusion ne devient abordable qu'à l'échelle de la production. La détermination des exigences de l'application permet de sélectionner le procédé idéal.

Grâce à cet aperçu de leurs différences et de leurs capacités, vous pourrez choisir en toute connaissance de cause entre le moulage par injection et l'extrusion pour votre prochain projet de fabrication de plastique. N'hésitez pas à nous contacter si vous avez besoin d'aide pour choisir la meilleure technique !