Le moulage par injection de plastique est l'un des procédés de fabrication les plus courants et les plus polyvalents utilisés aujourd'hui. Des jouets aux articles ménagers en passant par les appareils médicaux et les pièces automobiles, les composants en plastique moulés par injection sont omniprésents.

Compte tenu de l'omniprésence et de l'utilité du moulage par injection pour les matières plastiques, il est naturel de se demander s'il existe un procédé équivalent pour les pièces métalliques. Il s'avère qu'il existe un procédé de moulage des métaux qui fonctionne de manière très similaire au moulage par injection des matières plastiques : le moulage sous pression.

Dans ce poste, en tant que professionnel fabricant de moulage par injection de matières plastiquesNous examinerons en détail les avantages du moulage sous pression par rapport au moulage par injection et nous verrons pourquoi il peut être considéré comme la version métallique de cette technique de fabrication très répandue.

Quel est le procédé de moulage des métaux qui ressemble le plus au moulage par injection de plastique ?

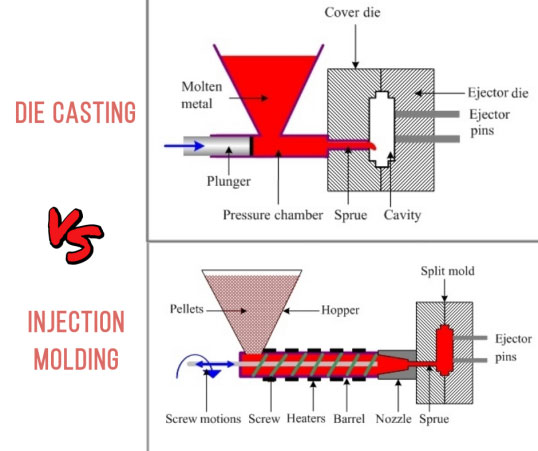

Le procédé de moulage des métaux le plus similaire au moulage par injection de plastique est le moulage sous pression. Le moulage sous pression consiste à injecter un alliage métallique en fusion dans des moules en acier sous haute pression, ce qui permet de produire en série des pièces métalliques complexes et à haute tolérance. Ce procédé reflète plusieurs étapes et capacités clés du processus de moulage par injection, ce qui fait du moulage sous pression l'équivalent le plus proche du moulage par injection.

Comment fonctionne le moulage par injection de plastique

Avant de pouvoir le comparer correctement au moulage sous pression, passons rapidement en revue le fonctionnement du moulage par injection conventionnel. Voici le processus standard de moulage par injection :

La matière première plastique est fondue à l'intérieur du cylindre de la machine de moulage par injection. Les plastiques couramment utilisés sont les suivants ABSLe PVC, le nylon, le PEHD et le polycarbonate. Le plastique est fondu sous l'effet de la chaleur et de la pression exercées par une vis rotative.

Le plastique désormais liquide est injecté dans un moule en acier. Le moule est fermé et a été lubrifié et refroidi par des conduites d'eau. Le plastique remplit la cavité et prend la forme du moule.

La pièce moulée refroidit à l'intérieur du moule jusqu'à ce qu'il soit suffisamment rigide pour être éjecté. Les temps de refroidissement dépendent du plastique utilisé et de l'épaisseur de la paroi, mais varient généralement de 20 secondes à 2 minutes.

Le moule s'ouvre et la pièce en plastique terminée est éjectée. Les pièces doivent être légèrement rognées pour éliminer l'excès de plastique et les lignes de moulage.

Ce processus rapide en quatre étapes permet de produire en masse des pièces plastiques complexes avec précision, efficacité et répétabilité. Mais existe-t-il un équivalent en métal ?

Comparaison entre le moulage sous pression et le moulage par injection

Le moulage sous pression est un processus de fabrication dans lequel un métal en fusion est injecté sous haute pression dans un moule en acier, appelé matrice. Les métaux les plus couramment coulés sous pression sont les alliages non ferreux de zinc, d'aluminium, de magnésium et de cuivre.

Cela peut déjà sembler très similaire au moulage par injection de plastique, mais examinons de plus près chaque étape clé :

Préparation du moule

Cette étape est pratiquement identique entre les deux processus. Les matrices métalliques ou les moules d'injection en acier sont aspergés d'un lubrifiant, puis serrés. Cela facilite le contrôle de la température et l'éjection des pièces.

Remplir le moule

C'est ici que les similitudes commencent à apparaître. Dans le cas du moulage sous pression, un métal en fusion est injecté dans le moule à travers un col de cygne. La pression, la température et la vitesse sont soigneusement contrôlées pour remplir la cavité du moule.

Tout comme le moulage par injection, des pièces métalliques fines, complexes et à haute tolérance peuvent être créées par le processus de moulage sous pression.

Refroidissement et solidification

Une fois le moule rempli, le métal en fusion commence à refroidir et à se solidifier rapidement, prenant la forme de la matrice métallique. Le temps de refroidissement dépend de l'alliage utilisé et de l'épaisseur de la paroi, mais il est généralement plus rapide que le moulage par injection de plastique.

Ejection de pièces

Enfin, la matrice se sépare et la partie métallique solidifiée est éjectée. Un léger rognage est également effectué pour éliminer les excédents de métal et les bavures.

Comme vous pouvez le voir dans cette comparaison, le moulage sous pression fonctionne de manière remarquablement similaire au moulage par injection de plastique, mais avec du métal fondu au lieu de plastique. Il s'agit donc du processus de fabrication métallique le plus équivalent.

Avantages uniques de la coulée sous pression

Au-delà des similitudes de processus, le moulage sous pression offre des avantages uniques, à l'instar du moulage par injection pour les matières plastiques :

- Capacité à produire des pièces métalliques complexes et à haute tolérance à grande échelle

- Des cycles de production très rapides

- Faible coût unitaire pour des volumes plus élevés

- Large choix d'alliages coulables

- Haut degré d'automatisation possible

Ces caractéristiques bénéfiques ont fait du moulage sous pression le processus de choix pour la production de pièces métalliques dans de nombreuses industries, notamment l'automobile, l'aérospatiale, l'électronique et les produits de consommation.

Le moulage sous pression permet de créer des pièces métalliques durables avec une plus grande précision dimensionnelle que les autres techniques de fabrication des métaux. Cela permet de fabriquer à l'échelle des pièces métalliques petites mais complexes, comme le fait le moulage par injection pour les matières plastiques.

Principales différences entre le moulage sous pression et le moulage par injection

Si le processus de moulage sous pression présente de nombreux points communs avec le moulage par injection de matières plastiques, il existe également quelques différences notables :

Matériaux utilisés : La principale différence réside dans le fait que le moulage par injection utilise des polymères plastiques, tandis que le moulage sous pression fonctionne exclusivement avec des alliages métalliques fondus. Chaque processus est adapté à son type de matériau respectif.

Coût des moules : En raison des températures et des pressions élevées, les moules de coulée sous pression sont plus complexes et plus coûteux que les moules d'injection plastique. Cependant, ils ont aussi tendance à durer plus d'un million de tirs.

Post-traitement : Les pièces moulées sous pression nécessitent peu de finition puisqu'elles sortent avec des surfaces lisses. Les plastiques moulés par injection nécessitent généralement des opérations secondaires de dégraissage, de texturation ou de décoration.

Délai d'exécution : Le moulage sous pression offre généralement des temps de cycle plus courts que le moulage par injection, en particulier pour les petites pièces à parois minces. Mais le prototypage par injection de plastique est plus facile avec des moules en aluminium moins coûteux.

En résumé, les deux principales différences se résument aux matériaux utilisés et à la complexité/au coût du moule. Le processus de formation proprement dit est par ailleurs assez similaire.

Quel est le processus le mieux adapté à votre demande ?

Nous avons parcouru beaucoup de terrain en comparant le moulage sous pression et le moulage par injection de plastique. Récapitulons les principaux enseignements :

- Le moulage sous pression fonctionne de la même manière que le moulage par injection, mais avec du métal fondu au lieu de polymères plastiques.

- Tous deux peuvent produire des pièces complexes à haute tolérance dans des volumes de production de masse.

- Le moulage sous pression offre des avantages uniques tels que la solidité, la résistance à la chaleur et des cycles plus rapides.

- Le moulage par injection de plastique permet de réduire les coûts et d'améliorer la flexibilité des matériaux

Quelle est donc celle qui convient le mieux à votre produit ou à votre application spécifique ?

Voici quelques lignes directrices :

Moulage par injection de plastique a tendance à mieux fonctionner si vous en avez besoin :

- Faibles coûts unitaires, en particulier pour les volumes très élevés

- Pièces légères résistant à la corrosion

- Faibles coûts de démarrage et de prototypage

- Liberté de création en matière de couleurs, de textures et de matériaux

Moulage sous pression a tendance à mieux fonctionner si vous le souhaitez :

- Pièces métalliques à haute résistance et résistantes à la chaleur et à l'abrasion

- Composants complexes avec des tolérances très serrées

- Des surfaces plus lisses qui ne nécessitent pas de post-traitement

- Des cycles de production rapides

Pour certaines applications, les deux, voire une combinaison, peuvent s'avérer judicieux. Mais l'évaluation de vos besoins et priorités spécifiques vous aidera à choisir le meilleur processus.

La polyvalence du moulage par injection plastique en a fait la méthode de fabrication de choix pour la production en masse de pièces en plastique dans un nombre infini d'industries. Le moulage sous pression offre les mêmes capacités, la même efficacité et la même précision, mais pour des composants métalliques abordables.

Si vous vous êtes déjà interrogé sur un processus de fabrication métallique offrant des avantages similaires à ceux du moulage par injection, ou si vous avez besoin d'un tel processus, ne cherchez pas plus loin que le moulage sous pression, qui est ce qui se rapproche le plus d'une version métallique de cette technique de production omniprésente.