Obtenir le Température de moulage par injection de PC Le droit peut faire ou défaire vos pièces.

J'ai vu cela se produire un nombre incalculable de fois. Un fabricant règle la température de traitement du polycarbonate à un niveau trop bas et se retrouve soudain avec des tirs courts et des pièces fragiles. Ou bien il la règle trop haut et se retrouve avec un matériau dégradé et des traces argentées partout.

La vérité, c'est que

Pour trouver les bons réglages de température pour le PC, il ne suffit pas de suivre une fiche technique. Il s'agit de comprendre comment la température affecte chaque aspect de votre processus de moulage.

Dans ce guide, en tant que professionnel Fabricant de moulage par injection de PCJe vous montrerai exactement comment optimiser les températures de moulage par injection de PC pour obtenir des pièces parfaites à chaque fois.

Quelle température faut-il utiliser pour le moulage par injection de PC ?

Voici la réponse rapide :

Le PC nécessite généralement des températures de tonneau comprises entre 260°C et 320°C (500°F et 608°F).

Mais ce n'est qu'un point de départ.

La température exacte dont vous avez besoin dépend de plusieurs facteurs :

- Votre catégorie de PC

- Complexité des pièces

- Conception du moule

- Exigences de production

Permettez-moi d'approfondir ce point.

Comprendre les températures de traitement des PC

Le polycarbonate est ce que nous appelons un matériau "sensible à la température".

Qu'est-ce que cela signifie ?

Contrairement à certaines matières plastiques qui ont une large fenêtre de traitement, le PC exige de la précision. La viscosité du matériau diminue considérablement lorsque la température augmente, mais si vous la poussez trop loin, vous commencerez à observer une décomposition.

La température idéale

La plupart des qualités de PC se transforment mieux à une température de fusion comprise entre 275°C et 295°C.

Il s'agit de la température réelle du plastique fondu (et non pas seulement de la température indiquée par le contrôleur du tonneau).

Mais c'est là que les choses deviennent intéressantes :

Les réglages de la température de la barrique doivent créer un profil de température spécifique.

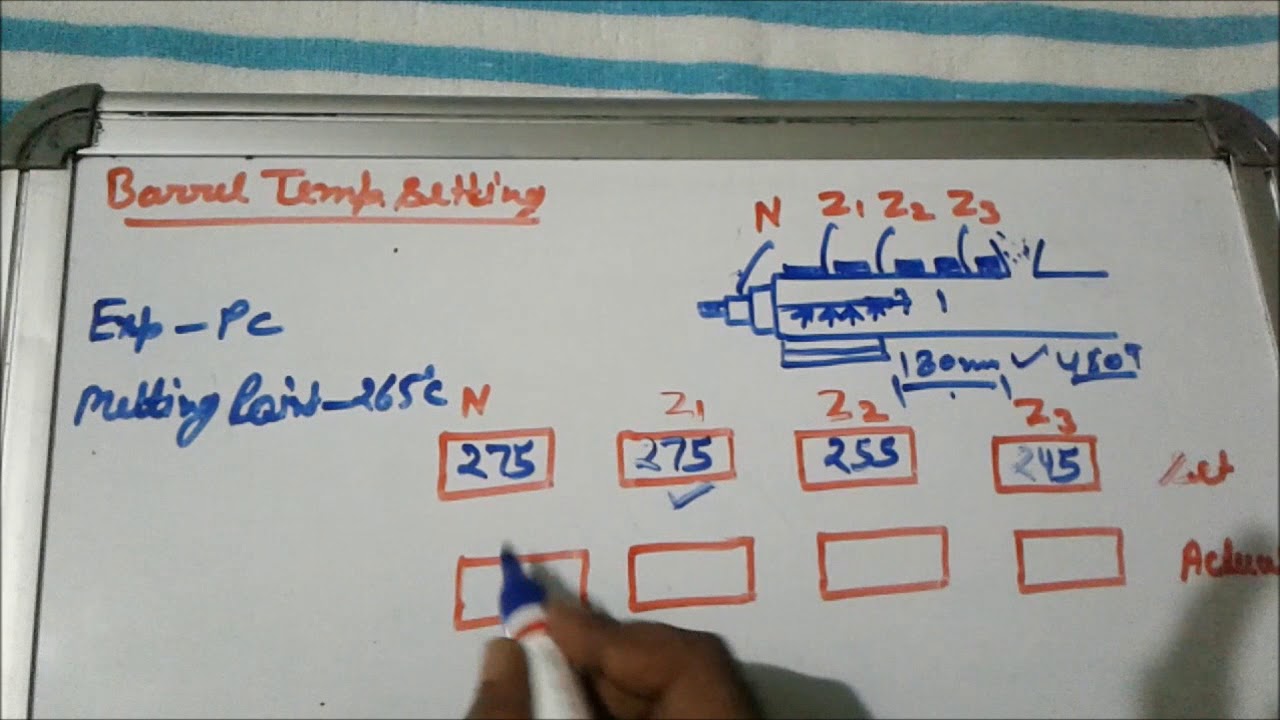

Réglage du profil de température du fût

La clé d'un traitement réussi des PC ?

Créer le bon gradient de température entre l'alimentation et la buse.

Voici ce qui fonctionne :

Zone arrière (alimentation) : 250-270°C

Zone centrale : 260-270°C

Zone avant : 270-290°C

Buse : 270-290°C

Vous remarquez le schéma ?

L'augmentation doit être progressive de l'arrière vers l'avant. Cela permet au matériau de fondre progressivement sans se dégrader.

Conseil de pro : Mesurez votre température de fusion réelle

Ne vous fiez pas aveuglément à l'affichage de votre machine.

Utilisez un pyromètre pour vérifier la température réelle de la matière fondue en effectuant une prise d'air. Vous saurez ainsi ce qui se passe réellement avec votre matériau.

Pourquoi la température des moisissures est tout aussi importante

Voici une chose que la plupart des gens ignorent :

La température du moule est tout aussi importante que celle de la barrique.

Pour le PC, vous souhaitez maintenir la température des moules entre 80°C et 120°C (176°F et 248°F).

Pourquoi un tel niveau ?

Le PC a besoin de températures de moulage élevées pour :

- Obtenir une finition de surface adéquate

- Minimiser le stress interne

- Assurer la stabilité dimensionnelle

- Prévenir les déformations

J'ai vu des pièces aux propriétés mécaniques parfaites échouer simplement parce que le moule était trop froid.

Le danger caché : L'humidité

Avant d'aller plus loin, parlons du plus grand ennemi du PC :

L'eau.

Polycarbonate est hygroscopique. Il absorbe l'humidité de l'air comme une éponge.

Et lorsque vous chauffez un PC humide à la température de traitement ?

Vous obtenez une hydrolyse. Le matériau se décompose littéralement, ce qui provoque :

- Bulles

- Traces argentées

- Parties faibles

- Défauts de surface

La solution ?

Pré-sécher le matériau à 120°C (248°F) pendant 4 à 6 heures. Le taux d'humidité doit être inférieur à 0,02%.

Il n'y a pas d'exception.

Lignes directrices sur la température en fonction du niveau d'études

Toutes les notes de PC ne sont pas égales.

Des formulations différentes nécessitent des paramètres de traitement différents :

Grades PC standard

- Température du fût : 280-300°C

- Température du moule : 85-95°C

- Idéal pour les applications générales

PC à haut débit

- Température du fût : 260-280°C

- Température du moule : 80-90°C

- Idéal pour les pièces à parois minces

PC rempli de verre

- Température du fût : 290-310°C

- Température du moule : 90-110°C

- Nécessite des températures plus élevées en raison de l'augmentation de la viscosité

Mélanges PC/ABS

- Température du fût : 240-280°C

- Température du moule : 70-100°C

- Température de traitement inférieure à celle du PC pur

Vérifiez toujours la fiche technique de votre fournisseur de matériaux. Mais utilisez ces fiches comme points de départ.

Impact de la température sur la qualité des pièces

La température n'a pas seulement une incidence sur le remplissage du moule.

Elle a un impact sur tout :

Finition de la surface

Des températures de moule plus élevées = une meilleure brillance de la surface. J'ai vu des pièces passer d'un aspect mat à un aspect miroir simplement en augmentant la température du moule de 20°C.

Stabilité dimensionnelle

Un contrôle adéquat de la température minimise les variations de rétrécissement. Ceci est crucial pour les pièces de précision.

Propriétés mécaniques

Trop bas ? Vous obtenez des lignes de soudure faibles et une mauvaise résistance aux chocs.

Trop élevé ? La dégradation des matériaux réduit les propriétés globales.

Stress interne

C'est le plus important. Des températures incorrectes créent un stress interne qui conduit à.. :

- Craquage

- Les pages de guerre

- Défaillance d'une pièce en service

La clé est de trouver l'équilibre entre une bonne fluidité et un minimum de stress.

Problèmes courants liés à la température (et comment les résoudre)

Permettez-moi de vous faire part des problèmes les plus courants que je rencontre :

Traits d'argent

Cause : Humidité ou surchauffe

Fixer : Sécher correctement le matériel, réduire la température du tonneau

Coups de feu

Cause : Température trop basse, débit insuffisant

Fixer : Augmenter la température du fût de 10°C, vérifier la température de la buse

Marques de brûlure

Cause : Température ou temps de séjour excessifs

Fixer : Températures plus basses, réduction de la durée du cycle

Mauvaises lignes de soudure

Cause : Température de fusion trop basse au front d'écoulement

Fixer : Augmentation de la température du fût et du moule

Les pages de guerre

Cause : Refroidissement inégal, contraintes internes

Fixer : Optimiser l'uniformité de la température du moule

Stratégies avancées de contrôle de la température

Vous voulez passer à la vitesse supérieure en matière de moulage de PC ?

Essayez ces techniques avancées :

Optimisation par zone

Ne vous contentez pas de le régler et de l'oublier. Ajustez chaque zone en fonction de :

- Conception de la vis

- Débit de matières

- Exigences partielles

Contrôle dynamique de la température

Certaines applications bénéficient de la variation de la température du moule au cours du cycle. Cela nécessite un équipement spécialisé mais peut améliorer considérablement la qualité des pièces.

Considérations sur les canaux chauds

Le PC passe par des canaux chauds ? Maintenez une température supérieure de 5 à 10°C à celle de votre buse pour éviter le gel.

Mise en place de votre processus : Étape par étape

Voici ma méthode éprouvée pour calculer les températures des PC :

- Commencez par préparer le matériel

- Sécher le matériau jusqu'à <0,02% d'humidité

- Conserver dans des récipients hermétiques

- Réglage des températures initiales

- Utiliser les recommandations du fabricant

- Démarrage conservateur

- S'échauffer correctement

- Attendre 30 minutes pour stabiliser la température

- Exécuter des cycles de purge

- Prendre des photos d'essai

- Vérifier le modèle de remplissage

- Mesure de la température de fusion réelle

- Optimiser progressivement

- Réglage par incréments de 5°C

- Modifications du document

- Valider la qualité des pièces

- Vérifier les dimensions

- Propriétés mécaniques de l'essai

Dépannage des problèmes de température

En cas de problème (et il y en aura), voici votre liste de contrôle de dépannage :

La pièce ne se remplit pas complètement ?

- Vérifier que la buse n'est pas gelée

- Augmentation de la température du fût

- Vérifier la température du moule

Vous constatez une dégradation ?

- Réduire la température de la barrique

- Vérifier le temps de séjour

- Nettoyer les vis et les barillets

Dimensions incohérentes ?

- Vérifier la stabilité de la température

- Vérifier l'uniformité de la température du moule

- Révision du temps de refroidissement

Considérations relatives à l'équipement pour le traitement des PC

Toutes les machines de moulage par injection ne sont pas créées de la même manière pour les PC.

Vous avez besoin de :

- Contrôle précis de la température (±1°C)

- Capacité de chauffage suffisante

- Bonne conception de la vis pour PC

- Une instrumentation appropriée

Les machines plus anciennes risquent d'avoir des difficultés. Si vous voulez vraiment faire de l'informatique, investissez dans un équipement adéquat.

L'économie du contrôle de la température

Voici un élément à prendre en compte :

Le fonctionnement à des températures optimales peut consommer plus d'énergie (en particulier pour les températures élevées des moules).

Mais le résultat est là :

- Moins de rejets

- Meilleure qualité des pièces

- Réduction du post-traitement

- Des clients plus heureux

Faites le calcul. La qualité paie.

Tendances futures dans le traitement des PC

Au fur et à mesure que nous avançons dans l'année 2025, j'observe de nouveaux développements :

- Systèmes intelligents de contrôle de la température utilisant l'IA

- Des méthodes de chauffage plus efficaces sur le plan énergétique

- De meilleures technologies d'isolation

- Contrôle de la viscosité en temps réel

Gardez une longueur d'avance.

Principaux enseignements

Terminons par les éléments essentiels :

- Le PC nécessite un contrôle précis de la température pour réussir

- Les températures des fûts sont généralement comprises entre 260 et 320°C

- La température du moule (80-120°C) est également critique.

- Toujours pré-sécher le matériau pour éviter sa dégradation

- Les différentes qualités nécessitent des températures différentes

- Contrôler et ajuster en fonction de la qualité des pièces

Rappelez-vous :

Réussir avec Température de moulage par injection de PC ne consiste pas à suivre aveuglément une recette. Il s'agit de comprendre les principes et de les adapter à votre situation spécifique.

Commencez par suivre les lignes directrices que je vous ai présentées. Testez systématiquement. Documentez ce qui fonctionne.

En peu de temps, vous produirez régulièrement des pièces de PC parfaites.

C'est la force de la maîtrise du contrôle de la température dans le moulage par injection du polycarbonate.