Le moulage par injection est l'un des procédés de fabrication les plus courants aujourd'hui. Il permet de produire en masse des pièces en plastique présentant des tolérances serrées, des géométries complexes et des caractéristiques détaillées.

Les consommateurs et les fabricants étant de plus en plus soucieux de l'environnement, l'utilisation de bioplastiques durables tels que l'acide polylactique (PLA) pour les applications de moulage par injection suscite de plus en plus d'intérêt.

Dans ce guide complet, en tant que professionnel fabricant de moulage par injection de matières plastiquesJe vais vous expliquer tout ce que vous devez savoir sur le moulage par injection de PLA.

À la fin, vous comprendrez :

- Qu'est-ce que le PLA ?

- Propriétés du matériau PLA

- Processus de moulage par injection de PLA

- Avantages et inconvénients de l'utilisation du PLA

- Défauts courants des pièces en PLA

- Comment optimiser votre processus

Allons-y !

Qu'est-ce que le matériau PLA ?

PLA signifie acide polylactique ou polylactide. Il s'agit d'un thermoplastique biodégradable dérivé de ressources renouvelables telles que l'amidon de maïs, les racines de tapioca, la canne à sucre, etc.

Les monomères d'acide lactique produits à partir de ces cultures sont liés entre eux par une réaction de condensation pour former des polymères PLA à longue chaîne. Les entreprises de biotechnologie telles que NatureWorks produisent différentes qualités de PLA destinées à être utilisées dans différents secteurs.

Contrairement aux plastiques conventionnels, le PLA est compostable dans des conditions industrielles. Il se décompose en dioxyde de carbone et en eau en 90 à 180 jours. Cela en fait un choix populaire pour les emballages alimentaires à usage unique et les produits de consommation jetables.

Les premières générations de PLA présentaient des problèmes de fragilité, de résistance à la chaleur et d'aptitude à la transformation. Mais les choses se sont considérablement améliorées au cours de la dernière décennie. Les qualités modernes de PLA peuvent désormais égaler les propriétés du PET, du PS et du PP tout en étant durables.

Propriétés du matériau PLA

Examinons quelques-unes des propriétés matérielles du PLA qui sont importantes pour le moulage par injection.

1. Point de fusion bas - Le PLA fond entre 130 °C et 180 °C, ce qui est inférieur aux polymères traditionnels comme le PS (240 °C) et l'ABS (220 °C). Cela permet un écoulement facile dans des sections fines et la possibilité de combiner le PLA avec des additifs sensibles à la chaleur.

2. Cristallisation rapide - Le PLA peut développer une cristallinité assez rapidement par rapport au PET (30×) et au PP (3×). Une cristallisation plus rapide signifie des temps de cycle réduits et des taux de production plus élevés.

3. Faible perméabilité aux gaz - Le PLA permet une transmission beaucoup plus faible de l'oxygène et du CO2 que les autres bioplastiques. Il en résulte une excellente durée de conservation pour les bouteilles et les emballages sous blister en PLA.

4. Bonne clarté optique - Le PLA amorphe peut atteindre une clarté proche de celle du PS et du PET. Cela est utile pour les appareils médicaux et les boîtiers électroniques transparents. La clarté diminue lorsque les pièces en PLA deviennent semi-cristallines.

5. Résistance et rigidité élevées - Les produits en PLA sont plus rigides et plus résistants que les contenants en PP et en PET. Le module de flexion peut varier de 2,7 GPa à 7 GPa en fonction de la qualité. La résistance à la chaleur peut atteindre ~100 ̊C.

6. Faible résistance aux chocs - Le PLA pur a une faible résistance aux chocs en raison de sa fragilité. Des modificateurs d'impact sont donc généralement ajoutés pour les applications durables. La résistance à l'impact de l'izod varie de 0,5 kJ/m2 (feuille rigide) à 30 kJ/m2 (film durci).

Comment fonctionne le moulage par injection de PLA ?

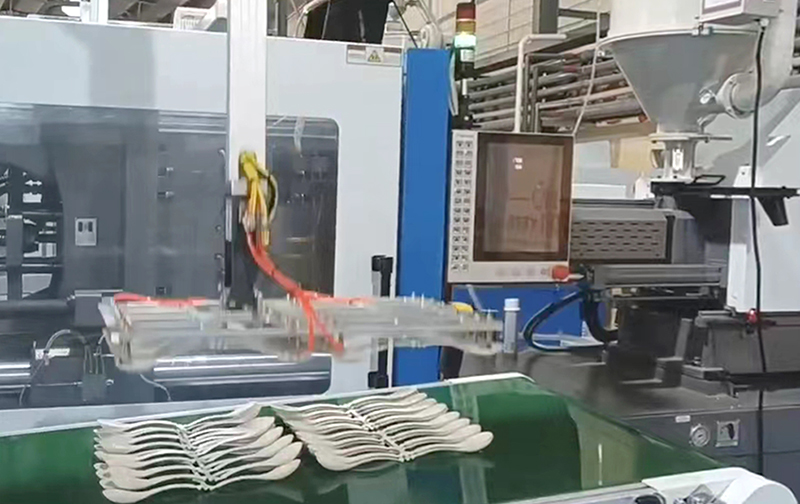

Maintenant que vous connaissez les propriétés du PLA, voyons comment mouler des pièces par injection à partir de ce matériau. Le processus de base consiste en quatre étapes principales :

1. Le séchage

La résine PLA est très hygroscopique, ce qui signifie qu'elle absorbe rapidement l'humidité ambiante. Un excès d'humidité entraîne une hydrolyse et une perte de poids moléculaire lors du traitement de la matière fondue.

L'APL doit donc être correctement séché à moins de 250 ppm d'humidité avant utilisation. Des déshumidificateurs industriels avec des points de rosée de -40°C sont nécessaires pour cela.

Les recommandations dépendent du type d'APL, mais le séchage pendant une nuit à 80 ̊C est généralement suffisant. La résine séchée doit être stockée dans des récipients hermétiques avant d'être chargée dans la machine à mouler.

2. Plastification

C'est là que les granulés de PLA sont acheminés par gravité d'une trémie supérieure dans le cylindre chauffé de la machine de moulage par injection.

À l'intérieur du cylindre, la vis à mouvement alternatif soumet les granulés à un cisaillement mécanique et à une chaleur conductive. Les granulés sont ainsi plastifiés en un polymère homogène en fusion dont la température et la viscosité sont uniformes.

La température de plastification du PLA standard se situe entre 180°C à 230°C. Pour les composés PLA durcis, elle peut aller jusqu'à 260°C. Les températures excessives favorisent la dégradation du matériau, ce qui doit être évité.

3. L'injection

Après une fusion et une plastification suffisantes près de l'avant de la vis, la taille de grenaille souhaitée est rétractée et maintenue prête pour l'injection.

La vis se déplace ensuite rapidement vers l'avant, injectant sous haute pression le polymère fondu dans l'outil de moulage à température contrôlée.

Le moulage par injection de PLA pur nécessite des pressions allant de 55 MPa à 110 MPa. Et les vitesses d'injection autour de 150 mm/s à 300 mm/s remplir correctement les cavités du moule.

Les poids moléculaires plus élevés et le PLA chargé d'additifs pourraient nécessiter des conditions de traitement plus optimisées pour obtenir des pièces exemptes de défauts.

4. Refroidissement et éjection

Après le remplissage complet du moule, une pression de tassement est maintenue pour compenser le retrait du matériau lorsque la pièce se solidifie et se refroidit.

C'est là que la cinétique de cristallisation du PLA fait une grande différence. Un refroidissement optimisé, associé à une température de moule adéquate, permet à la pièce moulée en PLA d'être éjectée plus rapidement tout en conservant sa stabilité dimensionnelle.

Pour les pièces amorphes, la surface du moule doit être inférieure à 60°C. Pour les pièces semi-cristallines à haute résistance à la chaleur, des températures de moulage de l'ordre de 90-120°C fonctionnent très bien.

Les circuits d'eau de refroidissement régulent ces températures avec précision dans l'ensemble de l'outil. Un transfert de chaleur plus rapide permet également de réduire le temps de cycle du moulage par injection de PLA.

Avantages de l'utilisation du PLA pour le moulage par injection

Maintenant que vous comprenez comment fonctionne le moulage par injection de PLA, examinons quelques-uns des avantages qui en font une alternative attrayante.

1. Durabilité environnementale - Fabriqué à partir de ressources renouvelables annuellement comme le maïs et la canne à sucre, le PLA a des émissions de carbone 90% inférieures à celles des plastiques traditionnels. Il réduit également la dépendance à l'égard des combustibles fossiles pour la production de matières plastiques brutes.

2. Amélioration de l'image de l'entreprise - L'offre de produits bioplastiques respectueux de l'environnement s'adresse aux acheteurs d'aujourd'hui soucieux de l'environnement. Cela permet aux marques de renforcer leurs références écologiques et leur responsabilité sociale d'entreprise.

3. Construction légère - Avec une densité comprise entre 1,21 et 1,25, le PLA est 10% plus léger que le PS et près de 20% plus léger que l'ABS. Cela permet d'économiser du carburant dans les applications de transport.

4. Traitement plus facile - La faible viscosité de la matière fondue permet un meilleur écoulement pour les moules de conception complexe. La réduction des températures de traitement permet également d'économiser de l'énergie. La cristallisation rapide permet également de réduire les temps de cycle.

5. Diminution des risques pour la sécurité - Les émissions négligeables et l'absence de toxicité permettent d'utiliser en toute sécurité les produits PLA à des fins d'emballage médical, pharmaceutique et alimentaire.

Les défis du moulage par injection de PLA

Malgré ses nombreux avantages, l'utilisation du PLA pose des problèmes particuliers lors du moulage par injection.

Sensibilité à l'humidité - La tendance du PLA à absorber rapidement l'humidité ambiante fait du séchage une condition préalable à la transformation. Toute humidité résiduelle entraîne une hydrolyse, une réduction du poids moléculaire et des performances mécaniques.

Fenêtre de traitement étroite - Le faible écart entre les températures de fusion et de dégradation du PLA offre une fenêtre de traitement étroite. Cela exige un contrôle précis de la température afin d'équilibrer la productivité et la qualité des pièces.

Cristallisation plus rapide - Alors qu'une cristallisation rapide améliore les temps de cycle, un refroidissement soudain et des variations de température sur les parois du moule entraînent une contraction inégale, un gauchissement et des contraintes structurelles. Une régulation intelligente de la température est nécessaire.

Résistance à la chaleur plus faible - À l'état amorphe, le PLA ne peut être utilisé au-delà de 60 ̊C. Des agents nucléants spéciaux et une morphologie cristalline sont nécessaires pour obtenir une plus grande résistance à la chaleur.

Résistance à l'impact limitée - Le PLA pur a une très faible résistance aux chocs en raison de mécanismes de rupture fragiles. Il est donc nécessaire d'utiliser des modificateurs d'impact ou des plastifiants spéciaux pour les applications durables impliquant des charges élevées.

Sensibilité à l'hydrolyse - Les environnements de fonctionnement humides hydrolysent lentement le PLA au fil des mois ou des années, ce qui nécessite de le remplacer ou de l'éliminer avant qu'il ne présente une défaillance mécanique. L'utilisation de stabilisateurs peut permettre d'éviter ce problème.

Résistance de la ligne de soudure - Les lignes de soudure créées entre les fronts de fusion convergents conduisent à une résistance mécanique beaucoup plus faible que les lignes de soudure de l'acier. ABS et PC. Pour résoudre ce problème, il est nécessaire de prévoir un système de gating/venting et des additifs de renforcement du moule.

Comment optimiser le moulage par injection de PLA ?

Avec une bonne compréhension du comportement du PLA lors du moulage par injection, voyons maintenant comment optimiser le processus...

1. Donner la priorité à un séchage adéquat avant d'être transformé en fusion pour prévenir la dégradation due à l'hydrolyse du bioplastique. Les niveaux d'humidité doivent être maintenus en dessous de 250 ppm pour obtenir des résultats stables.

2. Utiliser des systèmes à canaux chauds avec des zones de collecteurs chauffées à l'extérieur pour le transport de la matière fondue PLA à faible cisaillement. Cela permet également d'éviter la formation de gouttes et de fils dans le matériau.

3. Équilibrer correctement les vitesses de remplissage et les pressions d'emballage en fonction de l'épaisseur et de la géométrie de la pièce. L'étroite fenêtre de température du PLA nécessite un très bon contrôle du processus.

4. Réguler avec diligence les températures de surface des moules en fonction des niveaux de cristallinité requis et des objectifs de temps de cycle. Un refroidissement uniforme est également essentiel pour assurer une bonne stabilité dimensionnelle.

5. Envisager l'utilisation de composés PLA à la place de la résine de base pour améliorer l'écoulement, la résistance, la résistance à la chaleur et l'esthétique en fonction des exigences de l'application.

6. Ajouter des revêtements résistants à l'usure et anticorrosion pour améliorer la durabilité de la surface de l'outil en raison de la nature acide du PLA après sa décomposition. Les cavités et les noyaux durcis sont également utiles.

7. Effectuer un entretien préventif avec un nettoyage programmé pour éliminer les résidus de PLA des cylindres d'injection, des canaux chauds et des surfaces d'outils en fonction des lots produits.

Conclusion

Avec l'intérêt croissant pour les technologies durables, le PLA promet de changer la donne pour le moulage par injection dans toutes les industries à l'avenir.

J'espère que ce guide vous a permis de mieux comprendre le comportement du PLA et qu'il vous a donné les meilleures pratiques pour mouler des pièces par injection à partir de ce matériau.

Optimiser les paramètres de traitement et surmonter la sensibilité du PLA à l'humidité et aux changements de température demande un certain effort. Mais les avantages environnementaux et commerciaux en valent la peine.

Faites-moi savoir si vous avez d'autres questions dans les commentaires !