Le moulage par injection est l'un des procédés de fabrication les plus courants et les plus polyvalents aujourd'hui. De l'électronique aux équipements médicaux en passant par les produits de consommation, les pièces en plastique moulées par injection sont présentes dans presque tout ce qui nous entoure. Le processus est relativement simple : la résine plastique est fondue sous une chaleur et une pression extrêmes pour devenir un plastique liquide, puis elle est injectée dans des moules métalliques complexes et fermés pour créer des pièces de forme complexe.

Le moulage par injection de grandes pièces partage le même concept de base, mais implique des processus, des équipements et des moules plus importants. Tout comme les petites pièces, les grands composants moulés par injection nécessitent un équilibre délicat entre des dizaines de variables différentes pour produire une bonne pièce, depuis la formulation de la résine elle-même jusqu'à la synchronisation précise du processus d'injection. Et lorsque vous travaillez avec des volumes plus importants de matière plastique, il devient encore plus difficile de contrôler et d'optimiser le processus.

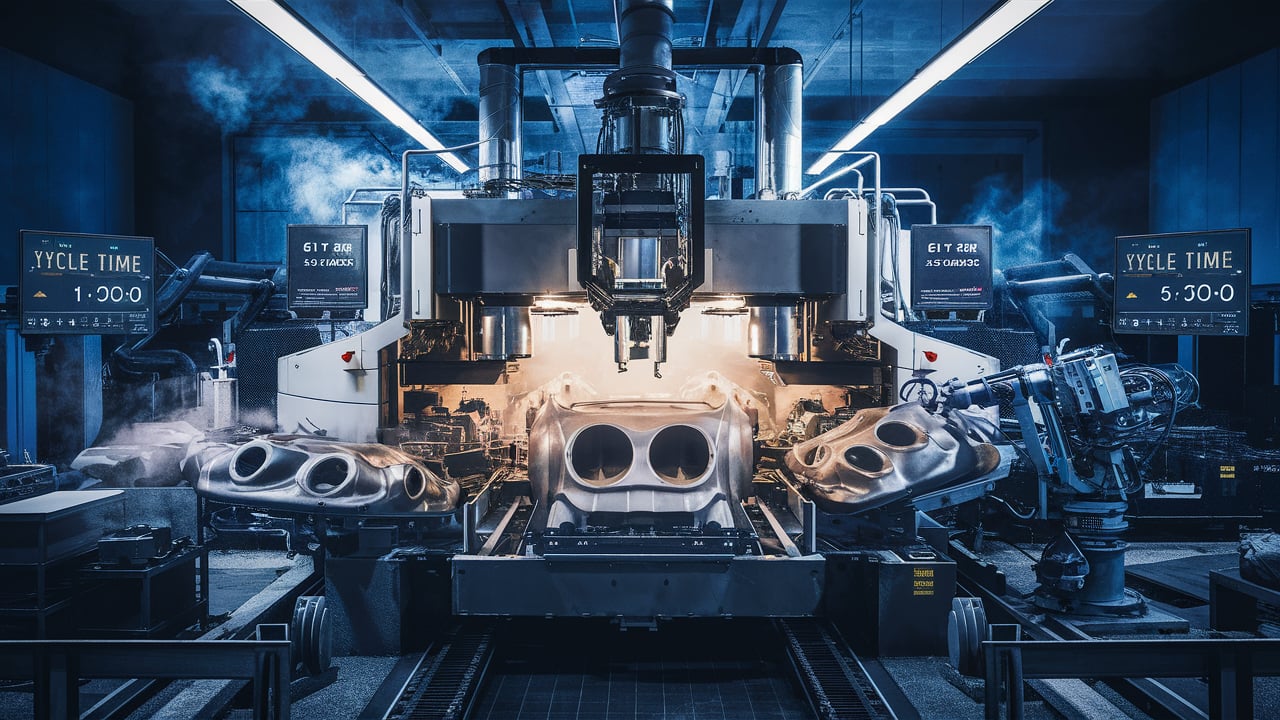

Un indicateur clé de succès pour les moulage par injection de grandes pièces est la durée du cycle : le temps nécessaire entre l'injection du plastique dans les cavités du moule et l'éjection de la pièce finie, puis le recommencement. Comme les entreprises de moulage de plastique fabriquent souvent des volumes importants de pièces, des temps de cycle plus longs signifient des rendements plus faibles. Cela peut avoir un impact majeur sur le coût des pièces pour les clients qui paient à la pièce. C'est pourquoi les grandes entreprises de moulage par injection s'efforcent constamment de réduire les temps de cycle autant que possible.

Comment réduire le temps de cycle du moulage par injection de grandes pièces ?

Lorsqu'il s'agit de moulage par injection de grandes pièces, il est possible de réduire les temps de cycle dès les premières étapes de la planification. Presque tous les composants du processus ont un impact sur les taux de production des pièces, depuis les moules eux-mêmes jusqu'à la taille des machines. Et chaque étape peut être optimisée grâce à l'optimisation des processus ou à des technologies avancées. Examinons quelques-unes des méthodes utilisées par les grandes entreprises de moulage par injection pour améliorer les temps de cycle des composants plastiques massifs.

Concevoir en tenant compte des temps de cycle

La réduction des temps de cycle du moulage par injection de grandes pièces commence par la conception de la pièce elle-même. En général, plus les parois et les dimensions globales d'une pièce en plastique sont larges et épaisses, plus il faudra de temps pour la solidifier. La meilleure façon d'améliorer les temps de cycle est donc de réduire l'épaisseur des parois et la taille globale des composants en plastique lorsque c'est possible.

Aujourd'hui conception assistée par ordinateur (CAD) permet un contrôle beaucoup plus poussé des paramètres afin d'optimiser la conception dès le début.

Par exemple, un logiciel de simulation comme Moldflow permet aux fabricants de voir comment le plastique va s'écouler dans une cavité de moule virtuelle et de mettre en évidence les problèmes potentiels. Cela signifie que vous pouvez expérimenter différentes épaisseurs de paroi, différents placements de portes et différentes géométries de pièces, et évaluer les impacts sur les temps de remplissage et les taux de refroidissement, le tout à l'intérieur du logiciel. Vous pouvez ainsi apporter des modifications rapides à la conception afin de réduire les temps de cycle bien avant que des moules en acier coûteux ne soient découpés.

Conception pour un refroidissement efficace

Le refroidissement est de loin la partie la plus longue du processus de moulage par injection, c'est pourquoi il est primordial de concevoir le moule de manière à optimiser le transfert de chaleur. La plupart des moules pour grandes pièces intègrent des canaux de refroidissement internes pour faire circuler de l'eau ou de l'huile réfrigérée et éloigner rapidement la chaleur de la surface de la pièce.

La conception des systèmes de refroidissement modernes est extrêmement précise, ce qui permet de placer les canaux de refroidissement très près des caractéristiques des pièces. Les progrès réalisés dans des technologies telles que le refroidissement conforme (qui utilise l'impression 3D pour créer des canaux incurvés correspondant précisément à des contours complexes) permettent d'obtenir des taux de refroidissement encore plus rapides.

En tant que fabricant de pièces en plastique, une collaboration étroite avec le concepteur de votre moule d'injection afin d'optimiser l'emplacement des canaux de refroidissement peut apporter des améliorations majeures en termes de réduction du temps de cycle.

Choisir le bon matériau plastique

Le choix de la bonne formulation des matériaux est un autre facteur d'amélioration des temps de cycle du moulage par injection de grandes pièces. Des propriétés telles que la température de fusion (température à laquelle la résine doit être chaude avant de s'écouler) et la conductivité thermique (vitesse de transfert de la chaleur à travers le plastique) peuvent avoir un impact considérable.

Par exemple, une résine acrylique peut nécessiter environ 480 degrés Fahrenheit pour fondre et s'écouler dans les cavités du moule. Le nylon, quant à lui, fond à une température inférieure de 420 degrés et se solidifie également plus rapidement. Ces différences peuvent se traduire par des temps de cycle plus courts de plusieurs secondes, voire de quelques minutes, par pièce, si l'on considère l'immense quantité de matière contenue dans les grands composants moulés par injection.

Une consultation précoce avec votre fournisseur de matériaux pour sélectionner la formulation idéale pour des cycles plus rapides est inestimable. L'adaptation des propriétés de la résine à votre application peut également s'avérer utile.

Tirer parti des logiciels de simulation

Comme nous l'avons vu précédemment, un logiciel de simulation sophistiqué apporte une valeur ajoutée considérable dans la conception de pièces et de processus pour des cycles de moulage par injection plus rapides. La simulation de moulage par injection de plastique Moldflow prend en compte de nombreuses variables et simule la façon dont la résine s'écoule, se refroidit et se solidifie dans la cavité fermée du moule.

Par exemple, Moldflow vous permet d'expérimenter différents points d'injection, variables de cycle (comme la température de la matière fondue) et configurations de canaux de refroidissement pour trouver un équilibre optimal. Vous pouvez évaluer les impacts sur les variables du cycle comme les temps de remplissage, les taux de refroidissement, la durée totale du cycle, les exigences en matière de force de serrage et la qualité des pièces, le tout dans le cadre de la simulation.

Les logiciels de moulage virtuel permettent de gagner énormément de temps et d'éviter les approximations une fois que les moules de production sont fabriqués. La plupart des grandes entreprises de moulage par injection de plastique utilisent des outils de simulation dans presque tous les projets.

Exploiter la technologie de surveillance des processus

Les systèmes de surveillance des processus qui analysent les données des capteurs des moules en temps réel sont extrêmement utiles pour optimiser les paramètres d'injection qui ont un impact sur les temps de cycle des grandes pièces. Ces systèmes (comme RJG Technologies eDART) surveillent les variables clés tout au long du processus de moulage par injection, collectent des données et fournissent une analyse détaillée du moulage, comme les courbes de pression de remplissage, les vitesses d'injection et les taux de refroidissement.

Ce type de données en retour permet aux ingénieurs des procédés de "microoptimiser" tous les paramètres des procédés qui ont un impact sur les temps de cycle, comme les températures de fusion, les vitesses d'injection, les pressions et les vitesses de refroidissement. Et pour les applications exigeantes telles que les composants plastiques surmoulés, la surveillance des processus permet de garantir la qualité des pièces tout en réduisant les secondes vitales.

Même de petits ajustements de variables telles que la vitesse d'injection, la pression de serrage du moule et le temps de refroidissement peuvent entraîner des améliorations significatives de la productivité sur de longues séries de production de pièces massives en plastique. La transparence des données qu'offre la surveillance des processus est indispensable à l'amélioration continue.

Investir dans des machines plus rapides

Avec les immenses forces de serrage et les pressions d'injection nécessaires à la production de pièces commerciales massives, les machines conventionnelles de moulage par injection de plastique peuvent parfois devenir des goulots d'étranglement.

Plutôt que d'essayer de tirer la moindre performance d'un équipement vieillissant, de nombreux grands fabricants de pièces choisissent d'investir dans des machines à la pointe de la technologie. Des technologies telles que les entraînements électriques des pinces de moulage (plutôt qu'hydrauliques), les bras robotisés multiaxes et les presses d'un tonnage considérable permettent d'augmenter la vitesse des cycles, ce qui est nécessaire pour rester compétitif au niveau mondial.

Le moulage de pièces de grande taille implique des investissements importants. L'achat de machines supplémentaires pour augmenter les volumes de production peut donc être un investissement à long terme judicieux pour améliorer les résultats. Lorsque vous évaluez les coûts des nouvelles machines, tenez toujours compte des améliorations potentielles de la productivité dans vos projections.

Mise en œuvre d'une optimisation basée sur les données

En fin de compte, tout processus de moulage par injection de plastique fait intervenir des dizaines de variables. La qualité des pièces et l'amélioration de la productivité globale se résument donc à l'optimisation continue du processus en fonction des données. Les usines de pointe utilisent la surveillance des processus, la collecte automatisée de données, les outils de simulation et la science des données pour affiner en permanence les paramètres des processus.

Lorsqu'il s'agit de réduire les temps de cycle du moulage par injection pour les pièces de grande taille, la création d'une usine plus intelligente et plus connectée finit par l'emporter. En améliorant systématiquement les variables clés telles que les taux de remplissage/conditionnement des matériaux, les temps de refroidissement et les paramètres du processus, les fabricants de pièces en plastique obtiennent des rendements plus élevés, une meilleure conformité et des coûts de pièces plus faibles au fil du temps. Les progrès en matière d'apprentissage automatique et d'intelligence artificielle rendent les données du processus de moulage par injection de plus en plus utiles.

Conclusion

Il existe toujours des possibilités d'améliorer le débit et la productivité dans le moulage par injection de grandes pièces, depuis la conception des pièces et la sélection des résines plastiques jusqu'à la robotique et l'analyse de l'usine. Les entreprises qui possèdent une expertise en matière de moulage scientifique, de science des matériaux, de simulation et d'optimisation des machines seront celles qui excelleront.

L'usine du futur exploitera chaque capteur de processus, ensemble de données sur les matériaux et outil de modélisation pour apporter systématiquement des améliorations progressives à la qualité des pièces, aux temps de cycle, aux taux de rendement et à la productivité. Les grands fabricants de pièces en plastique qui adoptent la transformation numérique et les usines connectées profiteront d'améliorations continues qui augmenteront les résultats financiers.

Une réduction efficace du temps de cycle pour le moulage de grandes pièces nécessite une approche systémique tout au long de la chaîne de valeur, depuis l'ingénierie de la conception des pièces jusqu'aux opérations de l'usine de moulage par injection. Mais les gains substantiels en termes de coûts des pièces, de productivité et de revenus valent bien l'investissement.