Dans le domaine du moulage par injection, le patin est un élément essentiel qui guide le plastique fondu depuis la buse d'injection jusqu'aux cavités du moule. En tant que professionnel fabricant de moulage par injection de matières plastiquesC'est pourquoi j'ai rédigé ce guide complet pour couvrir tout ce que vous devez savoir sur les patins, y compris les types, les considérations de conception, la façon dont ils affectent la qualité des pièces, et bien plus encore.

Qu'est-ce qu'un coureur dans le moulage par injection ?

Un canal de coulée est un canal découpé dans le moule qui transfère le plastique fondu de la buse d'injection vers les cavités pendant le processus de moulage par injection. Il sert de passage pour permettre au plastique de s'écouler uniformément dans les cavités.

Des patins bien conçus sont essentiels pour produire des pièces homogènes et de haute qualité. La taille, la forme et la position des patins ont une incidence directe sur la vitesse de remplissage des cavités, la perte de matière, la qualité des pièces et les temps de cycle.

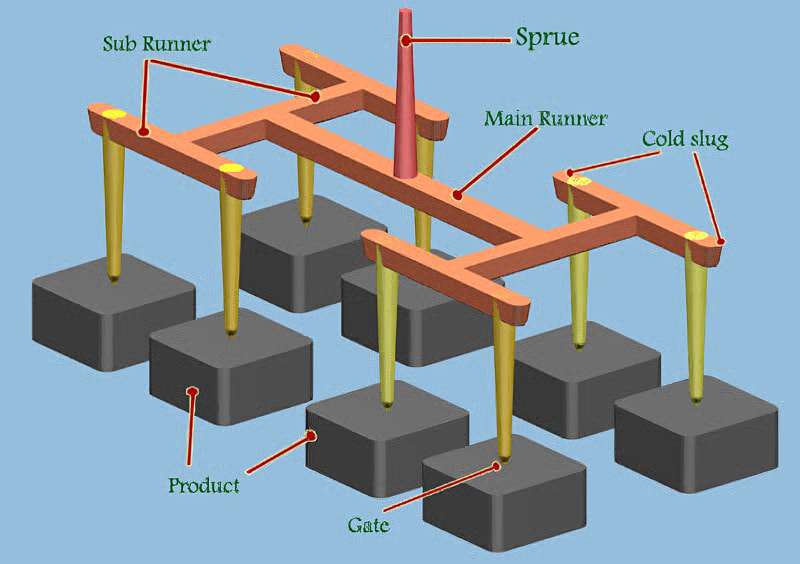

Composants du système de coureurs

Le système complet de coureurs se compose de quelques éléments clés :

Tige - Dans le premier segment, le plastique en fusion entre par la buse d'injection. La carotte alimente les canaux en matière.

Coureurs - Canaux de différentes longueurs et de différents diamètres qui distribuent le matériau aux portes du moule.

Portes - Les points de transition finaux et étroits entre les couloirs et les cavités des pièces. Les vannes régulent le flux dans les cavités.

Ensemble, ces éléments fonctionnent de manière cohérente pour fournir un front d'écoulement uniforme du plastique dans toutes les cavités simultanément. L'objectif final est de produire des pièces entièrement remplies et exemptes de défauts dans les temps de cycle les plus courts possibles.

Systèmes à canaux froids et systèmes à canaux chauds

Il existe deux principaux types de systèmes de canaux de moulage par injection : les canaux froids et les canaux chauds :

Les coureurs du froid

Les canaux froids se solidifient à l'intérieur du moule en même temps que les pièces moulées. Lors de l'éjection, la carotte, les canaux et les pièces restent unis en une seule pièce solide. Les canaux froids remplis de matière représentent des déchets qui doivent être retirés et retraités ou mis au rebut.

Les canaux froids permettent de simplifier les moules, de réduire les coûts d'outillage, d'assouplir la conception et de s'adapter à une grande variété de résines. Cependant, ils génèrent plus de déchets et ont des temps de cycle plus longs que les canaux chauds.

Coureurs chauds

Les canaux chauds utilisent des collecteurs et des buses chauffés pour maintenir le plastique en fusion lorsqu'il s'écoule dans les cavités. Lors de l'éjection, les pièces solidifiées sont éjectées sans les carottes ni les canaux. Cela permet de réduire les déchets et d'accélérer les temps de cycle.

Les moules à canaux chauds sont plus complexes et plus coûteux à produire que les moules à canaux froids. Bien qu'à long terme, la réduction des déchets peut permettre de réaliser des économies substantielles dans les scénarios de production en grande série.

Pourquoi une bonne conception des coureurs est essentielle

Les performances d'un moule d'injection dépendent fortement de la conception du système de canaux. Voici pourquoi il est si important d'optimiser la disposition des canaux :

Temps de remplissage et pression

Des couloirs correctement dimensionnés remplissent les cavités plus rapidement en permettant un écoulement avec moins de perte de pression. Les patins minces et longs peuvent geler prématurément et provoquer des tirs courts.

Qualité des pièces

La conception équilibrée du canal de coulée permet d'obtenir un front d'écoulement uniforme de la matière fondue dans toutes les cavités. Cette homogénéité permet d'obtenir des propriétés et un aspect uniformes pour chaque pièce. Les systèmes non équilibrés entraînent des variations entre les cavités, ce qui pose des problèmes de qualité.

Efficacité du cycle

Un nombre excessif de canaux entraîne une augmentation des temps de solidification et de refroidissement, ce qui ralentit les cycles. Une disposition optimisée minimise le volume des canaux pour refroidir et éjecter rapidement les pièces.

Économies de matériaux

Des canaux plus courts et de plus petit diamètre réduisent le gaspillage de la carotte et du plastique des canaux. Cela permet de réaliser d'importantes économies, en particulier dans les applications de canaux froids.

Lignes directrices pour l'aménagement des coureurs

Voici quelques conseils essentiels pour concevoir un système de coureurs efficace :

Taille

1. Les diamètres - Ils doivent être dimensionnés de manière appropriée en fonction de facteurs tels que l'épaisseur de la paroi de la pièce, la longueur d'écoulement, les propriétés de la matière fondue et la vitesse/pression d'injection. Les diamètres typiques sont compris entre 2 et 10 mm.

2. Longueurs - Réduire au minimum tous les segments de coulée - raccourcir autant que possible les trajets entre la carotte et les portes. Les grandes longueurs d'écoulement sapent la pression et favorisent une congélation précoce.

Équilibre

3. Chemins d'écoulement égaux - Veiller à ce que les voies d'accès à chaque cavité soient de même longueur afin d'assurer des conditions équilibrées. Utiliser des simulations de flux pour valider les performances.

4. Portes stratégiques - Augmenter le nombre et l'emplacement des portes afin d'offrir un accès plus direct à la cavité et de minimiser le volume des coureurs.

Configuration

5. Simplicité - Utiliser le système le moins complexe possible pour atteindre les objectifs de performance. La simplicité est préférable. Évaluer la nécessité d'installer des couloirs secondaires ou des portes secondaires.

6. Mise en page simplifiée - Les glissières se courbent doucement pour suivre les contours plutôt que de tourner brusquement en angle. Éliminer les zones mortes où le matériau peut stagner.

La prise en compte de ces éléments de conception permet à tout système d'écoulement de fonctionner avec succès, en maximisant la qualité et l'efficacité.

L'impact des canaux sur la qualité des pièces moulées par injection

Les défauts dans l'agencement des coulisses se manifestent souvent par des défauts de pièces visibles ou des problèmes de performance. Voici comment :

Remplissage déséquilibré - Lorsque les voies d'écoulement présentent des différences considérables en termes de pertes de pression, les cavités se remplissent à des vitesses différentes. Un remplissage plus lent permet au matériau de refroidir de manière inégale dans le moule, ce qui crée des lignes de soudure visibles, des marques d'enfoncement, des vides ou des déformations.

Congélation prématurée - Un dimensionnement inadéquat des canaux de coulée par rapport aux longueurs d'écoulement étouffe la pression, ce qui permet à la matière fondue de geler avant de se remplir complètement. Il en résulte des pièces courtes avec des détails incomplets.

Cisaillement - Les transitions angulaires excessives ou les constrictions dégradent les polymères en raison du chauffage et du refroidissement par cisaillement excessif. Cela entraîne des modifications localisées des propriétés des matériaux.

Chacun de ces défauts communs renvoie à des lacunes sous-jacentes dans la conception du coureur.

Optimisation et analyse de la conception des coureurs

La création d'un système d'écoulement optimal est une entreprise complexe qui nécessite de l'expérience et des outils de simulation spécialisés. Voici un aperçu général de l'approche moderne de la conception :

1. Schéma conceptuel - La configuration initiale des canaux est ébauchée en fonction de la géométrie de la pièce, de la sélection des matériaux, des propriétés de traitement et de l'expérience.

2. Analyse de l'écoulement des moules - Des études de simulation détaillées évaluent les schémas proposés dans des conditions réelles. Elles permettent de prédire avec précision les performances. Permet d'explorer rapidement de multiples idées pour affiner la stratégie.

3. Validation finale - Les conceptions optimales dérivées de l'analyse sont finalement prouvées empiriquement par l'échantillonnage réel du moule. Cela permet d'ajuster les paramètres avant la fabrication de moules à grande échelle.

L'utilisation de méthodes d'analyse pour éclairer les conceptions permet d'éviter des corrections coûteuses en cours de route si des choix sous-optimaux se retrouvent dans l'acier. L'investissement initial en temps est largement rentabilisé sur la durée de vie d'un moule.

FAQ sur le moulage par injection

Voici les réponses aux questions les plus fréquemment posées sur les canaux de moulage par injection :

Quel est le meilleur diamètre de coulisse ?

Les diamètres typiques vont de 2 mm à 10 mm en fonction de facteurs tels que la longueur du flux, la viscosité du matériau et la vitesse d'injection. Des canaux plus larges peuvent permettre des taux de remplissage plus rapides mais se solidifient plus lentement, ce qui augmente les temps de cycle.

Où doivent se situer les portes d'accès aux cavités ?

Les portillons doivent pénétrer dans les sections à parois plus épaisses des pièces à des endroits extérieurs peu visibles. Cela permet un remplissage plus rapide et un dégazage plus facile tout en minimisant les défauts visibles.

Comment les coureurs doivent-ils se ramifier pour atteindre plusieurs cavités ?

Un couloir principal doit se diviser en branches régulièrement espacées menant directement à chaque porte de cavité à la même longueur. Cela garantit des conditions de remplissage équilibrées et simultanées dans toutes les cavités.

Quel est l'avantage d'un canal chaud par rapport à un canal froid ?

Les canaux chauds éliminent les déchets tout en permettant des cycles plus rapides. En revanche, les canaux froids sont moins coûteux au départ et fonctionnent avec davantage de matériaux. Déterminer les compromis en fonction des priorités ou des contraintes propres à l'application.

Quelle doit être la durée d'un cycle de moulage par injection ?

Le plus court possible. En général, il convient de limiter la longueur des tuyaux à moins de 2 pieds, si l'application le permet. Toute longueur supérieure risque d'entraîner des pertes excessives de refroidissement et de pression, ce qui dégraderait la qualité des pièces finales.

Comment créer le système de coureurs le plus rentable ?

L'accent est mis sur la minimisation des dimensions afin d'utiliser le moins de matériau possible tout en remplissant suffisamment les pièces. Le placement stratégique des portes permet également de minimiser le travail de dégraissage. Éviter les géométries trop complexes lorsqu'une voie plus simple permet d'obtenir les mêmes résultats. Utilisez des outils d'analyse pour trouver les compromis optimaux.

Conclusion

L'optimisation des canaux est cruciale pour la réussite de la fabrication dans le domaine du moulage par injection, quelle que soit l'industrie. Bien qu'invisibles pour les utilisateurs finaux, ces composants "en coulisse" mettent véritablement en scène tout ce qui est nécessaire à une production fiable et efficace de pièces en plastique de haute qualité à partir de chaque moule.