Les lignes de soudure, également appelées lignes de tricotage, sont un défaut courant du moulage par injection qui peut affecter à la fois l'apparence et la résistance des pièces en plastique moulées. En tant que mouleur par injection, il est essentiel de comprendre les causes de ces défauts et de savoir comment les éviter.

Dans ce guide définitif, en tant que professionnel fabricant de moulage par injection de matières plastiquesNous aborderons tout ce que vous devez savoir pour résoudre les problèmes liés à la ligne de soudure, notamment :

- Qu'est-ce qu'une ligne de soudure et quelles en sont les causes ?

- L'impact des lignes de soudure sur les pièces en plastique

- Conseils pour éviter les lignes de soudure

- Comment réparer les lignes de soudure existantes

- Solutions avancées pour les problèmes de lignes de soudure difficiles à résoudre

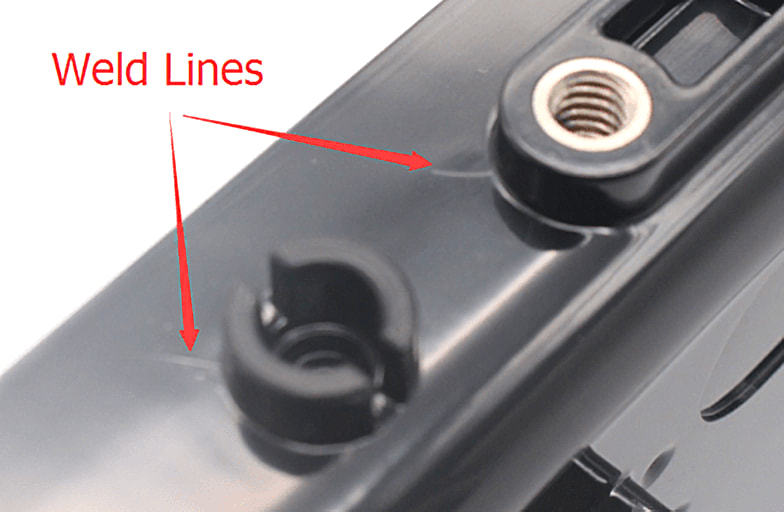

Que sont les lignes de soudure et quelles en sont les causes ?

Lorsque le plastique fondu s'écoule dans la cavité d'un moule, il se déplace dans un front d'écoulement continu. Si le flux rencontre une obstruction telle qu'un trou, un bossage ou une goupille, il se divise en deux fronts d'écoulement distincts qui contournent l'obstruction. Lorsque les flux se rejoignent de l'autre côté, ils sont censés fusionner en un seul flux continu.

Toutefois, si les deux fronts d'écoulement ne se mélangent pas correctement, une ligne visible appelée ligne de soudure se forme au point de rencontre. Le plastique situé le long de la ligne de soudure aura des propriétés matérielles différentes de celles du plastique environnant.

Les lignes de soudure se forment sous l'effet de :

- Obstacles dans la trajectoire de l'écoulement, comme les trous, les nervures, les bords, etc. Ces éléments divisent le flux en plusieurs fronts.

- Refroidissement prématuré des fronts d'écoulement avant qu'ils ne se réunissent. Cela empêche une fusion correcte.

- Gaz piégés entre les fronts d'écoulement, ce qui les maintient séparés.

- Fronts d'écoulement irréguliers se rencontrent à des températures et des vitesses différentes.

L'impact des lignes de soudure sur les pièces en plastique

Les lignes de soudure peuvent constituer un problème cosmétique à peine visible ou compromettre gravement la résistance d'une pièce en plastique le long de la ligne de soudure.

Parmi les impacts potentiels, on peut citer

- Faiblesse - La zone de la ligne de soudure est nettement moins résistante, ce qui rend les pièces susceptibles de se briser.

- Fissuration sous contrainte - Les contraintes se concentrent sur la ligne de soudure, ce qui augmente les risques de fissuration.

- Réduction de la résistance aux chocs - Les lignes soudées ont tendance à avoir une mauvaise résistance aux chocs.

- Défauts esthétiques - Les lignes de soudure peuvent être visibles sous la forme d'une cicatrice sur la surface du plastique.

Pour les applications porteuses ou critiques en termes de sécurité, les propriétés mécaniques réduites le long des lignes de soudure sont inacceptables.

Même pour les applications non critiques, les problèmes esthétiques ou les risques accrus de rupture signifient que les lignes de soudure doivent être minimisées dans la mesure du possible.

Conseils pour éviter les lignes de soudure

Voici quelques bonnes pratiques à intégrer depuis la conception jusqu'à la construction du moule pour éviter les défauts de la ligne de soudure :

Optimiser la conception des pièces

- Utiliser une épaisseur de paroi uniforme afin de garantir des fronts d'écoulement cohérents. Les variations dépassant 25% doivent être évitées.

- Minimiser les obstructions comme les trous, les nervures et les changements d'épaisseur de la paroi le long de la trajectoire de l'écoulement.

- Portes d'entrée afin d'éviter la formation de lignes de soudure dangereuses dans les zones critiques soumises à de fortes contraintes. Simuler le remplissage si nécessaire.

Construire un moule optimisé par la ligne de soudure

- Minimiser les obstructions en modifiant la disposition des composants, en consolidant l'emplacement des trous, etc.

- Utilisation coureur à chaud pour un meilleur contrôle de la température par rapport aux canaux froids.

- Veiller à ce que les ventilation à proximité des zones de soudure prévues pour éviter l'emprisonnement des gaz.

- Cavités polonaises pour éviter les blocages d'écoulement qui provoquent des fronts d'écoulement inégaux.

Paramètres de la procédure d'appel

- Augmentation températures de fusion et de moulage pour améliorer le flux et la fusion tout en évitant la dégradation.

- Augmenter la vitesse d'injection pour remplir la cavité avant un refroidissement prématuré. Il est préférable d'agir plus rapidement.

- Augmenter les pressions de garnissage pour améliorer la fusion le long des lignes de soudure.

L'application minutieuse de ces directives lors de la conception, de la fabrication du moule et de la préparation du traitement devrait vous permettre de produire des pièces exemptes de défauts dangereux au niveau de la ligne de soudure.

Comment réparer les lignes de soudure existantes

Pour les moules existants produisant des pièces présentant des défauts au niveau des lignes de soudure, voici quelques modifications à apporter au processus :

Température de fusion

L'augmentation de la température de la matière fondue peut améliorer l'écoulement et l'adhérence le long des lignes de soudure. Mais ne dépassez pas la plage de température spécifiée pour l'appareil de soudage. résine pour éviter les problèmes de dégradation.

Vitesse d'injection

Des remplissages plus rapides laissent moins de temps à la matière fondue pour refroidir, ce qui maintient les interfaces de soudure plus chaudes. Mais ne dépassez pas les limites de vitesse recommandées.

Pression d'emballage

Des pressions de tassement plus élevées poussent physiquement les deux fronts de fusion l'un vers l'autre, améliorant ainsi la liaison au niveau de la ligne de soudure. Mais il faut appliquer la pression progressivement.

Température du moule

Des températures de moule légèrement plus élevées ralentissent le refroidissement, ce qui permet une meilleure fusion. Mais des changements radicaux peuvent entraîner d'autres défauts.

Séquence de portes

Si les lignes de soudure se forment toujours dans la dernière zone à se remplir, la modification de l'ordre d'ouverture de la porte peut permettre aux zones problématiques de se remplir alors que la matière fondue est encore plus chaude.

Ces ajustements vous permettent d'améliorer la résistance de la ligne de soudure sans modifier le moule ou l'outillage. Mais les changements doivent être effectués progressivement et leur impact doit être vérifié à l'aide de mesures avant de fixer les nouveaux paramètres.

Solutions avancées pour les lignes de soudure récalcitrantes

Dans les situations difficiles où les défauts de la ligne de soudure persistent malgré les tentatives de correction, plusieurs solutions avancées sont possibles :

Inserts poreux

L'utilisation d'inserts en acier poreux permet de ventiler le long de la ligne de soudure afin d'éviter que les gaz emprisonnés n'empêchent les flux de se séparer.

Onglet Débit

Une languette sacrificielle dépassant du produit agit comme un guide d'écoulement, améliorant l'uniformité du front d'écoulement. Elle se remplit en dernier, emportant avec elle la ligne de soudure lorsqu'elle est coupée dans les opérations secondaires.

Contre-pression du gaz

L'injection d'un gaz inerte comme l'azote pour "repousser" les fronts d'écoulement de la matière fondue qui avancent peut déjouer les problèmes de gaz piégés si la ventilation seule ne suffit pas.

Changement matériel

Le passage à une résine ayant de meilleures caractéristiques d'écoulement ou un retrait plus faible peut intrinsèquement éliminer les problèmes de ligne de soudure au prix d'un impact sur les performances du matériau.

Modifications des moules

En cas d'échec, il peut être nécessaire de souder une plaque de réparation pour "rediriger" les voies d'écoulement problématiques ou de remplacer les inserts défectueux.

Ces solutions avancées exigent une évaluation experte de la construction du moule, des caractéristiques des matériaux et de la dynamique du traitement. Consultez un spécialiste expérimenté du moulage par injection avant d'essayer ces solutions, afin d'en garantir le succès.

En résumé

Comme vous pouvez le constater, les lignes de soudure ont le potentiel de diminuer considérablement la fonctionnalité et l'apparence des composants moulés par injection. Toutefois, en faisant preuve de vigilance lors de la conception et de la fabrication des moules et en procédant à un traitement approprié, il est possible d'éviter complètement ces défauts ou, du moins, de les rendre inoffensifs.

Il faut s'attendre à quelques tâtonnements lors de la mise au point d'un moule, mais les problèmes persistants de lignes de soudure doivent inciter à réexaminer les principes fondamentaux de la conception des pièces et des moules. Dans les rares cas où les lignes de soudure ne peuvent tout simplement pas être éliminées, il peut s'avérer nécessaire de les placer délibérément à l'écart des zones soumises à de fortes contraintes ou d'effectuer des opérations secondaires pour les éliminer.

Nous espérons que ce guide vous a donné une vue d'ensemble de la résolution des défauts des lignes de soudure. Comme toujours, il est fortement recommandé de recourir à la simulation et à l'assistance d'un expert pour résoudre ces problèmes de moulage par injection. Faites-moi savoir dans les commentaires si vous avez d'autres astuces pour résoudre les lignes de soudure !