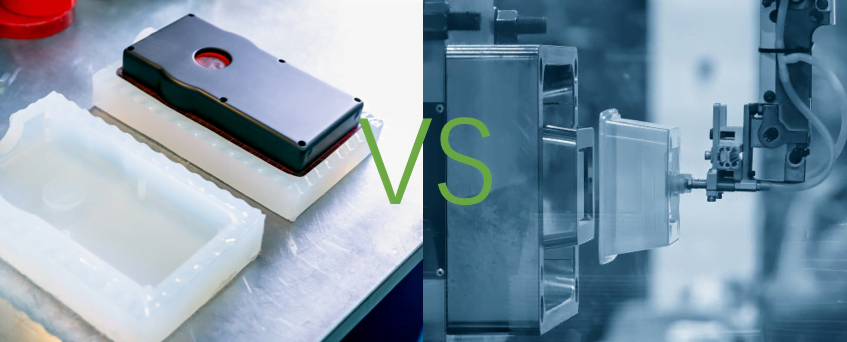

Le moulage en uréthane et le moulage par injection sont deux des méthodes de fabrication les plus courantes pour produire des pièces en plastique à grande échelle. Mais avec des capacités différentes en termes de volume, de coût, de vitesse, de précision et autres, comment savoir quel est le bon procédé pour votre produit spécifique ?

Dans ce guide complet, en tant que professionnel fabricant de moulage par injectionDans cet article, nous comparerons la coulée d'uréthane et le moulage par injection sur la base d'un certain nombre de facteurs. À la fin, vous comprendrez les points forts et les limites de chaque approche, ce qui vous permettra de prendre une décision éclairée pour vos besoins de fabrication en 2024 et au-delà.

Vue d'ensemble de la coulée d'uréthane

La coulée d'uréthane est un procédé qui consiste à verser de la résine uréthane liquide dans un moule en silicone et à la faire durcir, soit à température ambiante, soit à chaud. Il est couramment utilisé pour les prototypes, la production en petite série et pour combler le fossé entre le prototypage et la fabrication en grande série par moulage par injection.

Le processus commence par un "modèle maître", c'est-à-dire un modèle détaillé de la pièce finale créé par l'intermédiaire d'un logiciel de conception et de fabrication. CNC l'usinage ou l'impression 3D. Ce modèle est ensuite utilisé pour créer le moule en silicone dans lequel la résine sera coulée.

Une fois durcies, les pièces peuvent être traitées ultérieurement à l'aide de techniques telles que la peinture ou le ponçage pour obtenir certaines finitions ou une meilleure fonctionnalité. Examinons quelques-uns des principaux avantages et inconvénients du moulage en uréthane :

Avantages

- Réduction des coûts de démarrage : Les moules en silicone sont nettement moins chers que les moules d'injection en acier ou en aluminium.

- Une itération plus rapide : De nouveaux moules peuvent être fabriqués en quelques jours/semaines au lieu de plusieurs mois.

- Flexibilité de la conception : Meilleure prise en charge des géométries complexes et des contre-dépouilles

- Petits volumes : Idéal pour le prototypage et les petites séries de 1 à 100 unités

- Options de matériaux : Large gamme de formulations d'uréthane disponibles

Inconvénients

- Volumes plus importants : Les moules en silicone se détériorent plus rapidement que les moules à injection

- Cohérence : Plus de variations d'une partie à l'autre, en particulier sur les longues distances

- Les choix sont limités : Principalement des matériaux en polyuréthane thermodurcissable disponibles

Voyons maintenant ce qu'il en est du moulage par injection.

Aperçu du moulage par injection

Le moulage par injection utilise des moules métalliques et une chaleur/pression élevée pour produire des pièces en plastique avec une précision extrême et en grandes quantités. Des matériaux tels que l'ABS, le polypropylène et d'autres thermoplastiques sont injectés à l'état fondu, puis refroidis rapidement dans le moule.

Le processus nécessite une conception et un usinage approfondis des moules en acier ou en aluminium avant la production. Les coûts d'outillage sont donc élevés (souvent des dizaines de milliers de dollars). Toutefois, ces moules durables permettent d'obtenir des volumes de pièces extrêmement élevés une fois qu'ils sont opérationnels.

Avantages du moulage par injection :

- Production en grande quantité: La production peut être exprimée en millions d'unités

- Cohérence: Résultats très reproductibles d'une partie à l'autre

- Précision: Tolérance jusqu'à 0,005 pouce réalisable

- Choix des matériaux: Nombreux thermoplastiques avancés disponibles

- Automatisation: Processus très efficace une fois en marche

Inconvénients :

- Coûts initiaux: Frais d'outillage très élevés

- Délais d'exécution: Plusieurs mois entre la conception et la production

- Limites de la conception: Les changements nécessitent de nouveaux moules

- Baisse des volumes: Devient coûteux à partir de 10 000 unités

Maintenant que nous comprenons mieux les deux processus, comparons directement certains de leurs principaux attributs.

Coulée d'uréthane ou moulage par injection

Pour déterminer quelle méthode - le moulage en uréthane ou le moulage par injection - est la plus appropriée pour un produit, voici quelques-uns des facteurs les plus importants à prendre en compte :

Volumes de production

- Uréthane Coulée : Généralement utilisé pour des volumes de 1 à 100 unités. Le processus à forte intensité de main-d'œuvre rend les volumes plus élevés coûteux.

- Moulage par injection : La production peut aller de 100 unités à des millions. L'automatisation du processus permet de réduire considérablement le coût par pièce à grande échelle.

Si vous avez besoin de petits lots ou de séries limitées, le moulage d'uréthane est probablement la meilleure solution. Mais pour les volumes de production de masse, la régularité et la rentabilité du moulage par injection sont incomparables.

Lead Times

- Uréthane Coulée : Prototypes rapides possibles en 1 à 2 semaines ; pièces d'utilisation finale en 3 à 4 semaines

- Moulage par injection: 4-6+ mois de la conception du produit à la production

Le moulage en uréthane permet de valider les concepts beaucoup plus rapidement grâce au prototypage rapide. Si la rapidité de mise sur le marché est essentielle, il convient de se tourner d'abord vers l'uréthane avant de passer au moulage par injection pour des volumes plus importants.

Coûts

- Uréthane Coulée : Coûts de moule inférieurs ($100s-$1000s) mais coût par pièce plus élevé pour les faibles volumes

- Moulage par injection : Coûts d'outillage beaucoup plus élevés, mais le coût par pièce diminue fortement à partir d'un volume moyen.

Pour les petites séries où peu de pièces sont nécessaires, les coûts de démarrage inférieurs du moulage d'uréthane sont beaucoup plus intéressants sur le plan économique. Mais si l'on amortit les coûts sur 100 000, 500 000 unités ou plus, le moulage par injection permet de réaliser de meilleures économies d'échelle.

Taille de la pièce

- Uréthane Coulée : En général, les petits composants jusqu'à environ 5 livres

- Moulage par injection: Capable de produire des pièces beaucoup plus grandes, jusqu'à un poids de plus de 50 livres.

Si les dimensions le permettent, le moulage par injection offre une cohérence et une précision accrues pour les pièces de grande taille, que les méthodes de moulage de l'uréthane ne permettent pas d'obtenir.

Tolérances

- Uréthane Coulée : +/- 0,010 pouce (pour le premier pouce) jusqu'à +/- 0,005 pouce typique

- Moulage par injection: Précision de +/- 0,002 pouce réalisable

Pour les assemblages nécessitant un ajustement, une forme et une fonction extrêmement serrés, le moulage par injection et sa précision à la pointe de l'industrie est probablement la meilleure solution.

Complexité de la conception

- Coulée d'uréthane: Prise en charge plus facile des géométries complexes et des détails de surface

- Moulage par injection: Les modifications de conception nécessitent des moules entièrement nouveaux

Si l'on explore des changements itératifs autour de formes complexes, de contre-dépouilles, etc., le moulage en uréthane peut s'adapter plus rapidement grâce à des ajustements mineurs de l'outillage plutôt qu'un réusinage à partir de zéro.

Finition

- Coulée d'uréthane: Nécessite des processus secondaires tels que le ponçage, la peinture, etc.

- Moulage par injection: Finitions pouvant être reproduites directement dans le moule

Pour les produits dont l'aspect est le plus important, le moulage par injection permet d'obtenir des finitions de meilleure qualité dès le processus de moulage initial. Mais le moulage en uréthane permet également d'obtenir d'excellents résultats visuels avec quelques raffinements supplémentaires.

Principaux enseignements : Choisir ce qui vous convient

Le choix entre le moulage d'uréthane et le moulage par injection nécessite une analyse approfondie de multiples facteurs, des volumes de production aux délais, en passant par les coûts et l'intention de conception.

Si le moulage par injection est le plus indiqué pour la fabrication en série de pièces de haute précision, le moulage de l'uréthane permet de procéder à des essais rapides dès le début et de produire des lots plus petits à un coût plus abordable.

Concentrez-vous sur ce qui compte le plus, à savoir la qualité, les capacités et le budget pour votre produit spécifique. En comprenant parfaitement les implications de la fabrication, vous serez le mieux placé pour choisir un processus qui transformera votre vision en réalité.