Le flash est l'un des défauts les plus frustrants du moulage par injection. Cette fine couche de plastique le long du plan de joint de vos pièces moulées n'est pas seulement très esthétique, elle peut aussi entraîner un post-traitement coûteux.

Quelles sont donc les causes du flash ? Et surtout, comment l'empêcher de se produire ?

Dans ce guide de dépannage complet, en tant que professionnel fabricant de moulage par injection de matières plastiquesDans cet article, je vous présenterai les principales causes de flash dans le domaine du moulage par injection. Je vous donnerai également des conseils pratiques pour éliminer ce défaut de votre processus de fabrication.

Qu'est-ce que le flash dans le moulage par injection ?

Avant de nous pencher sur les causes, assurons-nous que nous sommes sur la même longueur d'onde en ce qui concerne ce qu'est le flash de moulage par injection.

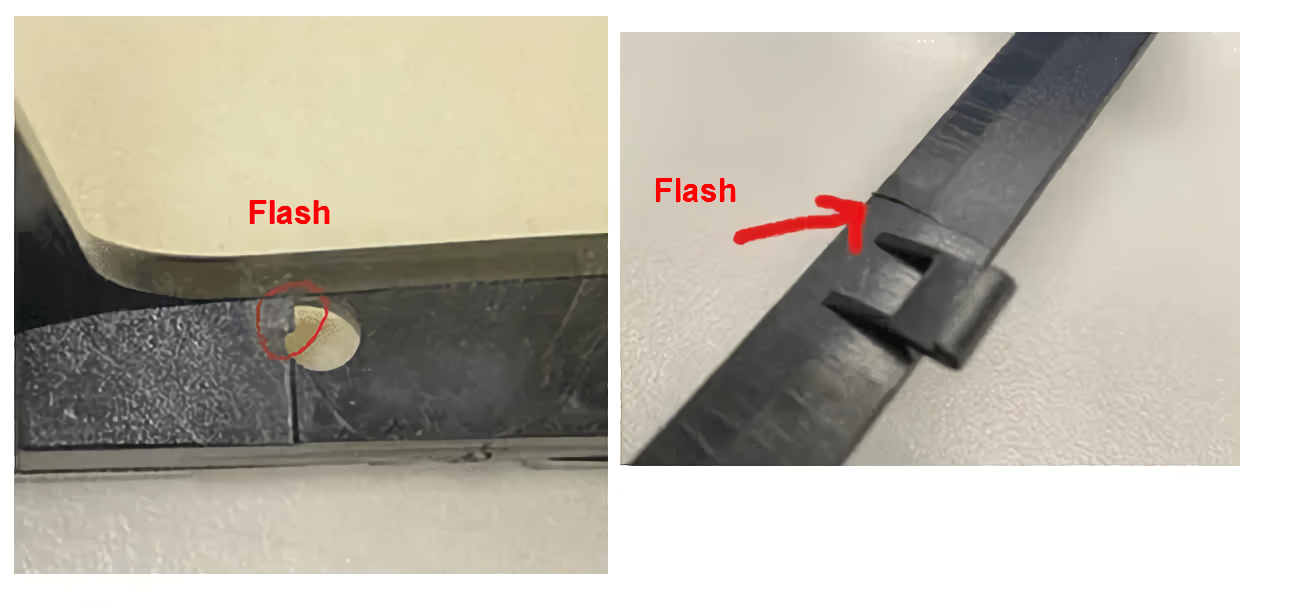

Le terme "flash" désigne une fine couche ou "ailette" de plastique qui s'échappe de la cavité du moule au cours du processus de moulage par injection. Elle se présente sous la forme d'un petit rabat ou d'une languette de plastique excédentaire le long du plan de joint de votre composant moulé.

Il arrive également que la bavure se produise autour des éjecteurs, des glissières ou des évents. Mais d'une manière générale, le plan de joint du moule est la zone la plus fréquente où se produit la bavure.

Le flash se produit lorsque la pression pendant les phases d'injection ou d'emballage dépasse la capacité du moule à rester complètement fermé. Nous reviendrons sur ces causes spécifiques dans un instant.

Maintenant que vous savez à quoi ressemble le flash, découvrons-en les causes profondes.

Quelles sont les causes de l'éclair dans le moulage par injection ?

Il existe plusieurs causes potentielles de flash dans les pièces moulées par injection :

- Inadéquation des plans de joint

- Ventilation inadéquate

- Faible pression de serrage

- Faible viscosité du matériau

- Remplissage inégal

- Le suremballage

Je vais ensuite détailler chacune de ces causes courantes de clignotement.

Inadéquation du plan de joint

Le plan de joint est l'endroit où les deux moitiés d'un moule d'injection se rejoignent et se scellent. Il y a inadéquation du plan de joint lorsqu'il y a des lacunes ou des ouvertures n'importe où sur cette surface.

Pendant l'injection, des éclairs se forment lorsque le plastique en fusion s'échappe par ces petites fentes dans les joints du plan de joint.

Qu'est-ce qui conduit à l'inadéquation des plans de joint ? Voici quelques exemples de causes fréquentes :

- Contamination : La poussière, la saleté, l'huile et les résidus peuvent empêcher une bonne étanchéité le long du plan de joint.

- Moule usé : Après des milliers de cycles, l'usure peut déformer les moitiés du moule et créer des écarts.

- Géométries de pièces complexes : Les formes complexes des pièces exercent une pression supplémentaire qui peut provoquer des ouvertures subtiles.

Ventilation inadéquate

Les évents permettent à l'air emprisonné de s'échapper de la cavité du moule pendant l'injection. En l'absence d'évents appropriés, la pression de l'air à l'intérieur de la cavité peut forcer le plastique fondu à passer à travers les minuscules interstices des joints.

Si vos moules n'ont pas d'évents placés de manière appropriée autour de la cavité, la formation d'un solin est beaucoup plus probable.

Faible pression de serrage

La pression de fermeture fait référence à la force appliquée pour maintenir le moule fermé pendant l'injection et l'emballage. Si la pression de fermeture ne peut pas résister à la pression du matériau dans la cavité, une bavure se forme.

Cela se produit généralement lorsque la vitesse d'injection, la pression ou la température est trop élevée par rapport à la force de serrage disponible.

Faible viscosité du matériau

La viscosité fait référence à l'épaisseur et aux caractéristiques d'écoulement du plastique fondu. Plus faible viscosité les matériaux s'écoulent plus facilement à travers des ouvertures étroites.

Une chaleur excessive au niveau de la buse ou du fût, la teneur en humidité ou le lubrifiant peuvent tous contribuer à une baisse de la viscosité. Et lorsque la viscosité devient trop faible, le flash devient beaucoup plus probable.

Remplissage inégal

Si la cavité du moule ne se remplit pas uniformément, la pression de remplissage risque d'être déséquilibrée. Les guides d'écoulement aident à diriger le front du matériau, mais des vannes et des glissières mal placées entraînent également un écoulement inégal.

Au fur et à mesure que la pression augmente dans la cavité, des éclairs se forment lorsque le plastique s'échappe par toutes les ouvertures disponibles.

Le suremballage

Même avec un remplissage adéquat, des problèmes peuvent survenir si une trop grande quantité de matériau se trouve dans le moule. Cette surcharge localisée induit des flashs lorsque l'excès de matériau trouve des moyens de s'échapper.

La conception des vannes, le positionnement des canaux, la vitesse/pression d'injection et les temps de maintien ont tous un impact sur l'uniformité de l'emballage.

Comment éviter les bavures dans le moulage par injection

Maintenant que nous avons abordé les principales causes, parlons de la prévention. Voici six conseils pour éviter les bavures dans vos pièces moulées par injection :

1. Conception correcte du moule

La précision des composants du moule et la qualité des finitions de surface contribuent grandement à prévenir les bavures. Il s'agit notamment de placer les évents de manière appropriée, d'avoir des bords à rayon généreux et d'éliminer les glissières, les tirettes et les fermetures complexes inutiles.

2. Entretien rigoureux des moules

Au fil du temps, les déformations dues à l'usure peuvent conduire à de subtiles ouvertures permettant la formation de bavures. Le respect des programmes de maintenance préventive permet de préserver la géométrie des moules. Il s'agit notamment d'effectuer des contrôles périodiques, des polissages, des inspections et des remplacements si nécessaire.

3. Tonnage adéquat des pinces

Déterminez le tonnage nécessaire pour assurer l'étanchéité du moule et éviter les ouvertures pour le flashage. Le surdimensionnement des presses entraîne une usure plus rapide, tandis que le sous-dimensionnement des pinces conduit directement à la formation de bavures.

4. Optimisation des paramètres du processus

Le respect des recommandations du fournisseur de résine concernant le taux de remplissage, la vitesse/pression d'injection et la température des fûts constitue un bon point de départ. Mais un réglage plus poussé permet de tenir compte de la dynamique spécifique de votre moule et de votre machine.

5. Stabilité dimensionnelle

Le choix de matériaux présentant un niveau approprié de stabilité dimensionnelle permet d'éviter le rétrécissement postérieur à l'injection, qui peut aggraver les défauts de flash existants.

6. Tolérance dimensionnelle

Bien que cela puisse sembler mineur, le fait de laisser un peu plus d'espace au niveau du plan de joint permet d'assurer une meilleure étanchéité contre les bavures potentielles. Veillez simplement à tenir compte de ces bandes de tolérance élargies tout au long de votre assemblage.

Éliminer le flashage et améliorer le moulage par injection

Et voilà, un guide complet des causes, de la prévention et de la correction des défauts d'étanchéité du moulage par injection.

La science des matériaux qui sous-tend ce processus est certes complexe. Mais n'oubliez pas que le flash se résume en fin de compte à une pression à l'intérieur de la cavité supérieure à ce que le moule peut supporter.

Alignez la conception de votre outillage, les capacités de vos machines, les paramètres de votre processus et la sélection des matériaux pour éviter ces déséquilibres de pression. Vous éliminerez ainsi les méplats tout en améliorant la qualité, les temps de cycle et les coûts.

Comme toujours, j'espère que ce guide vous apportera les informations utiles pour améliorer vos opérations de fabrication. Si vous avez d'autres questions, n'hésitez pas à m'en faire part dans les commentaires !