Le jetting est un défaut courant qui peut survenir au cours du processus de moulage par injection et qui se traduit par des ondulations, des vagues ou des stries indésirables à la surface des pièces en plastique. Dans ce guide complet, en tant que professionnel fabricant de moulage par injection de matières plastiquesNous aborderons tout ce que vous devez savoir sur le jet dans le moulage par injection, y compris ses causes, la manière de l'éviter et les solutions de dépannage.

Qu'est-ce que le moulage par injection ?

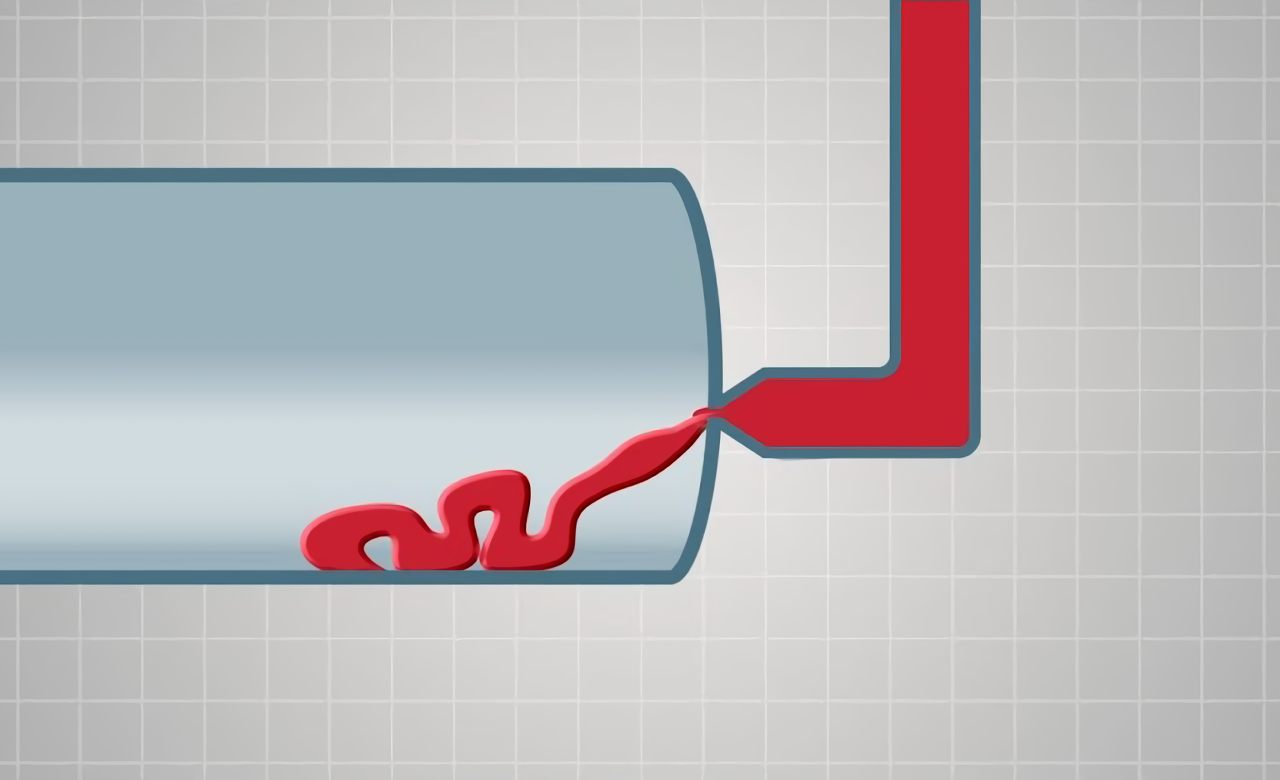

Le jet dans le moulage par injection est un phénomène de turbulence qui se produit lorsque le flux initial de plastique fondu pénètre dans la cavité du moule à une vitesse élevée sans adhérer immédiatement aux parois du moule. Le matériau est alors "projeté" dans l'espace libre, ce qui crée des ondulations ou des stries visibles sur la surface du composant, qui ressemblent à des serpents ou à des traces de ver.

Le jetting est le résultat d'un écoulement trop rapide du matériau à partir d'une porte, d'une buse, d'un canal de coulée, etc. dans une cavité plus large. Comme le polymère en mouvement rapide ne remplit pas uniformément la cavité, l'écoulement turbulent crée des défauts de surface visibles sur les pièces moulées sous la forme de lignes ou de vagues sinueuses.

Le plastique projeté commence également à refroidir et à durcir avant que le reste de la cavité ne se remplisse. Le motif ondulé subsiste donc même après la solidification de la pièce, créant une finition inégale, des lignes fantômes ou des distorsions visibles sur les composants moulés finaux.

Quelles sont les causes du jetting dans le moulage par injection ?

Plusieurs facteurs peuvent contribuer à l'apparition de défauts de jetting au cours du processus de moulage par injection :

1. Vitesse d'injection ou de ram élevée

Excessif vitesse d'injection ou la vitesse du coulisseau est souvent le principal responsable des problèmes de pulvérisation. Une vitesse trop élevée à travers des portes ou des orifices étroits provoque un comportement de cisaillement et de pulvérisation.

2. Mauvaise conception de la porte

La faible épaisseur de l'obturateur par rapport à l'épaisseur de la paroi de la pièce ne permet pas d'obtenir une contre-pression suffisante. De grandes vannes mal placées permettent un écoulement de plastique sans contrainte. Dans les deux cas, il y a risque de projection.

3. Matériaux à faible viscosité

Les matériaux fins et fluides sont plus susceptibles de se pulvériser que les polymères à viscosité plus élevée lorsqu'ils s'écoulent dans la cavité.

4. Faible pression dans la cavité

Une pression inadéquate dans la cavité permet au bord d'attaque du flux de matériau de s'éloigner des bords au lieu d'épouser la forme de la pièce.

5. Congélation prématurée

Des températures d'outillage plus froides peuvent entraîner une solidification trop précoce du flux de matière fondue, empêchant le matériau de remplir complètement la cavité.

Comment prévenir la formation de jets dans les pièces moulées par injection ?

Voici quelques méthodes pour prévenir les défauts de jetting dans les composants moulés par injection :

- Optimiser la conception des barrières - utiliser des barrières en éventail, des barrières sous-marines

- Placement stratégique des portes - à proximité des murs creux

- Contrôle de la vitesse d'injection en plusieurs étapes

- Vitesse d'injection globale plus faible

- Augmenter les réglages de la pression de maintien

- Températures de moulage et de fusion plus élevées

- Utiliser un grade de matériau à viscosité plus élevée

Dépannage de la projection dans les pièces en plastique

Résoudre les problèmes de jetting existants dans les pièces moulées par injection :

- Inspecter les composants moulés pour détecter les défauts de surface

- Examen des données du processus - vitesses d'injection, pressions, températures

- Modifier la taille, la position et la géométrie des portes

- Ajuster les temps de refroidissement, la température du moule et de la matière fondue

- Essayer des vitesses d'injection plus faibles

- Passer à une viscosité plus élevée résine grade

- Amélioration des inserts de porte, ventilation

- Logiciel de simulation pour visualiser le flux

Une surveillance proactive du processus, une conception optimisée de l'outillage et un ajustement vigilant des paramètres sont essentiels pour prévenir et rectifier les défauts de mouillage lors des opérations de moulage par injection. Mais lorsque des problèmes apparaissent, le respect de méthodes de dépannage structurées permet de remettre rapidement les pièces en conformité avec les spécifications.

Ce qu'il faut garder à l'esprit à propos du nettoyage par jets d'eau

Quelques conseils supplémentaires concernant les défauts de jetting dans les composants en plastique moulé par injection :

Le jetting compromet la qualité des pièces : Bien qu'il ne s'agisse parfois que d'une imperfection superficielle, le nettoyage au jet peut également nuire à la solidité, à la fonction et à l'efficacité de l'appareil.

Les causes profondes sont multiples : Aucun facteur n'est à l'origine de la formation de jets ; il s'agit généralement d'une confluence de conditions de traitement.

Apparaît régulièrement : Les lignes de jet apparaissent généralement dans les mêmes zones des composants moulés de manière cohérente.

Les logiciels de simulation sont d'une grande aide : L'analyse des flux de matières théoriques par le biais d'une technologie de moulage scientifique permet de prévenir les défauts dans le monde réel

Les détails de la moisissure sont importants : Emplacement/profondeur de l'évent, angles de tirage, finition de la surface - de petits détails de l'outillage influencent la probabilité de projection.

Le processus doit être affiné : Le resserrement des fenêtres de paramètres est nécessaire pour atténuer la formation de jets ; cela demande du temps, des compétences et de la diligence.

Les sélections de matériaux ne sont pas correctes : Le passage occasionnel à une autre qualité de résine réduit radicalement la tendance au jetting.

Résumé de l'utilisation du jet dans le moulage par injection

La dynamique des fluides du processus de moulage par injection, bien qu'incroyablement rapide et sous haute pression, est extrêmement sensible. Des facteurs tels que le déséquilibre de remplissage, la différence de vitesse, les rapports de viscosité, qui semblent mineurs, peuvent se répercuter sur des défauts importants de la pièce finale, tels que la formation de jets.

Mais en prenant le temps d'apprendre ce qu'est le jet dans le moulage par injection, les ingénieurs de traitement peuvent modifier les configurations des portes, les profils d'injection, les rhéologies des matériaux et les finitions de surface des outils afin de favoriser des fronts d'écoulement plus lisses et laminaires dans les cavités. Le maintien de contrôles de processus plus stricts permet ensuite à l'opération de continuer à produire des pièces en plastique sans défaut.

L'élimination des défauts de moulage par injection, visibles mais souvent subtils, pose des défis considérables même aux experts chevronnés du moulage par injection. Heureusement, le respect des principes scientifiques de moulage par le biais d'améliorations du traitement et de tests des composants aide les fabricants de matières plastiques à maintenir leurs objectifs de qualité tout en obtenant des avantages en termes de coûts et d'efficacité du moulage par injection sur le long terme.

Le jet dans le moulage par injection est un obstacle que les mouleurs et les concepteurs de pièces peuvent surmonter grâce à la collaboration, au travail d'équipe en matière de dépannage et aux essais d'amélioration continue.