Le moulage par injection de plastique a révolutionné la fabrication. Ce processus essentiel permet de produire tout, des Legos aux étuis pour iPhone, à l'aide de machines spécialisées. Mais qu'est-ce que le moulage par injection de plastique ? Et quel rôle joue-t-il dans l'économie mondiale ?

Dans ce guide complet, en tant que professionnel fabricant de moulage par injection de matières plastiquesDans ce guide, nous décrivons étape par étape le processus de moulage par injection de matières plastiques. Vous découvrirez également pourquoi les principaux fabricants ont recours au moulage par injection pour produire en masse des produits en plastique.

Qu'est-ce que le processus de moulage par injection de plastique ?

Le moulage par injection de plastique est un procédé de fabrication qui permet de transformer des granulés de plastique en pièces entièrement formées. Des machines spécialisées font fondre la résine plastique et l'injectent à haute pression dans des moules en acier sur mesure. Une fois le plastique refroidi et durci, le moule s'ouvre pour révéler les produits nouvellement créés.

Ce processus de production en grande quantité fait du moulage par injection plastique un outil idéal pour la production de masse. En fait, les fabricants l'utilisent pour produire des milliards de composants plastiques identiques chaque année. Les pièces moulées par injection les plus courantes sont les bouchons de bouteille, les leurres de pêche et même les dispositifs médicaux. L'industrie automobile utilise également cette technique pour fabriquer des pièces de tableau de bord complexes.

Les 4 étapes du processus de moulage par injection de plastique

Le processus de moulage par injection de plastique peut être décomposée en quatre étapes principales :

- Serrage

- Injection

- Refroidissement

- Ejection

Il s'agit du cycle complet de moulage qui se répète pour créer une pièce après l'autre en utilisant une technique de production à haut volume.

Étape 1 : Serrage

Pour commencer la séquence de moulage par injection, les deux moitiés du moule d'injection se ferment, formant la cavité du moule. Les deux moitiés du moule sont solidement serrées l'une contre l'autre sous pression pour maintenir le moule fermé pendant le processus d'injection.

Des barres de liaison situées à l'extérieur du moule relient la moitié fixe à la moitié mobile afin d'assurer la rigidité et de résister à la pression pendant le serrage.

Étape 2 : Injection

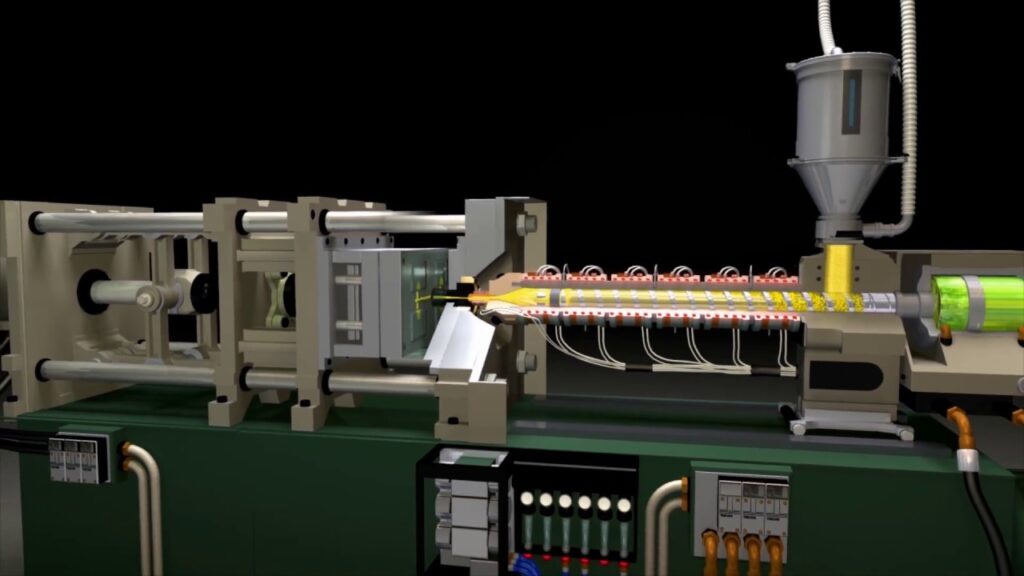

Une fois le moule bien fermé, l'étape suivante consiste à injecter du plastique fondu dans la cavité du moule. L'unité d'injection de la machine de moulage par injection contient une trémie, un cylindre, une vis et une buse.

Les granulés de plastique sont introduits de la trémie dans le tonneau. La vis tourne et se déplace vers l'arrière, permettant aux granulés d'entrer et de se déplacer vers l'avant.

De puissantes bandes chauffantes font fondre les granulés de plastique à des températures élevées. En avançant, la vis génère une pression suffisante pour injecter le plastique fondu à travers la buse et dans la cavité du moule.

Étape 3 : Refroidissement

Une fois la cavité remplie, la pression de maintien est maintenue pour permettre à l'opercule de se solidifier et empêcher le plastique fondu de s'écouler vers l'arrière. Ce conditionnement s'effectue à une température et une pression optimales.

À ce stade, les canaux de refroidissement transportent le liquide de refroidissement autour de la surface du moule pour solidifier le plastique en fusion. Le temps de refroidissement exact dépend de l'épaisseur de la paroi et de la complexité de la pièce en plastique. Les parois plus épaisses nécessitent un cycle de refroidissement plus long.

Un bon contrôle de la température est essentiel pour assurer un refroidissement uniforme. Cela permet d'éviter les défauts dus à un refroidissement rapide et les cycles longs dus à un refroidissement lent.

Étape 4 : Éjection

Lorsque la température baisse, la pièce solidifiée est prête à être retirée. La force de serrage qui maintient les deux moitiés s'affaiblit et le moule s'ouvre.

Enfin, des broches d'éjection poussent les pièces en plastique finies hors de la cavité du moule, ce qui permet à l'opérateur de retirer les pièces de la machine de moulage. Le moule se referme, le cycle de production se répète et une nouvelle pièce en plastique prend forme.

Outils nécessaires au processus de moulage par injection de plastique

Le processus de moulage par injection nécessite une machine de moulage par injection et un moule. Le moule est fixé à l'intérieur de la machine de moulage par injection et reçoit le plastique fondu pour former les pièces.

Machine de moulage par injection - Elle contient une trémie, un tonneau, des unités de chauffage, un coulisseau, un moule et une unité de fermeture. Disponibles en version horizontale ou verticale, les nouvelles machines entièrement électriques offrent une précision et une efficacité énergétique supérieures. La taille des presses varie de 5 à plus de 6 000 tonnes de force de serrage.

Moule - Les moules comportent une cavité dont la géométrie correspond exactement à celle de la pièce finale. Il peut s'agir d'une seule cavité ou de plusieurs cavités pour la production en grande série. Des canaux sont usinés pour le refroidissement du moule, le système d'éjection, etc. Les moules complexes peuvent être équipés de glissières, de cames, de tables rotatives et d'autres dispositifs permettant de fabriquer des pièces plastiques complexes.

Matières premières utilisées dans le moulage par injection

Il existe un large éventail de polymères thermoplastiques qui conviennent aux applications de moulage par injection. Les plus courants sont le polyéthylène (PE), chlorure de polyvinyle (PVC), le polystyrène (PS), l'acrylonitrile butadiène styrène (ABS) et le polypropylène (PP).

Ces matières plastiques sont disponibles sous forme de granulés pour le moulage par injection. Les fabricants peuvent utiliser diverses charges, des renforts, des lubrifiants, des colorants, des retardateurs de flamme et d'autres additifs pour modifier les propriétés du matériau.

Ils sélectionnent le type de plastique optimal en fonction des propriétés mécaniques, des capacités de température, de la résistance chimique, des options de couleur, des additifs de performance spéciaux et d'autres exigences pour les composants finis.

Avantages du moulage par injection de matières plastiques

Le moulage par injection de plastique offre une efficacité de fabrication unique qui en fait une méthode de production privilégiée dans de nombreuses industries. Voici quelques-uns de ses avantages :

Production en grande quantité - Une fois la machine de moulage par injection réglée, elle peut produire des milliers de pièces plastiques identiques en une seule journée. L'automatisation permet une production de masse 24 heures sur 24 Le coût des pièces est faible.

Tolérances fines - Le moulage par injection permet d'obtenir des tolérances plus étroites que les procédés concurrents tels que l'usinage CNC ou le moulage. Les pièces présentent un degré élevé de précision et peu de variations d'une pièce à l'autre.

Polyvalence des matériaux - Les polymères thermoplastiques offrent des variations considérables en termes de propriétés mécaniques, d'esthétique, de résistance chimique, de performances, etc. Les pièces peuvent être colorées, remplies ou modifiées pour obtenir des qualités spéciales. Les plastiques recyclés réduisent les coûts.

Géométries complexes - Les moules multi-empreintes utilisant les techniques d'action latérale, de dévissage et de noyau rétractable peuvent produire des pièces très complexes sans nécessiter d'usinage secondaire.

Consolidation de l'assemblée - Le moulage par insertion permet de placer des composants pré-assemblés à l'intérieur d'une pièce en plastique pendant la production. Les techniques à tirages multiples utilisent des tirages séquentiels de différentes matières plastiques. Cela simplifie l'assemblage des produits.

Production rapide - Une fois le moule et la machine installés, les cadences de production du moulage par injection sont nettement plus rapides que celles d'autres solutions telles que l'usinage CNC ou l'impression 3D. Les prises de vue ne prennent que quelques secondes ou quelques minutes. L'automatisation 24 heures sur 24 et 7 jours sur 7 optimise la planification de la production.

Diminution de la main-d'œuvre - L'automatisation des systèmes de moulage par injection permet de réduire considérablement les coûts de main-d'œuvre. Les robots manipulent même les pièces finies. Un seul opérateur peut gérer plusieurs machines/moules et superviser les systèmes de manutention des pièces.

Limites du moulage par injection de matières plastiques

Bien qu'il offre des capacités de production de masse, le moulage par injection de plastique présente certaines limites :

Coûts élevés des moisissures - Les moules de précision en acier ont un coût initial élevé. Les moules en aluminium sont moins coûteux pour les petites séries, mais ne peuvent pas supporter de longs cycles. Toutefois, des volumes de pièces plus importants permettent de répartir le coût du moule sur le nombre total de pièces produites.

Déchets matériels - Les pièces de rebut peuvent représenter 5-10% en poids. Les carottes, les glissières et les portes finissent par être des déchets. Les bonnes conceptions optimisent l'utilisation des matériaux. Les granulateurs broient les carottes et les patins pour les recycler en pièces.

Poids de la pièce - Les très grandes pièces en plastique ont tendance à s'affaisser ou à se déformer sous leur propre poids lorsqu'elles sont refroidies dans des moules à face ouverte. La plupart des pièces sont limitées à quelques kilos, mais plus si elles sont creuses. La construction de noyaux sur deux faces permet d'éviter l'affaissement des grandes pièces.

Usinage secondaire - Certains aspects du moule, comme les angles extérieurs aigus, doivent être usinés après le moulage pour une meilleure finition. D'autres opérations secondaires, comme le filetage des trous ou l'assemblage des inserts, ont lieu après le moulage.

Applications du moulage par injection de matières plastiques

Les plastiques moulés par injection ont révolutionné la fabrication dans des secteurs allant de l'automobile au médical. Les consommateurs utilisent des composants en plastique moulé par injection dans les articles ménagers de tous les jours.

Voici quelques applications clés :

Automobile - Les panneaux, les pare-chocs, les composants d'éclairage, les réservoirs de fluide, les boîtiers d'instruments du tableau de bord et les pièces de ventilation thermique utilisent largement le moulage par injection. Des techniques plus récentes permettent de mouler des composites hybrides plastique-métal et des pièces surmoulées par injection.

Électronique - Les boîtiers d'appareils mobiles, les claviers d'ordinateurs, les télécommandes de téléviseurs et d'autres appareils électroniques grand public utilisent des pièces en plastique de précision obtenues par moulage par injection. Ce procédé permet également de mouler de minuscules connecteurs électriques et des boîtiers de précision.

Industrie médicale - Seringues jetables, flacons, valves, tubes à perfusion, instruments chirurgicaux tels que les pinces, et dispositifs de diagnostic moulés à partir de plastique conçu pour les dispositifs médicaux. Les nouvelles prothèses légères utilisent également des plastiques moulés par injection.

Industrie de l'emballage - Le moulage par injection produit des bouteilles en plastique, des conteneurs, des bouchons et des fermetures, des étuis, des plateaux et des sacs pour les biens de consommation. Les emballages alimentaires moulent des plastiques antibactériens. Les emballages de produits cosmétiques mettent l'accent sur les pièces plastiques esthétiques.

Jouets - Qu'il s'agisse de pièces de maquettes, de poupées ou de pièces de jeux de société, le moulage par injection offre la polyvalence et la précision nécessaires à la production de jouets en série. Les jouets peuvent reproduire des conceptions de produits complexes, ce qui est impossible avec la plupart des autres techniques de fabrication.

Articles ménagers - Le moulage par injection est utilisé pour les produits en plastique de tous les jours, notamment les récipients de stockage, les ustensiles de cuisine, les ventilateurs, les composants d'aspirateurs, les organiseurs, les appareils ménagers et les accessoires de blanchisserie.

Le moulage par injection utilise des thermoplastiques techniques pour fabriquer une majorité de composants en plastique dans diverses applications commerciales et grand public !

En conclusion

Le processus de moulage par injection de plastique permet de transformer certains polymères plastiques en produits de consommation et industriels utilisables à l'aide de moules. Cette technique de fabrication en grande série s'appuie sur des principes scientifiques de moulage pour atteindre la précision, la répétabilité et des taux de production élevés.

Le moulage par injection transforme des granulés thermoplastiques en pièces moulées en alimentant la matière première à plastifier dans des conditions contrôlées de chaleur et de pression avant de l'injecter dans des cavités de moules de précision. Lorsque les pièces refroidissent et durcissent, elles peuvent être éjectées des moules et le cycle de moulage se répète automatiquement.

Grâce à la polyvalence des thermoplastiques, à la consolidation de l'assemblage en pièces, au moulage de précision de composants minuscules et complexes et à l'automatisation qui maximise la production, le moulage par injection offre une productivité exceptionnelle dans presque toutes les industries.