La plastification est une étape cruciale du processus de moulage par injection qui prépare la résine plastique au moulage en la faisant passer de l'état solide à l'état fondu. Dans ce guide complet, en tant que professionnel fabricant de moulage par injection de matières plastiquesDans ce numéro, nous verrons ce qu'implique exactement la plastification et pourquoi elle est si importante pour créer des pièces moulées par injection de haute qualité.

Qu'est-ce que la plastification dans le moulage par injection ?

La plastification est le processus qui consiste à faire fondre des granulés de résine plastique et à les mélanger jusqu'à ce qu'ils deviennent un liquide fondu homogène qui peut être injecté dans un moule. Il s'agit de l'une des premières étapes du moulage par injection, qui a lieu avant que le plastique ne pénètre dans la cavité du moule.

Une plastification correcte est essentielle pour produire des pièces solides et cohérentes avec de bonnes finitions de surface. Si le plastique n'est pas bien fondu et mélangé, il peut en résulter des défauts visuels, des faiblesses structurelles et des incohérences entre les pièces.

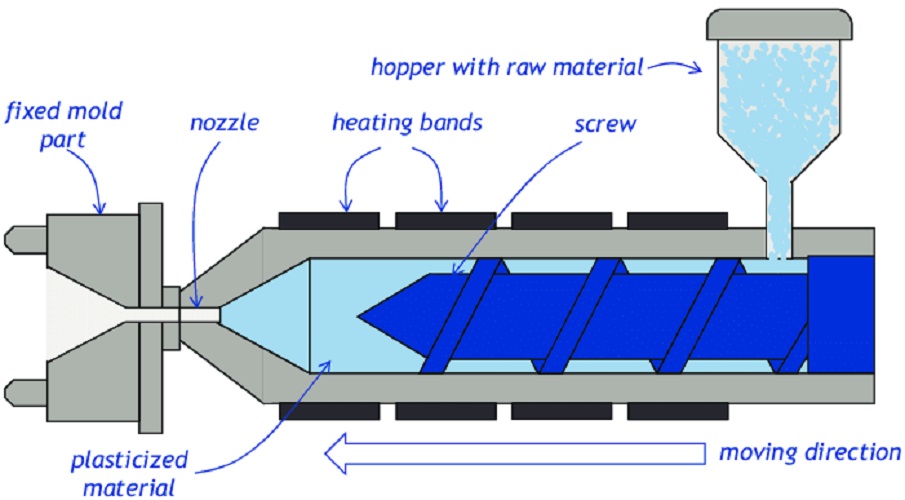

Lors de la plastification, les granulés de plastique sont introduits dans un tonneau chauffé et mis en rotation par une vis. La friction mécanique et la chaleur externe font fondre le plastique, tandis que le mélange par vis assure des températures et une viscosité uniformes. Une fois plastifié, le plastique fondu peut être injecté à une vitesse et une pression contrôlées pour remplir la cavité du moule.

Pourquoi la plastification est-elle importante ?

Le plastique qui n'est pas entièrement plastifié ne remplit pas les détails complexes d'un moule d'injection, ce qui réduit la qualité de la pièce. Voici quelques-unes des principales raisons pour lesquelles la plastification est une étape critique :

- Assure une fusion et un mélange corrects des chaînes de polymères

- Obtention d'une température et d'une viscosité uniformes

- Permet un remplissage complet du moule sans obstruction

- Permet la résistance et la flexibilité nécessaires à la fonction de la pièce

- Assure une finition de surface lisse et exempte de défauts visuels

En bref, la plastification complète élimine les problèmes qui, autrement, compromettraient l'aspect cosmétique et les performances mécaniques des composants moulés par injection.

Comment fonctionne le processus de plastification ?

La plastification se produit à l'intérieur de la machine de moulage par injection. tonneau chauffé grâce aux effets combinés de :

- Chaleur de friction : Généré par les forces de cisaillement de la vis en rotation.

- Chauffage externe : Ajouté par le biais des contrôles de température des fûts.

- Mixage : Fourni par la géométrie de la vis.

Lorsque les granulés de plastique entrent dans le tonneau depuis la trémie, ils rencontrent trois zones distinctes qui facilitent chacune la fusion, le mélange et l'accumulation de la matière fondue :

1. Zone d'alimentation

Les granulés sont introduits dans le tonneau et transportés vers l'avant par la vis rotative. Une fusion minime se produit ici, en grande partie grâce à la chaleur transmise par les parois du tonneau.

2. Zone de compression

L'espace entre les vis se rétrécit, ce qui augmente la pression et les forces de cisaillement/la chaleur. Les couches extérieures des granulés commencent alors à fondre.

3. Zone de comptage

Le cisaillement extrême des petits canaux de la vis et les températures les plus élevées font fondre complètement les granulés dans une matrice liquide. Un mélange minutieux permet d'obtenir un produit homogène prêt à être injecté.

Réglage de la température des canons, de la vitesse de rotation des vis et de la contre-pression permet aux transformateurs d'effectuer des réglages qui permettent d'obtenir une fusion plastique uniforme dans le moule. Le processus de plastification atteint son point culminant lorsque la vis injecte la résine fondue à travers la buse, la douille de la carotte et le système de coulée dans la cavité du moule en attente.

Problèmes de plastification et comment les résoudre

Pour obtenir des pièces homogènes et sans défaut par le biais du moulage par injection, la plastification doit préparer le matériau de manière à ce qu'il réponde précisément aux caractéristiques de viscosité, de température et d'écoulement. Voici quelques problèmes de plastification courants et des conseils de dépannage :

Matériau surchauffé

- Causes : Chaleur excessive du canon, vitesse de rotation de la vis trop élevée

- Solutions : Abaisser la température des fûts, réduire la vitesse de rotation des vis

Matériau sous-jacent

- Causes : Faible chaleur du barillet, faible vitesse de rotation de la vis

- Solutions : Augmenter la chaleur et la vitesse de rotation de la vis pour améliorer le facteur de fusion.

Fusion non uniforme

- Causes : Mélange et temps de séjour inadéquats

- Solutions : Ralentir l'injection, augmenter la contre-pression

Dégradation des matériaux

- Causes : Trop de chaleur de cisaillement

- Solutions : Augmenter les vitesses d'alimentation, réduire la vitesse de rotation des vis

Taches noires dans les pièces

- Cause : Le matériau a surchauffé et s'est dégradé

- Solution : Diminuer les températures du canon et visser le régime

Un réglage minutieux des paramètres de plastification permet aux mouleurs de déterminer la préparation optimale du matériau qui permet un remplissage complet du moule sans dégrader la qualité de l'eau. résine.

Informations à retenir sur la plastification dans le moulage par injection

- La plastification convertit les granulés de plastique en un état fondu avant l'injection par le biais d'un chauffage frictionnel et externe combiné à un mélange.

- Il s'agit d'une étape critique permettant un remplissage correct du moule et la production de composants de qualité par moulage par injection.

- Pendant la plastification, la résine plastique passe par des zones de vis spécialisées permettant la fusion, l'augmentation de la pression et le mélange.

- Des ajustements précis de la chaleur, de la pression, de la vitesse de la vis et du temps de séjour sont nécessaires pour obtenir une viscosité, des températures et des propriétés d'écoulement idéales sans dégradation du matériau.

Comprendre la plastification aide les mouleurs à contrôler ce processus sensible afin d'obtenir des rendements élevés de composants moulés par injection robustes et sans défaut. Grâce à une préparation minutieuse du plastique, les moules complexes peuvent être remplis de manière répétée afin d'exploiter pleinement le potentiel de performance de la conception des pièces.