Le moulage par injection fait partie intégrante de la fabrication moderne. Ce procédé permet de créer des pièces complexes en plastique à grande vitesse à l'aide de moules. Lorsque le plastique chauffé est injecté dans le moule, il traverse un canal appelé carotte. Qu'est-ce qu'une carotte dans le moulage par injection ? En tant que professionnel fabricant de moulage par injection de matières plastiquesJe vous aiderai à le découvrir !

Qu'est-ce que la carotte dans le moulage par injection ?

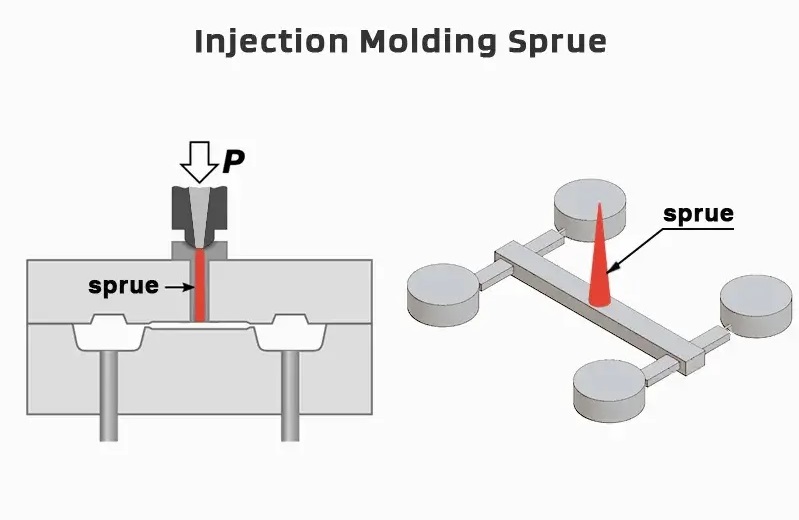

Une carotte est un passage qui permet au plastique fondu de s'écouler de la buse d'injection dans la cavité du moule. Elle sert de conduit pour transférer la matière du cylindre de la machine de moulage par injection au moule.

La carotte marque le point d'entrée du plastique dans le système de canaux et de portes du moule. C'est le premier canal par lequel le polymère fondu s'écoule après la sortie de la buse. Une bonne conception de la carotte est essentielle pour un processus de remplissage du moule en douceur et une bonne qualité des pièces.

Types de carottes

Il existe deux grandes catégories de carottes dans le domaine du moulage par injection : les carottes chaudes et les carottes froides. Examinons les deux :

Graisse chaude

Une carotte chaude reste chauffée pendant le cycle de moulage par injection afin de maintenir le plastique en fusion lorsqu'il s'écoule dans la cavité du moule. Les carottes chaudes sont dotées d'un élément chauffant intégré, généralement une bague autour de la zone de la buse de la carotte.

L'utilisation d'une carotte chaude présente certains avantages :

- Temps de cycle plus rapides car la carotte reste en fusion entre les tirs.

- Meilleur remplissage des géométries de pièces complexes et de grande taille

- Qualité des pièces plus constante

Les inconvénients sont des coûts de moulage plus élevés et une manipulation difficile à chaud. Les carottes chaudes conviennent aux pièces fabriquées à partir de polymères à haut flux de fusion tels que les polycarbonate et le polyéthylène.

Cylindre de coulée à froid

Contrairement aux carottes chaudes, les carottes froides ne comportent pas d'éléments chauffants. Le plastique gèle donc à l'intérieur de la carotte une fois qu'il entre dans la cavité du moule. La carotte gelée se détache facilement de la pièce finie après le moulage.

Quelques avantages des carottes froides :

- Coûts de moulage inférieurs à ceux des moules à chaud

- Démontage facile des pièces après le moulage

- Requièrent moins d'entretien

Les inconvénients sont un remplissage incohérent des cavités et de mauvais états de surface des pièces. Les carottes froides conviennent généralement aux polymères moins visqueux tels que le polypropylène, le polystyrène et d'autres résines de base.

Considérations relatives à la conception des carottes

L'optimisation de la conception des tiges de coulée est essentielle pour minimiser les défauts tels que les marques d'écoulement, le remplissage incomplet des cavités et les temps de cycle longs. Voici quelques éléments à prendre en compte :

Diamètre

Un diamètre de carotte approprié garantit un écoulement laminaire sans trop de turbulences. Il dépend de la vitesse d'injection, de l'emplacement et de la position des portes. En règle générale, le diamètre de la carotte correspond à la taille de l'alésage de la buse d'injection.

Longueur

Des carottes plus longues peuvent entraîner une dégradation du matériau en raison d'une perte de chaleur excessive. Des tiges courtes peuvent créer une chute de pression brutale. Pour obtenir des performances optimales, la longueur des carottes doit être comprise entre 6 et 10 fois le diamètre de la buse.

Forme et conicité

L'entrée de la carotte doit correspondre au profil incurvé de la buse pour éviter les fuites. Un cône lisse, allant d'une entrée plus large à une entrée plus étroite, favorise un débit régulier. Les cônes standard sont compris entre 2° et 6°.

Localisation

Placez la tige de coulée près des sections les plus épaisses de la cavité du moule, où la température du plastique peut rester élevée. Évitez les zones fines qui sont sujettes à une congélation précoce.

Un placement et une conception appropriés des carottes garantissent un remplissage uniforme des pièces et réduisent les défauts courants tels que les tirs courts. Cela permet d'optimiser la qualité des pièces, de minimiser l'utilisation des matériaux et de réduire les temps de cycle globaux dans la production de moulage par injection.

Le moulage par injection nécessite-t-il toujours une carotte ?

Pour la plupart des composants moulés, l'incorporation d'une carotte est nécessaire pour transférer le matériau de la buse à la cavité et permettre une bonne ventilation. Toutefois, dans certains cas, il est possible d'opter pour des portes de coulée directes.

Une porte de coulée directe combine les fonctions d'une porte de coulée et d'une porte en une seule. Le polymère s'écoule directement de l'extrémité de la buse dans la cavité de la pièce.

Bien que simples, ces portes de carotte ont des limites :

- Ne fonctionne que pour les petites cavités simples. Pas pratique pour les cavités multiples et complexes.

- Pas de contrôle réel sur le flux et la pression des matériaux

- La pointe de la buse doit être extrêmement proche de l'entrée de la cavité.

En raison de ces contraintes, les portes de carotte sont rarement utilisées dans le moulage par injection en production.

Dernières réflexions

Comprendre ce qu'est une carotte dans le domaine du moulage par injection permet d'apprécier son importance pour la qualité des pièces. Les carottes acheminent la matière du fût au moule et influencent considérablement le processus de moulage.

Bien que souvent considérée comme triviale, l'optimisation de la conception des carottes ne doit pas être négligée. Des facteurs tels que le diamètre, la longueur, l'angle de conicité et l'emplacement ont un impact direct sur l'efficacité du cycle, la réduction des rebuts et les économies réalisées grâce à des cycles plus rapides.

Dans le domaine de l'injection plastique, chaque carotte doit être personnalisée en fonction des contraintes d'emplacement, du matériau moulé, de la géométrie de la pièce et des volumes de production. Le partenariat avec des fabricants de moules expérimentés permet de créer des configurations robustes de carottes et de canaux de coulée pour l'excellence du moulage par injection.