La position de transfert est l'un des aspects les plus cruciaux, mais souvent négligés, du processus de moulage par injection. En tant que professionnel fabricant de moulage par injection de matières plastiquesJe voudrais lever le voile sur cette technique clé et expliquer précisément ce qu'est la position de transfert et pourquoi elle est si importante.

Qu'est-ce que la position de transfert dans le moulage par injection ?

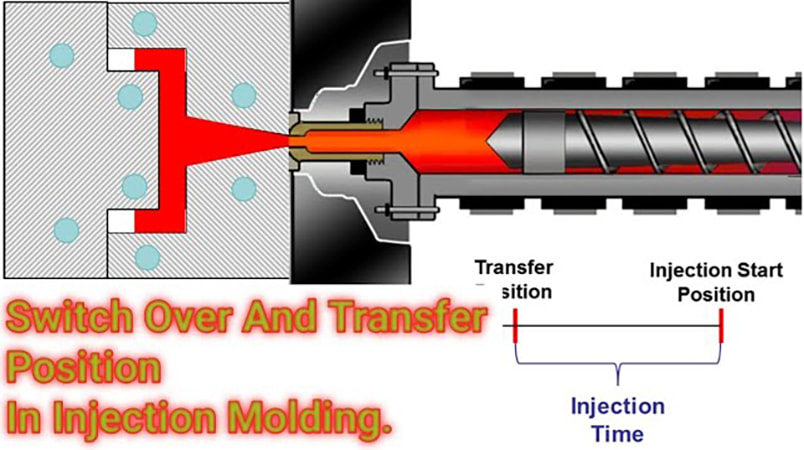

En substance, le poste de transfert dans le moulage par injection désigne le moment exact où la machine de moulage par injection passe de la phase de remplissage à la phase d'emballage. Cette transition se produit lorsque les cavités du moule sont remplies à environ 95% à 99%, ce qui permet à l'espace restant d'être emballé sous une pression plus faible.

Il est essentiel d'obtenir une position de transfert correcte pour produire des pièces de haute qualité, aux dimensions cohérentes, lot après lot. Si vous vous trompez, vous obtiendrez des défauts tels que des marques d'enfoncement, des vides et des déformations. Entrons dans le vif du sujet...

L'importance de la position de transfert

Pour rappel, le moulage par injection comprend les phases suivantes :

- Serrage - Le moule se ferme et applique une force de serrage.

- Remplissage - Le plastique fondu remplit les cavités du moule.

- Emballage - Une pression supplémentaire permet d'emballer la pièce.

- Refroidissement - Le moule absorbe la chaleur pour que la pièce puisse se solidifier.

Le position de transfert marque le passage du remplissage à l'emballage. Voici pourquoi c'est si important :

Pendant le remplissage, le plastique s'écoule à grande vitesse dans le moule. Cette vitesse d'injection élevée maintient l'homogénéité thermique du matériau et empêche la congélation précoce.

Cependant, les vitesses élevées favorisent également l'orientation moléculaire dans le flux de polymères, en particulier le long des bords du flux. Cette orientation peut entraîner des lignes d'écoulement visibles, un retrait localisé et des propriétés inégales dans la pièce finale.

L'objectif du conditionnement est de supprimer cette orientation en appliquant une pression de maintien prolongée à la fin du remplissage. Cette pression supplémentaire à la fin "tasse" la pièce et décourage les molécules de revenir à des configurations inégales.

En résumé, la position de transfert contrôle exactement le moment où la vitesse cède la place à la pression, en équilibrant le remplissage complet du moule et la suppression des effets de l'orientation moléculaire.

Si vous bâclez le transfert, vous obtiendrez le pire des deux mondes : une orientation partielle et un remplissage incomplet du moule. Réussissez-le, et vous obtiendrez des pièces magnifiquement homogènes qui correspondent à la réalité. CAD et d'éviter des problèmes de qualité coûteux.

Comment la position de transfert est détectée

Les anciennes machines de moulage par injection utilisent position de la vis comme indicateur de la position de transfert. En réglant une distance de déplacement de la vis qui correspond au remplissage du moule 95-99%, la machine passe du contrôle de la vitesse au contrôle de la pression une fois que cette position est atteinte.

Cependant, la position de la vis indique ce qui se passe dans le barillet, et non dans le moule lui-même. Les machines les plus récentes peuvent contrôler directement le remplissage de la cavité à l'aide de transducteurs de pression à cavité:

- Capteurs de pression montés à l'intérieur du moule

- Détecter les augmentations soudaines de pression à la fin du remplissage

- Position de transfert du signal précisément lorsque cela est nécessaire

La surveillance directe de la cavité permet un contrôle beaucoup plus étroit du processus et de l'uniformité des pièces. Elle permet également véritable contrôle en boucle fermée en transmettant les données de pression au contrôleur de la machine à chaque cycle.

D'autres options intermédiaires comprennent la commutation en fonction de seuils de pression d'injection ou d'un temps de remplissage fixe. Mais la pression dans l'empreinte est l'étalon-or pour un traitement de précision.

Numérotation en position de transfert

Pour trouver la position de transfert optimale, il faut procéder à des essais, à des ajustements et à des analyses. Voici ma méthode en trois étapes pour la définir avec précision :

Étape #1 : Base de référence avec les paramètres de production

Commencez par recueillir des données de base en utilisant les paramètres de production existants :

- Profil d'injection (vitesses, transitions)

- Méthode de la position de transfert

- Pression de transfert/distance/temps

- Pression et temps de maintien

Une fois les bases posées, mettez le moule à l'épreuve en produisant des échantillons de pièces. Mesurez les principales dimensions et vérifiez qu'il n'y a pas de défauts.

Étape #2 : Optimiser le temps de transfert

Il est maintenant temps de procéder à des ajustements.

S'il existe des variations importantes dans des dimensions critiques telles que l'épaisseur de la paroi, ajuster le temps de transfert et les réglages de pression sur plusieurs cycles :

- Le transfert plus tôt/plus tard améliore-t-il la cohérence ?

- Quels sont les niveaux de pression qui éliminent les défauts visibles ?

Soyez méthodique et enregistrez tous les changements de paramètres et les données de mesure. Après plusieurs itérations, affinez les combinaisons de temps et de pression qui maximisent l'uniformité de la pièce.

Étape #3 : Confirmer les paramètres optimisés

Validez votre nouvelle configuration optimisée en produisant un lot significatif de pièces :

- Inspecter les dimensions sur l'ensemble de l'échantillon

- Vérifier l'absence de défauts visibles sur chaque pièce

- Veiller à ce que les performances mécaniques soient conformes aux exigences

Si les tests confirment l'amélioration de la cohérence et de la qualité, les paramètres révisés peuvent être appliqués à la production générale. Mais si des problèmes subsistent, il faut revenir à la planche à dessin !

En clôture

Le choix d'une position de transfert parfaite peut nécessiter un certain travail au départ. Mais le fait de prendre le temps d'optimiser cette transition vitale est décuplé par la qualité, la cohérence et la capacité des pièces tout au long de la durée de vie de la production.

Que vous utilisiez la position de la vis, des transducteurs de cavité, la pression ou un contrôle temporisé, le fait de se concentrer sur la mise au point du transfert améliorera considérablement votre processus de moulage par injection. Le résultat ? Des pièces d'une qualité exceptionnelle et un taux de rejet proche de zéro.

Qu'en dis-tu, ami(e) ? Es-tu prêt(e) à transformer ta technique de transfert ? Faites-moi part de vos conseils ou de vos questions sur le transfert dans les commentaires ! Je suis toujours prête à m'intéresser au moulage par injection.