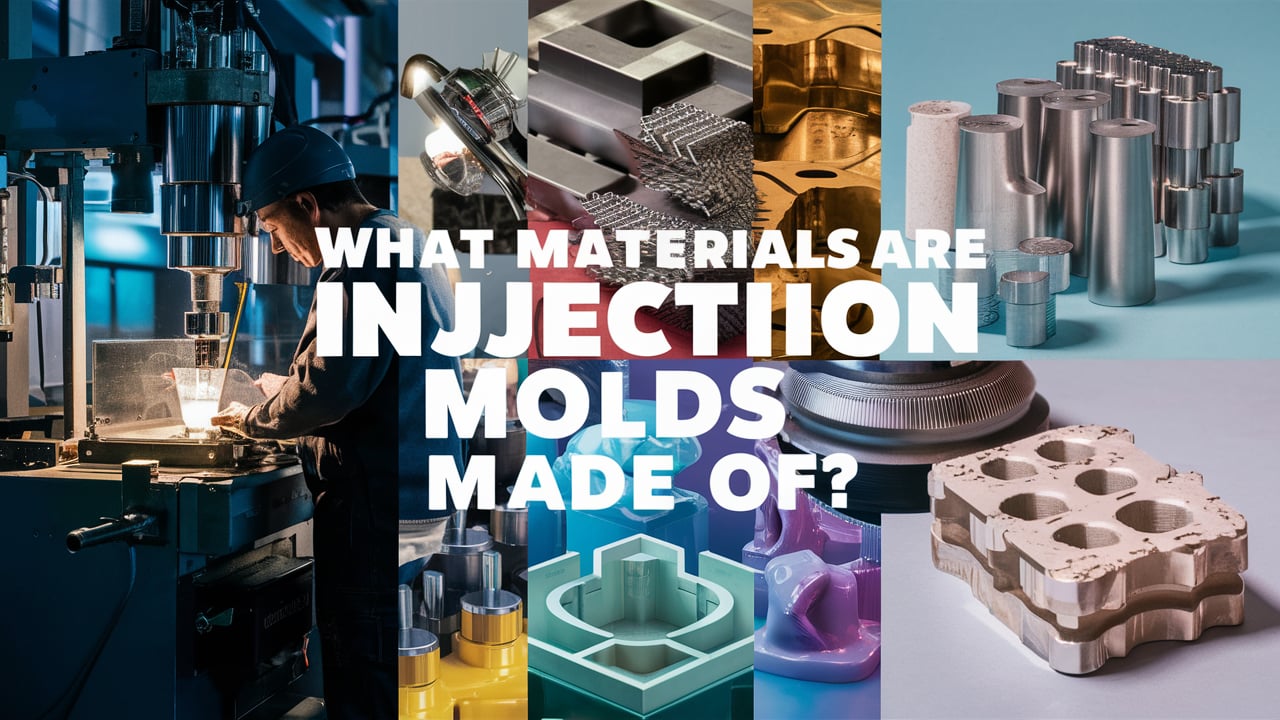

Les moules d'injection sont généralement fabriqués en métal, en général en acier ou en aluminium. Le choix du matériau dépend de facteurs tels que le coût, la qualité, la durée du cycle de production et la complexité de la pièce. En tant que professionnel fabricant de moulage par injection de matières plastiquesJe vais vous aider à examiner de plus près les matériaux de moulage les plus populaires utilisés dans le moulage par injection.

L'importance de la sélection des matériaux

Le choix du bon matériau est essentiel pour les moules d'injection. Le moule doit résister à des températures élevées, à la pression et à l'usure abrasive pendant les cycles répétés de moulage par injection. L'utilisation d'un matériau inadapté peut entraîner des dommages ou une défaillance du moule, ce qui se traduit par des retards de production et des coûts.

Le matériau du moule influe également sur la qualité des pièces. Un moule de précision en acier produira des pièces de meilleure qualité avec des tolérances plus serrées qu'un moule prototype en aluminium. Le matériau a même une incidence sur le coût : un moule en aluminium coûte beaucoup moins cher qu'un moule en acier prétrempé, mais il ne durera pas aussi longtemps.

Il est clair que le choix du matériau du moule implique des compromis importants entre la qualité, la durabilité et le coût.

Quels sont les matériaux utilisés dans les moules à injection ?

Les moules d'injection sont généralement fabriqués en métal, en général en acier ou en aluminium. Le choix du matériau dépend de facteurs tels que le coût, la qualité, la durée de la production et la complexité de la pièce. Examinons de plus près les matériaux les plus courants utilisés dans le moulage par injection.

Matériaux les plus courants pour les moules d'injection

La majorité des moules d'injection de production sont fabriqués en métal, généralement en acier ou en alliage d'aluminium. Voici un aperçu des matériaux les plus courants pour les moules.

1. Acier P20 prétrempé

L'acier P20 est considéré comme le "cheval de bataille" des moules grâce à sa combinaison d'usinabilité, de durabilité et de rentabilité. Il est couramment utilisé pour les moules ayant des cavités plus petites ou pour les petites séries inférieures à 500 000 cycles.

Le principal inconvénient est que le P20 ne résiste pas à une production en très grande quantité. Pour des séries plus importantes, il est préférable d'utiliser des aciers à outils trempés.

2. Aciers à outils trempés

Les aciers à outils H13 et S7 offrent une durabilité exceptionnelle pour les longues séries de production dépassant 500 000 cycles. La dureté varie entre Rockwell 50-55 pour l'acier H13 et Rockwell 55-60 pour l'acier S7.

Ces aciers à outils sont traités thermiquement pour obtenir une dureté et une résistance à l'usure maximales. Cela représente un coût supérieur à celui de l'acier P20, mais garantit la longévité sur des millions de cycles de moulage.

3. Alliages d'aluminium et de béryllium

Pour les prototypes et les moules de faible volume, alliages d'aluminium comme la série 7000, permettent de réaliser des économies par rapport à l'acier tout en offrant une bonne durabilité. Les alliages de cuivre au béryllium sont également utilisés, combinant la résistance à l'usure et le transfert rapide de chaleur pour des cycles rapides.

Le principal inconvénient est la durée de vie plus courte des moules par rapport à l'acier, ce qui rend l'aluminium inadapté à la production en grande série.

Matériaux métalliques exotiques pour les moules à injection

Alors que l'acier et l'aluminium constituent 90% des moules d'injection, de nouveaux alliages exotiques apparaissent pour répondre aux besoins de performances extrêmes :

Alliage de cuivre au béryllium - Combine une conductivité thermique très élevée avec une bonne résistance à l'usure. Permet des cycles très rapides. Utilisé pour les pièces plastiques à très haut volume et à coût sensible qui nécessitent des cycles inférieurs à 60 secondes.

Alliage d'aluminium et de béryllium - Alliage d'aluminium avancé avec additif de béryllium pour une rigidité 5 fois supérieure à celle de l'aluminium 7075. S'usine facilement tout en permettant des noyaux de moules plus fins et de haute précision. Utilisé pour les géométries complexes nécessitant une rigidité extrême.

Acier maraging - Un acier à très haute résistance qui atteint le double de la dureté de l'acier à outils S7 (Rockwell 60+), avec une excellente stabilité dimensionnelle et une bonne aptitude au polissage. Il est utilisé pour les géométries complexes à tolérance zéro qui nécessitent une précision extrême et une durabilité sur des millions de cycles.

Alliage d'Inconel - Superalliage présentant une résistance extrême à la chaleur et à la corrosion. Il résiste à plus de 1000°C pour le moulage de résines à haute température comme le PEEK, sans corrosion. Il est beaucoup plus coûteux que l'acier à outils mais offre des performances inégalées.

Facteurs qui influencent la sélection des matériaux

De nombreuses variables influencent le choix du meilleur matériau lors de l'outillage d'un moule d'injection :

Géométrie des pièces et tolérances - Les moules de précision nécessitent des matériaux plus durs et résistants à l'usure, comme l'acier à outils. Les géométries plus basiques permettent l'utilisation de métaux plus souples comme l'aluminium.

Volumes de production - Les moules en acier permettent de produire des volumes très élevés, supérieurs à 500 000 cycles. Pour les petites séries inférieures à 100 000 pièces, les moules en aluminium permettent de réduire les coûts.

Durée du cycle - Les alliages de cuivre au béryllium ou d'aluminium maximisent le transfert de chaleur pour des cycles rapides de moins de 60 secondes. Les moules en acier ont des cycles plus lents mais offrent une durée de vie plus longue.

Besoins en performances des pièces - Les résines avancées comme le PEEK nécessitent des moules en acier pour obtenir des pièces de haute précision et de haute performance. Les résines de base comme le PP sont plus tolérantes pour les moules en aluminium.

Coûts - Le matériau du moule influe considérablement sur les coûts globaux. Les moules en aluminium et en béryllium coûtent beaucoup moins cher au départ, mais s'usent plus vite que l'acier. Ce facteur doit être mis en balance avec les volumes de production et les exigences en matière de durée de vie.

Principaux enseignements sur les matériaux pour moules d'injection

Le choix du matériau implique des compromis importants entre la qualité des pièces, les coûts d'outillage et la durabilité. Les aciers à outils trempés offrent des performances exceptionnelles et des durées de vie supérieures à 5 millions de tirs, à un coût élevé. Les moules en aluminium constituent une option moins coûteuse pour les prototypes et les petites séries jusqu'à 100 000 pièces.

Les nouveaux alliages au béryllium et les aciers maraging poussent plus loin les capacités des moules pour les géométries de précision nécessitant des cycles très élevés. Alors que les alliages exotiques permettent des performances extrêmes des moules, l'acier P20 prétrempé couvre près de 90% des applications de moulage par injection avec un équilibre éprouvé de qualité, de durabilité et de rentabilité.