Lo stampaggio a iniezione di plastica ha rivoluzionato la produzione. Questo processo fondamentale produce qualsiasi cosa, dai Lego alle custodie per iPhone, utilizzando macchinari specializzati. Ma cos'è esattamente lo stampaggio a iniezione di plastica? E che ruolo svolge nell'economia globale?

In questa guida completa, come professionista produttore di stampaggio a iniezione di plasticaIl processo di stampaggio a iniezione della plastica viene descritto passo per passo. Scoprirete anche perché i principali produttori si affidano allo stampaggio a iniezione per la produzione di massa di articoli in plastica.

Che cos'è il processo di stampaggio a iniezione della plastica?

Lo stampaggio a iniezione di plastica è un processo di produzione che trasforma i pellet di plastica in pezzi completamente formati. Macchine specializzate fondono la resina plastica e la iniettano ad alta pressione in stampi in acciaio personalizzati. Dopo che la plastica si è raffreddata e indurita, lo stampo si apre per rivelare i prodotti appena creati.

Questo processo ad alto volume rende lo stampaggio a iniezione di plastica ideale per la produzione di massa. Infatti, i produttori lo utilizzano per produrre miliardi di componenti in plastica identici ogni anno. I più comuni pezzi stampati a iniezione includono tappi di bottiglia, esche da pesca e persino dispositivi medici. Anche l'industria automobilistica utilizza questa tecnica per realizzare intricati pezzi di cruscotto.

Le 4 fasi del processo di stampaggio a iniezione della plastica

Il processo di stampaggio a iniezione della plastica può essere suddiviso in quattro fasi principali:

- Serraggio

- Iniezione

- Raffreddamento

- Espulsione

Questo definisce il ciclo completo di stampaggio che si ripete per creare un pezzo dopo l'altro utilizzando una tecnica di produzione ad alto volume.

Fase 1: serraggio

Per avviare la sequenza di stampaggio a iniezione, le due metà dello stampo si chiudono, formando la cavità dello stampo. Le metà dello stampo sono saldamente bloccate insieme sotto pressione per mantenere lo stampo chiuso durante il processo di iniezione.

I tiranti esterni allo stampo collegano la metà stazionaria alla metà mobile per garantire la rigidità e sopportare la pressione durante il serraggio.

Fase 2: iniezione

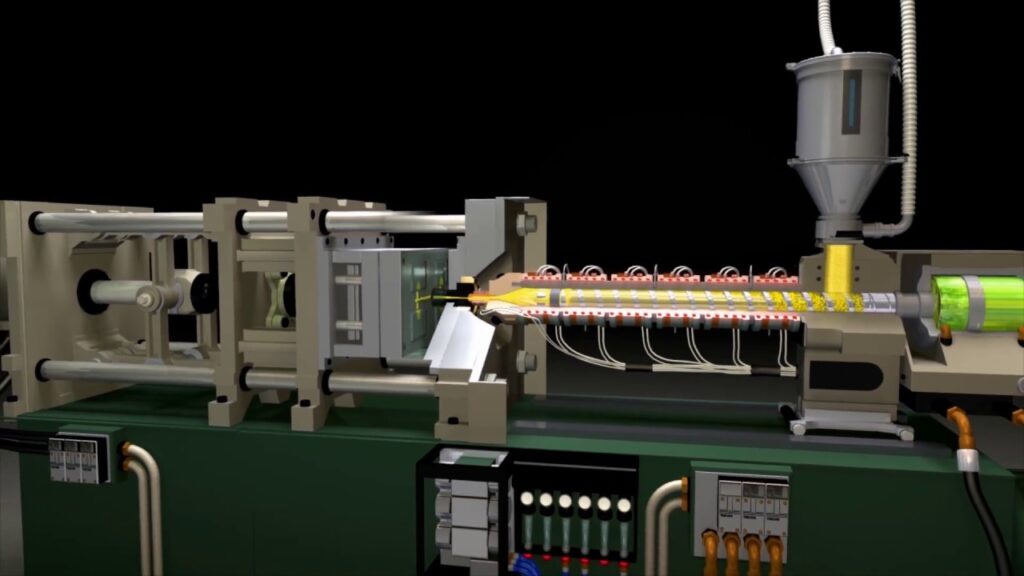

Con lo stampo ben chiuso, la fase successiva consiste nell'iniettare la plastica fusa nella cavità dello stampo. L'unità di iniezione della pressa a iniezione contiene una tramoggia, un barile, una vite e un ugello.

I pellet di plastica vengono introdotti dal serbatoio nel cilindro. La coclea ruota e si sposta all'indietro, consentendo ai pellet di entrare e avanzare.

Potenti fasce di riscaldamento fondono i pellet di plastica a temperature elevate. Quando la vite si muove in avanti, crea una pressione sufficiente per iniettare la plastica fusa attraverso l'ugello e nella cavità dello stampo.

Fase 3: raffreddamento

Dopo il riempimento della cavità, la pressione di mantenimento viene mantenuta per consentire al gate di solidificarsi e impedire alla plastica fusa di fluire all'indietro. Questo confezionamento avviene a temperatura e pressione ottimali.

In questa fase, i canali di raffreddamento trasportano il refrigerante intorno alla superficie dello stampo per solidificare la plastica fusa. L'esatto tempo di raffreddamento dipende dallo spessore delle pareti e dalla complessità del pezzo in plastica. Le pareti più spesse richiedono un ciclo di raffreddamento più lungo.

Un adeguato controllo della temperatura è fondamentale per garantire un raffreddamento uniforme. In questo modo si prevengono i difetti dovuti a un raffreddamento rapido e si evitano i cicli lunghi dovuti a un raffreddamento lento.

Fase 4: espulsione

Quando la temperatura si abbassa, il pezzo solidificato è pronto per essere rimosso. La forza di serraggio che trattiene le due metà si indebolisce e lo stampo si apre.

Infine, i perni di espulsione spingono i pezzi di plastica finiti fuori dalla cavità dello stampo, consentendo all'operatore di rimuovere i pezzi dalla macchina di stampaggio. Lo stampo si richiude, il ciclo di produzione si ripete e un nuovo pezzo di plastica prende forma.

Strumenti necessari per il processo di stampaggio a iniezione della plastica

Il processo di stampaggio a iniezione richiede una macchina per lo stampaggio a iniezione e uno stampo. Lo stampo è fissato all'interno della pressa a iniezione e riceve la plastica fusa per formare i pezzi.

Macchina per lo stampaggio a iniezione - Contiene una tramoggia, un barile, unità di riscaldamento, un pistone, uno stampo e un'unità di bloccaggio. Disponibili con layout orizzontale e verticale, le nuove macchine completamente elettriche offrono precisione ed efficienza energetica superiori. Le dimensioni delle presse variano da 5 a oltre 6.000 tonnellate di forza di chiusura.

Stampo - Gli stampi hanno una cavità con la geometria precisa del pezzo finale. Possono avere una singola cavità o più cavità per la produzione di grandi volumi. I canali sono lavorati per il raffreddamento dello stampo, il sistema di espulsione, ecc. Gli stampi complessi possono essere dotati di slitte, camme, tavole rotanti e altri dispositivi per la produzione di parti in plastica complesse.

Materie prime utilizzate nello stampaggio a iniezione

C'è una vasta gamma di polimeri termoplastici adatti alle applicazioni di stampaggio a iniezione. I più comuni sono il polietilene (PE), cloruro di polivinile (PVC), polistirene (PS), acrilonitrile butadiene stirene (ABS) e polipropilene (PP).

Questi materiali plastici sono disponibili in forma di pellet per lo stampaggio a iniezione. I produttori possono utilizzare diversi riempitivi, rinforzi, lubrificanti, coloranti, ritardanti di fiamma e altri additivi per modificare le proprietà del materiale.

Selezionano il tipo di plastica ottimale in base alle proprietà meccaniche, alle capacità termiche, alla resistenza chimica, alle opzioni di colore, agli additivi per prestazioni speciali e ad altri requisiti per i componenti finiti.

Vantaggi dello stampaggio a iniezione di plastica

Lo stampaggio a iniezione di materie plastiche offre un'efficienza produttiva unica che lo rende un metodo di produzione privilegiato in molti settori. Ecco alcuni dei suoi vantaggi:

Produzione ad alto volume - Una volta impostata, la macchina per lo stampaggio a iniezione può produrre migliaia di pezzi di plastica identici in un solo giorno. L'automazione consente una produzione di massa 24 ore su 24. I costi dei pezzi sono bassi.

Tolleranze fini - Lo stampaggio a iniezione può mantenere tolleranze più strette rispetto a processi concorrenti come la lavorazione CNC o la fusione. I pezzi hanno un alto grado di precisione con poche variazioni tra i pezzi.

Versatilità dei materiali - I polimeri termoplastici offrono un'enorme variazione in termini di proprietà meccaniche, estetica, resistenza chimica, prestazioni, ecc. I pezzi possono essere colorati, riempiti o modificati per ottenere qualità speciali. Le plastiche riciclate riducono i costi.

Geometrie complesse - Gli stampi a più cavità che utilizzano le tecniche di azione laterale, svitamento e nucleo collassabile possono produrre pezzi molto complessi senza necessità di lavorazioni secondarie.

Consolidamento dell'assemblea - Lo stampaggio a inserto consente di inserire componenti preassemblati all'interno di un pezzo in plastica durante la produzione. Le tecniche a più riprese utilizzano riprese sequenziali di plastiche diverse. Questo semplifica l'assemblaggio del prodotto.

Produzione veloce - Una volta che lo stampo e la macchina sono stati impostati, i tassi di produzione dello stampaggio a iniezione sono molto più rapidi rispetto ad alternative come la lavorazione CNC o la stampa 3D. Le riprese richiedono secondi o minuti. L'automazione 24/7 massimizza la programmazione della produzione.

Manodopera ridotta - L'automazione dei sistemi di stampaggio a iniezione riduce notevolmente i costi di manodopera. I robot gestiscono anche i pezzi finiti. Un solo operatore può gestire più macchine/stampi e supervisionare i sistemi di movimentazione dei pezzi.

Limitazioni dello stampaggio a iniezione di plastica

Nonostante le capacità di produzione di massa, lo stampaggio a iniezione della plastica presenta alcune limitazioni:

Costi elevati della muffa - Gli stampi di precisione in acciaio hanno un costo iniziale elevato. Gli stampi in alluminio hanno un costo inferiore per le piccole produzioni, ma non possono sostenere cicli lunghi. Tuttavia, volumi di pezzi più elevati distribuiscono il costo dello stampo sul totale dei pezzi prodotti.

Materiale di scarto - I pezzi di scarto possono essere 5-10% in peso. Le materozze, le guide e le porte finiscono come scarti. Una buona progettazione ottimizza l'uso del materiale. I granulatori macinano le materozze e le guide in rimacinato da riciclare in pezzi.

Peso della parte - I pezzi di plastica molto grandi tendono ad afflosciarsi o a deformarsi sotto il loro stesso peso quando si raffreddano in stampi aperti. La maggior parte dei pezzi è limitata a un paio di chili, ma anche di più se realizzati in forma cava. La costruzione su due lati evita il cedimento dei pezzi di grandi dimensioni.

Lavorazione secondaria - Alcuni aspetti dello stampo, come gli angoli esterni taglienti, devono essere lavorati dopo lo stampaggio per ottenere una finitura ottimale. Altre operazioni secondarie, come la filettatura dei fori o l'assemblaggio degli inserti, avvengono dopo lo stampaggio.

Applicazioni dello stampaggio a iniezione di materie plastiche

Le materie plastiche stampate a iniezione hanno rivoluzionato la produzione in tutti i settori, da quello automobilistico a quello medico. I consumatori utilizzano componenti in plastica stampata a iniezione negli oggetti di uso quotidiano.

Ecco alcune applicazioni chiave:

Automotive - Pannelli, paraurti, componenti per l'illuminazione, serbatoi per i fluidi, alloggiamenti per la strumentazione del cruscotto e parti per la ventilazione termica sono ampiamente utilizzati nello stampaggio a iniezione. Le tecniche più recenti stampano compositi ibridi plastica-metallo e parti sovrastampate a iniezione.

Elettronica - Gli alloggiamenti dei dispositivi mobili, le tastiere dei computer, gli esterni dei telecomandi TV e altri dispositivi elettronici di consumo si affidano a parti in plastica di precisione prodotte con lo stampaggio a iniezione. Questo processo consente anche di stampare minuscoli connettori elettrici e involucri di precisione.

Industria medica - Siringhe monouso, fiale, valvole, tubi per flebo, strumenti chirurgici come le pinze e dispositivi diagnostici stampati in plastica per dispositivi medici. Anche le protesi leggere più recenti utilizzano plastiche stampate a iniezione.

Industria dell'imballaggio - Lo stampaggio a iniezione produce bottiglie, contenitori, tappi e chiusure in plastica, astucci, vassoi e sacchetti per beni di consumo. Gli imballaggi per alimenti stampano plastiche antibatteriche. Gli imballaggi per cosmetici si concentrano soprattutto su parti estetiche in plastica.

Giocattoli - Dalle parti di montaggio dei modelli, alle bambole, ai pezzi dei giochi da tavolo, lo stampaggio a iniezione offre la versatilità e la precisione necessarie per i giocattoli prodotti in serie. I giocattoli possono replicare progetti intricati, impossibili con la maggior parte delle altre tecniche di produzione.

Articoli per la casa - I prodotti in plastica di uso quotidiano utilizzano lo stampaggio a iniezione, tra cui contenitori, utensili da cucina, ventilatori, componenti per il vuoto, organizer, elettrodomestici e accessori per il bucato.

Lo stampaggio a iniezione sfrutta i materiali termoplastici ingegnerizzati per produrre la maggior parte dei componenti in plastica in diverse applicazioni commerciali e di consumo!

In conclusione

Il processo di stampaggio a iniezione di materie plastiche modella polimeri plastici selezionati in prodotti industriali e di consumo utilizzabili mediante stampi. Questa tecnica di produzione ad alto volume si basa su principi scientifici di stampaggio per ottenere precisione, ripetibilità e alti tassi di produzione.

Lo stampaggio a iniezione trasforma pellet termoplastici granulari in pezzi stampati alimentando la materia prima da plastificare in condizioni controllate di calore e pressione, prima di iniettarla in cavità di precisione dello stampo. Quando i pezzi si raffreddano e polimerizzano, possono essere espulsi dagli stampi e il ciclo di stampaggio si ripete automaticamente.

Grazie alla versatilità dei materiali termoplastici, al consolidamento dell'assemblaggio in parti, allo stampaggio di precisione di componenti piccoli e complessi e all'automazione che massimizza la produzione, lo stampaggio a iniezione offre un'eccezionale produttività produttiva in quasi tutti i settori.