Che cos'è la posizione di commutazione nello stampaggio a iniezione?

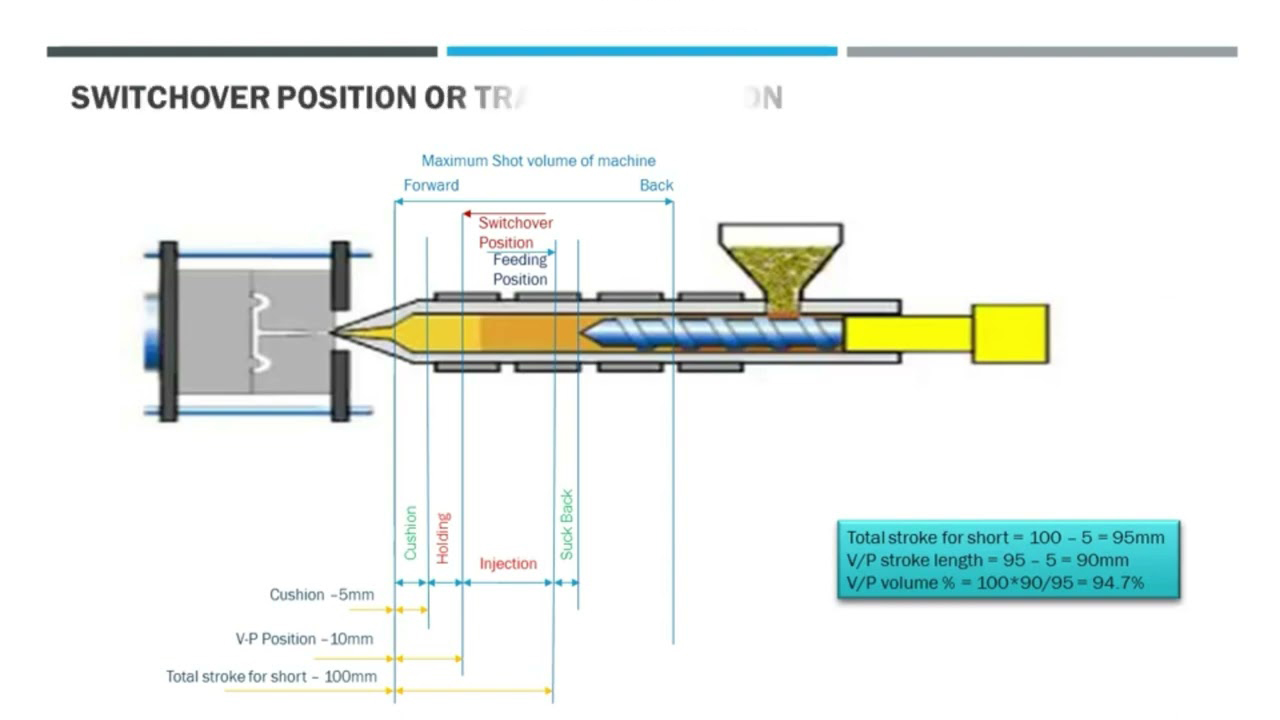

La posizione di commutazione, nota anche come punto di commutazione V/P, è un punto di transizione cruciale nel processo di stampaggio a iniezione. Questa posizione indica il momento in cui la pressa a iniezione passa da una fase di riempimento guidata dalla velocità a una fase di confezionamento guidata dalla pressione.

Capire cosa sia la posizione di commutazione e come ottimizzarla è fondamentale per produrre pezzi stampati coerenti e di alta qualità. In questa guida completa, come professionista produttore di stampaggio a iniezione di plasticaVi spiegherò tutto quello che c'è da sapere per determinare e controllare la posizione di commutazione nello stampaggio a iniezione di precisione.

Quando avviene il passaggio al digitale?

Durante il ciclo di stampaggio a iniezione, vi sono due fasi distinte che riempiono le cavità dello stampo con la plastica fusa:

- La fase di riempimento o iniezione

- La fase di imballaggio o di mantenimento

La posizione di commutazione segna la transizione tra queste due fasi:

- Fase di riempimento: La vite scatta in avanti, iniettando plastica fusa nello stampo a una velocità controllata. L'obiettivo è riempire rapidamente circa 95-98% dello stampo.

- Passaggio al digitale: Nella posizione di commutazione, la macchina passa dal controllo della velocità al controllo della pressione. Questo avviene solitamente quando la cavità viene riempita.

- Fase di imballaggio: La vite applica una pressione costante per riempire lo stampo e compensare il ritiro del materiale durante il raffreddamento.

Quindi, riassumendo:

- La posizione di commutazione è il passaggio dal controllo della velocità al controllo della pressione.

- Si verifica tipicamente quando la cavità dello stampo è piena 95-98%

- La determinazione del punto di commutazione ottimale è fondamentale per la coerenza

Vediamo ora come determinare quando deve avvenire la commutazione.

Come si determina la posizione di commutazione?

Esistono alcuni modi comuni con cui le macchine per lo stampaggio a iniezione possono rilevare quando passare dal riempimento al confezionamento:

1. Per posizione della vite

È il metodo più diffuso. La macchina monitora il movimento lineare della vite durante l'iniezione. Quando la vite raggiunge una posizione prestabilita, di solito 95-98% della sua posizione massima di avanzamento, viene attivata la commutazione.

La posizione della vite è un indicatore del riempimento della cavità. La logica è che se la vite si è spostata in una certa posizione, la cavità dello stampo dovrebbe ora essere in gran parte riempita di plastica.

Tuttavia, questo metodo può essere incoerente:

- Le differenze di densità o viscosità del materiale da un colpo all'altro alterano la correlazione tra la posizione della vite e la percentuale di riempimento della cavità.

- L'usura della vite e del cilindro può modificare i valori di posizione nel tempo.

Tuttavia, la posizione della vite è semplice e sufficiente per molte applicazioni.

2. Per pressione

Alcune macchine possono passare dal controllo della velocità a quello della pressione quando la pressione di iniezione misurata raggiunge un setpoint.

Man mano che lo stampo si riempie di plastica, la pressione aumenta gradualmente. Quando la pressione raggiunge il livello prestabilito, che in genere indica un riempimento 95%+, si verifica la transizione.

In questo modo si eliminano le incongruenze causate dall'usura della vite e dalle variazioni di consistenza del materiale. La pressione è direttamente correlata al riempimento della cavità, a prescindere dalle condizioni dell'apparecchiatura o dalla resina differenze di lotto.

Tuttavia, questo metodo può essere vanificato se fattori come la velocità di iniezione o la temperatura dello stampo subiscono variazioni significative.

3. Per tempo

Un'altra opzione è la commutazione in base al tempo di iniezione. La macchina utilizza semplicemente un timer per effettuare la transizione in un momento costante di ogni ciclo.

Ad esempio, l'analisi dei dati può mostrare che 1,4 secondi di iniezione a una certa velocità riempiono in modo affidabile 95% dello stampo. La macchina passerebbe quindi dal controllo della velocità a quello della pressione ogni volta a 1,4 secondi.

Tuttavia, questo approccio è raramente realizzabile. Per impostare e mantenere un valore di tempo preciso, parametri come le dimensioni del pezzo, la viscosità del materiale, la velocità di iniezione e il design dello stampo devono essere estremamente costanti da una produzione all'altra. Nella maggior parte degli scenari reali, ci sono troppe variabili incontrollabili per affidarsi a un timer fisso.

4. Per pressione della cavità

Infine, i sensori di pressione in cavità rappresentano il modo più avanzato e preciso per individuare la posizione di commutazione.

I sensori discreti posizionati nello stampo misurano la pressione in tempo reale all'interno delle cavità durante l'iniezione. Quando i sensori indicano che la pressione raggiunge un obiettivo, corrispondente al riempimento 95%, viene attivata la commutazione.

Questo approccio tiene conto delle inevitabili incongruenze tra una ripresa e l'altra, come le variazioni di viscosità del materiale, le fluttuazioni di temperatura, l'usura della vite, ecc. Inoltre, elimina le variabili di deflessione dello stampo presenti nei sensori montati sulla macchina.

Tuttavia, l'integrazione di questi sensori aggiunge costi e complessità. Ogni stampo deve essere dotato di sensori cablati o wireless e dell'hardware di trasmissione dati necessario per comunicare con il controllore centrale.

Perché il passaggio al digitale è importante

La posizione di commutazione collega la fase di iniezione e la fase di confezionamento. Garantisce il corretto riempimento della cavità nel momento in cui la macchina passa ad applicare la pressione di confezionamento.

La giusta transizione è fondamentale per lo stampaggio di pezzi di alta qualità:

- Commutazione prematura possono provocare brevi scatti. Se la pressione diminuisce prima che la cavità si riempia completamente, il materiale smette di fluire, lasciando sezioni non riempite.

- Il passaggio al confezionamento dopo il riempimento della cavità può comportare lampeggiante in corrispondenza della linea di separazione o dei perni di espulsione. Il materiale in eccesso non può che fuoriuscire.

- Il punto di commutazione ottimale bilancia il rapido riempimento della cavità garantendo al contempo un'ampia pressione per il riempimento dello stampo. Il risultato è stabilità dimensionale da colpo a colpo.

Da qui si deduce che Una tempistica di commutazione coerente, attivata a circa 95% di riempimento, porta a un riempimento uniforme della cavità da ciclo a ciclo. Ciò significa pesi e dimensioni stabili dei pezzi, minori perdite di scarti e componenti di qualità superiore.

Come ottimizzare la posizione di commutazione

Iniziare a esaminare i dati storici del processo per stabilire un valore target iniziale di commutazione. I successi o gli insuccessi ottenuti in passato nello stampaggio dello stesso utensile con lo stesso materiale forniscono una base ragionevole.

Raccogliere set di dati che mappano i valori di commutazione registrati e le metriche di qualità dei pezzi ciclo per ciclo. La registrazione di posizione della vite, pressione, pressione della cavità, tempo di riempimento, ecc. consente di valutare le correlazioni tra la commutazione e le dimensioni chiave su numerosi cicli:

- Il passaggio da una posizione all'altra avviene in modo costante o ci sono variazioni da un colpo all'altro?

- Le transizioni precoci o tardive sono correlate a parti fuori specifica?

- Quale valore di commutazione tende a produrre la maggiore stabilità dimensionale?

L'analisi di queste relazioni di dati aiuta a restringere la posizione ottimale. Ulteriori test di convalida mettono a punto le impostazioni della macchina, come la velocità di iniezione, la temperatura dello stampo e così via, per contribuire a creare e mantenere le condizioni desiderate per più cicli.

Punti di partenza tipici per la posizione di commutazione in base al metodo di transizione:

- Posizione della vite: 95-98% della corsa completa della vite

- Pressione di iniezione: ~95% di pressione massima di riempimento

- Sensori di pressione cavitaria: 90-98% della pressione di riempimento richiesta

Le macchine elettriche di precisione di oggi e i controlli di processo più intelligenti consentono di impostare un posizionamento di commutazione altamente ripetibile per ottenere componenti stampati incredibilmente uniformi.

Lo sviluppo di un processo robusto con un controllo ottimizzato della commutazione V-P offre enormi vantaggi in termini di qualità. Ma senza un'accurata raccolta e convalida dei dati all'inizio e un monitoraggio disciplinato e continuo, anche minime variazioni possono compromettere l'intero sforzo. Una verifica rigorosa del processo assicura una produzione di precisione costante su lunghe tirature.

Conclusione

Il posizione di commutazione segna la transizione vitale durante lo stampaggio a iniezione quando la macchina passa dal riempimento della cavità a velocità controllata (iniezione) all'applicazione di una pressione costante (imballaggio). Questo passaggio avviene in genere a 95-98% di riempimento della cavità.

Selezione della soluzione più appropriata metodo di rilevamento della commutazione - La posizione della vite, la pressione di iniezione, il tempo preciso o i sensori diretti della cavità consentono di determinare quando lo stampo ha raggiunto la percentuale di riempimento parziale desiderata. In questo modo si attiva il comando di cambio di riempimento/imballaggio calcolato, ciclo dopo ciclo.

La stretta correlazione tra i punti di commutazione monitorati e le caratteristiche di produzione misurabili aiuta a identificare i valori di transizione ottimali. Il mantenimento di questi parametri di processo idealizzati aiuta a massimizzare la produttività e a ridurre al minimo le deviazioni. L'attenta verifica che vengano prodotti solo pezzi correttamente formati e conformi a tutte le specifiche costituisce un'essenziale garanzia di qualità.

Con centinaia di impostazioni di dispositivi e proprietà di materiali interconnessi che influenzano la precisione complessiva, verifica delle prestazioni attraverso una valutazione completa dei dati, conferma che i limiti di qualità misurati statisticamente soddisfano in modo sostenibile le aspettative attraverso campagne di produzione prolungate.

Ora avete una solida conoscenza di cosa sia esattamente la posizione di commutazione e di come sfruttarla per un controllo meticoloso del processo. L'attivazione costante della transizione nel punto ideale della sequenza di riempimento e confezionamento favorisce un'enorme coerenza dei pezzi e riduce al minimo le variazioni che compromettono l'efficienza e la qualità.

Quali domande avete ancora sulla determinazione e sull'ottimizzazione della posizione di commutazione per le vostre applicazioni di stampaggio a iniezione di precisione? Fatemelo sapere nei commenti!