Lo stampaggio a iniezione è parte integrante della produzione moderna. Questo processo crea parti complesse in plastica ad alta velocità utilizzando degli stampi. Quando la plastica riscaldata viene iniettata nello stampo, passa attraverso un canale chiamato canale di colata. Che cos'è esattamente un canale di colata nello stampaggio a iniezione? Come professionista produttore di stampaggio a iniezione di plastica, vi aiuterò a scoprirlo!

Che cos'è il canale di colata nello stampaggio a iniezione?

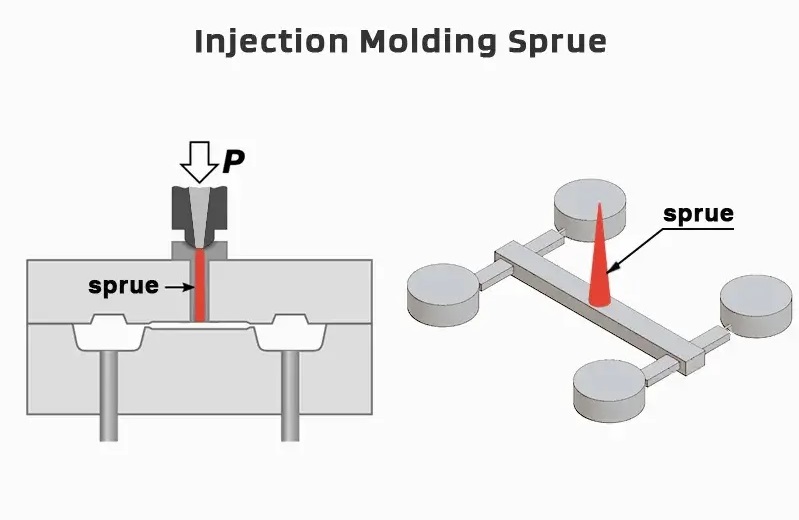

Un canale di colata è un passaggio che consente alla plastica fusa di fluire dall'ugello di iniezione alla cavità dello stampo. Serve come condotto per trasferire il materiale dal cilindro della pressa a iniezione allo stampo.

Il canale di colata segna il punto di ingresso della plastica nel sistema di guide e cancelli dello stampo. È il primo canale attraverso cui scorre il polimero fuso dopo l'uscita dall'ugello. Un'adeguata progettazione del canale di colata è fondamentale per un processo di riempimento dello stampo regolare e una buona qualità del pezzo.

Tipi di materozze

Nello stampaggio a iniezione esistono due categorie principali di materozze: a caldo e a freddo. Esaminiamole entrambe:

Materozza a caldo

Un canale di colata caldo rimane riscaldato durante il ciclo di stampaggio a iniezione per mantenere la plastica fusa mentre scorre nella cavità dello stampo. Le materozze calde hanno un elemento di riscaldamento integrato, di solito una boccola intorno all'area dell'ugello della materozza.

Alcuni vantaggi dell'utilizzo di un canale di colata caldo includono:

- Tempi di ciclo più rapidi poiché la materozza rimane fusa tra una ripresa e l'altra

- Migliore riempimento di geometrie complesse e di grandi dimensioni

- Qualità dei pezzi più costante

Gli svantaggi sono i costi di stampo più elevati e la difficoltà di manipolazione a caldo. Le materozze calde sono adatte a parti realizzate con polimeri ad alto flusso di fusione come policarbonato e polietilene.

Materozza a freddo

A differenza delle materozze calde, le materozze fredde non hanno elementi riscaldanti incorporati. Pertanto, la plastica si congela all'interno della materozza una volta raggiunta la cavità dello stampo. Il canale di colata congelato si stacca facilmente dal pezzo finito dopo lo stampaggio.

Alcuni vantaggi delle materozze fredde:

- Costi di stampaggio inferiori rispetto a quelli a caldo

- Facile rimozione delle parti dopo lo stampaggio

- Richiedono meno manutenzione

Gli svantaggi includono un riempimento incoerente delle cavità e una cattiva finitura superficiale dei pezzi. Le materozze a freddo sono solitamente adatte a polimeri meno viscosi come polipropilene, polistirene e altre resine di base.

Considerazioni sulla progettazione del canale di colata

L'ottimizzazione della progettazione del canale di colata è fondamentale per ridurre al minimo i difetti, come i segni di scorrimento, il riempimento incompleto della cavità e i lunghi tempi di ciclo. Ecco alcuni elementi da considerare:

Diametro

Il diametro corretto del canale di colata assicura un flusso laminare senza troppe turbolenze. Dipende dalla velocità di iniezione, dalla posizione e dai punti di iniezione. In genere, il diametro del canale di colata corrisponde alle dimensioni del foro dell'ugello di iniezione.

Lunghezza

Le materozze più lunghe possono causare la degradazione del materiale a causa dell'eccessiva perdita di calore. Le materozze corte possono creare una brusca caduta di pressione. Per ottenere prestazioni ottimali, la lunghezza delle materozze deve essere compresa tra 6 e 10 volte il diametro dell'ugello.

Forma e conicità

L'ingresso del canale di colata deve corrispondere al profilo curvo dell'ugello per evitare perdite. Una conicità regolare, da più ampia all'ingresso a più stretta al canale di colata, favorisce un flusso uniforme. Le conicità standard variano da 2° a 6°.

Posizione

Posizionare il canale di colata vicino alle sezioni più spesse della cavità dello stampo, dove la temperatura della plastica può rimanere elevata. Evitare le aree sottili che sono soggette a congelamento precoce.

Il corretto posizionamento e la progettazione delle materozze garantiscono un riempimento uniforme dei pezzi e riducono i difetti più comuni, come i colpi corti. In questo modo si ottimizza la qualità dei pezzi, si minimizza l'uso di materiale e si riducono i tempi di ciclo complessivi nella produzione dello stampaggio a iniezione.

Lo stampaggio a iniezione ha sempre bisogno di un canale di colata?

Per la maggior parte dei componenti stampati, l'incorporazione di un canale di colata è necessaria per trasferire il materiale dall'ugello alla cavità e consentire uno sfiato adeguato. In alcuni casi, tuttavia, si può optare per l'inserimento diretto del canale di colata.

Un gate di colata diretto combina le funzioni di un canale di colata e di un gate in uno. Il polimero fluisce direttamente dalla punta dell'ugello nella cavità del pezzo.

Pur essendo semplici, queste porte per materozze hanno dei limiti:

- Funziona solo per cavità singole e piccole. Non è pratico per cavità multiple e complesse.

- Nessun controllo reale sul flusso e sulla pressione del materiale

- La punta dell'ugello deve essere estremamente vicina all'ingresso della cavità.

A causa di tali vincoli, le porte del canale di colata sono raramente utilizzate nello stampaggio a iniezione di produzione.

Riflessioni finali

Capire che cos'è una materozza nello stampaggio a iniezione aiuta a comprenderne l'importanza per ottenere pezzi di qualità. Le materozze alimentano il materiale dal cilindro allo stampo e influenzano notevolmente il processo di stampaggio.

Anche se spesso considerata banale, l'ottimizzazione della progettazione delle materozze non deve essere trascurata. Fattori come il diametro, la lunghezza, l'angolo di conicità e il posizionamento hanno un impatto diretto sull'efficienza del ciclo, sulla riduzione degli scarti e sui risparmi derivanti da cicli più rapidi.

Ogni canale di colata nell'iniezione plastica richiede una personalizzazione in base ai vincoli di posizione, al materiale da stampare, alla geometria del pezzo e ai volumi di produzione. La collaborazione con stampisti esperti consente di creare layout robusti di materozze e canali di colata per l'eccellenza dello stampaggio a iniezione.