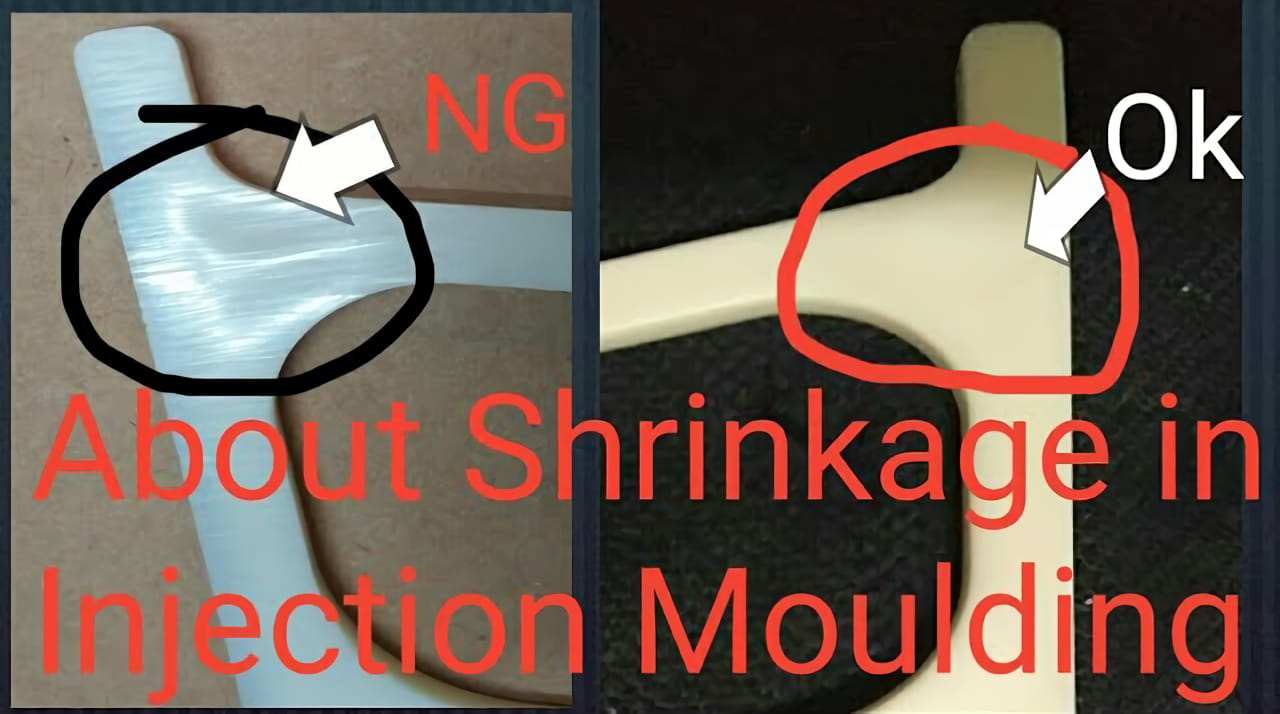

Il ritiro. La rovina di ogni stampatore a iniezione.

Progettate un pezzo con dimensioni perfette. Programmate la macchina per stampi di conseguenza. Eseguite alcuni campioni. Poi bam! I pezzi escono sottodimensionati.

Non è la fine del mondo. Ma a nessuno piacciono le sorprese... soprattutto quando sono in gioco pezzi di alta precisione.

La buona notizia? Il restringimento non deve per forza rovinare la vostra giornata. Con un po' di pianificazione e di attenzione, può essere domato.

Come professionista stampaggio a iniezione di plastica Il costruttore, invece, ci spiegherà come tenere sotto controllo il ritiro, in modo da poter stampare i pezzi secondo le specifiche più esigenti.

Cosa causa il ritiro nello stampaggio a iniezione?

Prima di affrontare le soluzioni, dobbiamo capire quali sono le cause del problema.

Tutte le materie plastiche si restringono quando si raffreddano, passando dalla materia fusa a parti solide. Più la plastica è calda, più le catene polimeriche si espandono. Quando le cose si raffreddano, entra in gioco la contrazione termica. (Come la storia dell'"aria calda che sale" delle elementari).

L'entità del ritiro dipende da alcuni fattori:

- Materiale: Le resine amorfe come l'ABS tendono a restringersi di più rispetto alle resine cristalline come il nylon. Perché? Le catene polimeriche nei materiali amorfi non sono così strettamente impacchettate, quindi c'è più spazio per la contrazione durante il raffreddamento.

- Design dello stampo: I pezzi più spessi o con pareti di spessore non uniforme sono soggetti a un ritiro non uniforme. Le aree più spesse si raffreddano - e quindi si ritirano - più lentamente delle sezioni più sottili.

- Condizioni di lavorazione: Le velocità di iniezione elevate e la bassa pressione di mantenimento consentono al materiale di compattarsi in modo lasco nella cavità dello stampo. Il che consente una maggiore contrazione quando le cose si raffreddano.

Ora che sappiamo perché il restringimento avviene, parliamo di come evitarlo.

Come ridurre il ritiro nello stampaggio a iniezione?

Per tenere sotto controllo le differenze inventariali sono necessari tre approcci principali:

- Ottimizzare la progettazione dello stampo

- Selezionare il materiale giusto

- Regolare i parametri di processo

Vediamo di suddividerli.

1. Ottimizzare la progettazione dello stampo

Se la macchina per stampi facesse a modo suo, ogni pezzo si raffredderebbe esattamente alla stessa velocità in tutte le sezioni. Nessun raffreddamento irregolare = nessun ritiro o deformazione irregolare.

Ma non viviamo in un mondo perfetto. E ottenere un raffreddamento completamente uniforme su complesse geometrie 3D è più facile a dirsi che a farsi.

Tuttavia, possiamo utilizzare alcune strategie di progettazione per avvicinarci il più possibile:

- Eliminare le brusche variazioni di spessore della parete: Cercate di passare gradualmente dalle sezioni sottili a quelle spesse (i filetti sono i vostri amici). In questo modo si evitano i "punti caldi" e si riduce al minimo il restringimento irregolare.

- Attenzione agli angoli: Gli spigoli vivi agiscono come concentratori di sollecitazioni, accentuando il ritiro del materiale. Gli angoli raggiati distribuiscono le sollecitazioni in modo più uniforme.

- Posizionamento strategico delle costole: Le nervature e i tasselli rinforzano le parti senza modificare in modo significativo lo spessore delle pareti. Attenzione però a non creare nuovi punti caldi.

- Componete i vostri cancelli: Il posizionamento della porta determina il flusso del materiale nello stampo. Assicuratevi che il materiale si riempia in modo uniforme. Non ci sono punti deboli in cui il materiale non riesce a riempirsi completamente.

Suggerimento: il software di simulazione può visualizzare in anteprima le distribuzioni di temperatura e il ritiro prima di tagliare l'acciaio. In questo modo è possibile ottimizzare il progetto dello stampo in modo digitale anziché attraverso costosi tentativi ed errori in produzione.

2. Selezionare il materiale giusto

Se è necessaria un'estrema precisione dimensionale, è necessario iniziare con la materia prima giusta.

Ecco alcuni elementi da tenere in considerazione per quanto riguarda il restringimento:

- Resine amorfe e cristalline: Come già detto, i materiali amorfi come l'ABS o il policarbonato (PC) tendono a restringersi maggiormente rispetto alle resine cristalline. L'acetale e il nylon sono opzioni migliori se la contrazione deve essere limitata.

- Plastica rinforzata: L'aggiunta di fibra di vetro, fibra di carbonio o talco nel mix di materiali aumenta la stabilità dimensionale. Il prezzo da pagare è che questi riempitivi o rinforzi possono rendere la plastica più viscosa, causando potenzialmente problemi di stampaggio.

- Conoscere i dati PVT: Ogni fornitore di materiali fornisce informazioni dettagliate sulle caratteristiche di ritiro della propria resina in diversi intervalli di temperatura e pressione (dati PVT). Esaminate queste informazioni per scegliere l'opzione migliore.

In conclusione: Collaborate con il vostro fornitore di materiali per scegliere la resina che soddisfi le esigenze dell'applicazione e che offra un ritiro minimo.

3. Affinare i parametri di processo

Infine, ma non meno importante, sfruttate la flessibilità delle presse a iniezione per perfezionare il processo di stampaggio stesso.

L'obiettivo è quello di impacchettare il più possibile il materiale nello stampo PRIMA che inizi a solidificare. In questo modo si lascia meno spazio alla contrazione naturale che si verifica durante il raffreddamento.

Ecco alcune modifiche al processo che vale la pena provare:

- Aumentare la pressione: L'applicazione di una maggiore pressione di iniezione costringe le catene polimeriche ad avvicinarsi tra loro. L'aumento della pressione di impaccamento e mantenimento contrasta la contrazione dopo l'iniezione iniziale, compattando ulteriormente le molecole.

- Rallentare i riempimenti: Una velocità di riempimento elevata può lasciare punti deboli nel profilo del materiale. Riducendo la velocità di iniezione, il materiale si compatta maggiormente.

- Prolungare il tempo di raffreddamento: Lo so, lo so... i tempi di ciclo più lunghi incidono sulla produttività. Ma lasciare che i pezzi si raffreddino completamente prima di espellerli evita di rimuoverli in uno stato "solidificato ma ancora in fase di contrazione".

Suggerimento: non portate le pressioni alle stelle fin dall'inizio. Iniziate con prudenza e aumentate gradualmente, valutando la qualità del pezzo. Una pressione eccessiva può anche causare problemi come segni di affondamento, vuoti o bagliori.

Quanto "sovradimensionare" per le differenze inventariali?

Ora arriva il momento della verità.

Per mettere in pratica tutte queste intuizioni è necessario un ulteriore passo: compensare il ritiro con un sovradimensionamento intenzionale della cavità dello stampo.

Ma di quanto?

Come sempre, non esistono regole ferree. Il ritiro dipende da tutti i fattori sopra descritti. La risposta migliore si ottiene producendo campioni che imitino il più possibile lo stampo/processo di produzione.

Tuttavia, ecco alcuni obiettivi indicativi di sovradimensionamento in base alla resina con cui si lavora:

- Polietilene (PE): 2-5%

- Polipropilene (PP): 1.5-3%

- Acrilonitrile butadiene stirene (ABS): 2-4%

- Nylon: 2-4%

Queste percentuali devono essere convalidate mediante campionamenti, ma forniscono punti di partenza ragionevoli per il dimensionamento iniziale degli stampi.

Il segreto sta nel modificare le dimensioni a partire da lì, sulla base di dati reali misurati da pezzi stampati. Sono necessarie alcune modifiche iterative, ma l'azzeramento dell'esatto sovradimensionamento necessario per produrre pezzi di dimensioni precise e dimensionalmente stabili vale lo sforzo.

Nessuno ha detto che lo stampaggio a iniezione sia facile! Ma un po' di conoscenza, combinata con alcune modifiche strategiche al processo, permette di ridurre al minimo i ritiri.

E quando tutto è stato detto e fatto, quel pezzo di buone dimensioni che spunta dallo stampo rende il tutto più utile!