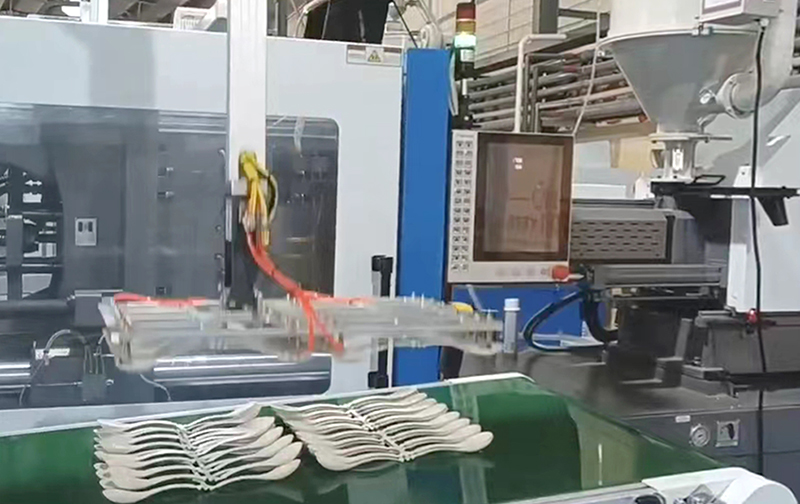

Lo stampaggio a iniezione è uno dei processi di produzione più comuni utilizzati oggi. Consente la produzione di massa di parti in plastica con tolleranze strette, geometrie complesse e caratteristiche dettagliate.

Con l'aumento della sensibilità ambientale di consumatori e produttori, è cresciuto l'interesse per l'utilizzo di bioplastiche sostenibili come l'acido polilattico (PLA) per applicazioni di stampaggio a iniezione.

In questa guida completa, in qualità di professionista produttore di stampaggio a iniezione di plasticaVi illustrerò tutto quello che c'è da sapere sullo stampaggio a iniezione del PLA.

Alla fine, capirete:

- Che cos'è il PLA?

- Proprietà del materiale PLA

- Processo di stampaggio a iniezione del PLA

- Pro e contro dell'utilizzo del PLA

- Difetti comuni nelle parti in PLA

- Come ottimizzare il processo

Diamoci dentro!

Che cos'è il materiale PLA?

PLA è l'acronimo di acido polilattico o polilattide. È una termoplastica biodegradabile derivata da risorse rinnovabili come amido di mais, radici di tapioca, canna da zucchero ecc.

I monomeri di acido lattico prodotti da queste colture sono legati insieme in una reazione di condensazione per formare polimeri di PLA a catena lunga. Le aziende biotecnologiche come NatureWorks producono diversi tipi di PLA per l'utilizzo in diversi settori industriali.

A differenza delle plastiche convenzionali, il PLA è compostabile in condizioni industriali. Si decompone in anidride carbonica e acqua entro 90-180 giorni. Questo lo rende una scelta popolare per gli imballaggi alimentari monouso e per i prodotti di consumo usa e getta.

Le prime generazioni di PLA avevano problemi di fragilità, resistenza al calore e lavorabilità. Nell'ultimo decennio, però, le cose sono migliorate enormemente. I moderni tipi di PLA possono ora eguagliare le proprietà di PET, PS e PP, pur essendo sostenibili.

Proprietà del materiale PLA

Vediamo alcune importanti proprietà del materiale PLA che sono importanti per lo stampaggio a iniezione.

1. Basso punto di fusione - Il PLA fonde tra 130 °C e 180 °C, una temperatura inferiore a quella dei polimeri tradizionali come PS (240 °C) e ABS (220 °C). Ciò consente un facile scorrimento in sezioni sottili e la possibilità di combinare il PLA con additivi sensibili al calore.

2. Cristallizzazione rapida - Il PLA è in grado di sviluppare la cristallinità molto rapidamente rispetto al PET (30×) e al PP (3×). Una cristallizzazione più rapida significa tempi di ciclo ridotti e tassi di produzione più elevati.

3. Bassa permeabilità ai gas - Il PLA consente una minore trasmissione di ossigeno e CO2 rispetto ad altre bioplastiche. Ciò si traduce in un'eccellente durata di conservazione delle bottiglie e dei blister in PLA.

4. Buona chiarezza ottica - Il PLA amorfo può raggiungere una trasparenza prossima a quella del PS e del PET. Ciò è utile per i dispositivi medici e gli alloggiamenti elettronici trasparenti. La chiarezza si riduce quando le parti in PLA diventano semicristalline.

5. Elevata resistenza e rigidità - I prodotti in PLA risultano più rigidi e resistenti rispetto ai contenitori in PP e PET. Il modulo di flessione può variare da 2,7 GPa a 7 GPa a seconda della qualità. La resistenza al calore arriva fino a ~100 ̊C.

6. Scarsa resistenza agli urti - Il PLA puro ha una bassa resistenza all'impatto a causa della rottura fragile. Per questo motivo, per applicazioni durevoli, vengono solitamente aggiunti dei modificatori d'impatto. La forza d'impatto dell'izod varia da 0,5 kJ/m2 (foglio rigido) a 30 kJ/m2 (film temprato).

Come funziona lo stampaggio a iniezione del PLA?

Ora che conosciamo le proprietà del PLA, cerchiamo di capire come stamparne i pezzi a iniezione. Il processo di base consiste in quattro fasi principali:

1. Asciugatura

La resina PLA è altamente igroscopica, cioè assorbe rapidamente l'umidità ambientale. Un'eccessiva umidità porta all'idrolisi e alla perdita di peso molecolare durante la lavorazione della fusione.

Quindi il PLA deve essere adeguatamente essiccato a meno di 250 ppm di umidità prima dell'uso. A tal fine sono necessari essiccatori industriali con punti di rugiada pari a -40°C.

Le raccomandazioni dipendono dal tipo di PLA ma l'essiccazione per una notte a 80 ̊C è di solito sufficiente. La resina essiccata deve essere conservata in contenitori sigillati prima di essere caricata nella macchina di formatura.

2. Plastificazione

Qui i pellet di PLA vengono alimentati per gravità da una tramoggia montata in alto nel cilindro riscaldato della pressa a iniezione.

All'interno del cilindro, la vite alternata sottopone i pellet a taglio meccanico e calore conduttivo. In questo modo i pellet si plastificano in una fusione polimerica omogenea, con temperatura e viscosità uniformi.

La temperatura di plastificazione del PLA standard è compresa tra Da 180°C a 230°C. Per i compound di PLA temprati, la temperatura può arrivare a 260°C. Temperature eccessive favoriscono la degradazione del materiale, che deve essere evitata.

3. Iniezione

Dopo una sufficiente fusione e plastificazione in prossimità della parte anteriore della vite, la dimensione desiderata dei pallini viene ritirata e tenuta pronta per l'iniezione.

La vite si muove quindi rapidamente in avanti, iniettando il polimero fuso nell'utensile dello stampo a temperatura controllata e ad alta pressione.

Lo stampaggio a iniezione del PLA puro richiede pressioni che vanno da Da 55 MPa a 110 MPa. E le velocità di iniezione intorno a Da 150 mm/s a 300 mm/s riempire correttamente le cavità dello stampo.

Pesi molecolari più elevati e PLA additivato potrebbero richiedere condizioni di lavorazione più ottimizzate per ottenere pezzi privi di difetti.

4. Raffreddamento ed espulsione

Dopo il riempimento completo dello stampo, viene mantenuta una pressione di imballaggio per compensare il ritiro del materiale durante la solidificazione e il raffreddamento del pezzo.

È qui che la cinetica di cristallizzazione del PLA fa una grande differenza. Un raffreddamento ottimizzato, combinato con la giusta temperatura dello stampo, consente di espellere più rapidamente il pezzo stampato in PLA, mantenendo la stabilità dimensionale.

I pezzi amorfi richiedono una superficie dello stampo inferiore a 60°C. Per i pezzi semicristallini ad alta resistenza termica, temperature dello stampo intorno ai 90-120°C funzionano molto bene.

I circuiti dell'acqua di raffreddamento regolano con precisione queste temperature in tutto lo stampo. Il trasferimento di calore più rapido riduce anche il tempo del ciclo di stampaggio a iniezione del PLA.

Vantaggi dell'uso del PLA per lo stampaggio a iniezione

Ora che avete capito come funziona lo stampaggio a iniezione del PLA, discutiamo alcuni dei vantaggi che lo rendono un'alternativa interessante.

1. Sostenibilità ambientale - Ricavato da risorse rinnovabili annualmente come il mais e la canna da zucchero, il PLA ha 90% emissioni di carbonio inferiori rispetto alle plastiche tradizionali. Inoltre, riduce la dipendenza dai combustibili fossili per la produzione di materie prime plastiche.

2. Miglioramento dell'immagine aziendale - L'offerta di prodotti in bioplastica ecologica si rivolge agli acquirenti di oggi attenti all'ambiente. Ciò consente ai marchi di rafforzare le loro credenziali ecologiche e la loro responsabilità sociale d'impresa.

3. Costruzione leggera - Con un peso specifico compreso tra 1,21 e 1,25, il PLA è 10% più leggero del PS e quasi 20% più leggero dell'ABS. Ciò consente di risparmiare carburante nelle applicazioni di trasporto.

4. Elaborazione più semplice - La bassa viscosità della massa fusa garantisce una migliore fluidità per i progetti di stampi complessi. Le temperature di lavorazione ridotte consentono di risparmiare sui costi energetici. La rapida cristallizzazione consente inoltre di ridurre i tempi di ciclo.

5. Riduzione dei rischi per la sicurezza - Le emissioni trascurabili e la non tossicità consentono ai prodotti in PLA di essere utilizzati in modo sicuro per l'imballaggio di prodotti medici, farmaceutici e alimentari.

Le sfide dello stampaggio a iniezione del PLA

Nonostante i numerosi vantaggi, la lavorazione del PLA pone alcune sfide uniche durante lo stampaggio a iniezione.

Sensibilità all'umidità - La tendenza del PLA ad assorbire rapidamente l'umidità ambientale rende l'essiccazione un prerequisito prima della lavorazione. L'umidità residua provoca idrolisi, riduzione del peso molecolare e delle prestazioni meccaniche.

Finestra di elaborazione ristretta - Il piccolo intervallo tra le temperature di fusione e di degradazione del PLA offre una finestra di lavorazione ristretta. Ciò richiede un controllo preciso della temperatura per bilanciare produttività e qualità dei pezzi.

Cristallizzazione più rapida - Se da un lato la cristallizzazione rapida migliora i tempi di ciclo, dall'altro il raffreddamento improvviso e le variazioni di temperatura sulle pareti dello stampo provocano un ritiro non uniforme, deformazioni e tensioni strutturali. È necessaria una regolazione intelligente della temperatura.

Resistenza al calore inferiore - Allo stato amorfo, il PLA non può essere utilizzato a temperature superiori a 60 ̊C. Per ottenere una maggiore resistenza al calore sono necessari speciali agenti nucleanti e una morfologia cristallina.

Forza d'urto limitata - Il PLA puro ha una scarsa resistenza agli urti a causa di meccanismi di rottura fragili. Ciò rende necessario l'uso di speciali modificatori d'impatto o plastificanti per applicazioni durevoli che comportano carichi elevati.

Suscettibilità all'idrolisi - Gli ambienti operativi umidi idrolizzano lentamente il PLA nel corso di mesi o anni, rendendo necessaria la sostituzione o lo smaltimento prima di un guasto meccanico. L'uso di stabilizzatori può in qualche modo prevenire questo problema.

Resistenza della linea di saldatura - Le linee di saldatura che si creano tra i fronti di fusione convergenti determinano una resistenza meccanica molto inferiore rispetto a ABS e PC. Per ovviare a questo problema, sono necessari un'adeguata protezione/ventilazione dello stampo e additivi di rinforzo.

Come ottimizzare lo stampaggio a iniezione del PLA?

Una volta compreso il comportamento del PLA nello stampaggio a iniezione, vediamo come ottimizzare il processo.

1. Privilegiare una corretta asciugatura prima della lavorazione in fusione per prevenire la degradazione basata sull'idrolisi della bioplastica. Per ottenere risultati stabili, i livelli di umidità devono essere mantenuti al di sotto di 250 ppm.

2. Utilizzare sistemi a canale caldo con zone del collettore riscaldate esternamente per il trasporto della colata di PLA a basso coefficiente di taglio. In questo modo si evita anche la formazione di bava e di corde nel materiale.

3. Bilanciare correttamente le velocità di riempimento e le pressioni di imballaggio. in base allo spessore e alla geometria del pezzo. La stretta finestra di temperatura del PLA richiede un ottimo controllo del processo.

4. Regolare diligentemente le temperature della superficie dello stampo in base ai livelli di cristallinità richiesti e agli obiettivi di tempo di ciclo. Un raffreddamento uniforme è altrettanto fondamentale per una buona stabilità dimensionale.

5. Considerare l'utilizzo di composti PLA al posto della resina di base per migliorare la fluidità, la forza, la resistenza al calore e l'estetica in base ai requisiti dell'applicazione.

6. Aggiunta di rivestimenti antiusura e anticorrosione per migliorare la durata della superficie dell'utensile, data la natura acida del PLA dopo la decomposizione. Anche le cavità e i nuclei induriti sono utili.

7. Eseguire la manutenzione preventiva con pulizia programmata per rimuovere i residui di PLA dai cilindri di iniezione, dai canali caldi e dalle superfici degli utensili in base ai lotti prodotti.

Conclusione

Con il crescente interesse per le tecnologie sostenibili, il PLA promette di essere una svolta per lo stampaggio a iniezione in tutti i settori industriali in futuro.

Spero che questa guida vi abbia fornito una visione approfondita del comportamento del PLA e delle migliori pratiche attuabili per lo stampaggio a iniezione dei pezzi.

L'ottimizzazione dei parametri di lavorazione e il superamento della sensibilità del PLA all'umidità e alle variazioni di temperatura richiedono un certo impegno. Ma i vantaggi ambientali e commerciali ne valgono la pena.

Fatemi sapere se avete altre domande nei commenti!