Lo stampaggio a iniezione dell'acrilico è il processo di modellazione della plastica acrilica mediante iniezione in uno stampo. In questo modo l'acrilico può essere trasformato in prodotti come lenti, schermi e pannelli. Come professionista stampaggio a iniezione di acrilico Il produttore vi illustrerà passo dopo passo l'intero processo di iniezione dell'acrilico.

Il processo di stampaggio a iniezione dell'acrilico inizia progettando uno stampo per creare il pezzo desiderato. I granuli acrilici vengono quindi essiccati, caricati nella macchina ad iniezione e iniettati nello stampo. Dopo il raffreddamento e l'indurimento, il pezzo in acrilico viene espulso e può essere sottoposto a ulteriori fasi di finitura.

Continuate a leggere per scoprire ogni fase di stampaggio a iniezione di acrilico per aiutarvi a capire esattamente come funziona.

Processo di stampaggio a iniezione dell'acrilico

Fase 1: progettazione dello stampo

Il primo passo è la creazione dello stampo a iniezione per formare i pezzi in acrilico. Lo stampo è composto da due metà, la metà cavità e la metà nucleo, che si uniscono per formare lo spazio interno dello stampo. L'acrilico assume questa forma una volta iniettato.

I progettisti di stampi utilizzano il 3D CAD per modellare con precisione gli stampi a iniezione. Le geometrie e le caratteristiche complesse possono essere progettate nei dettagli e convertite in codice di lavorazione per l'officina stampi. In questa fase iniziale vengono presi in considerazione anche fori, inserti, texture e altre specifiche.

La progettazione dello stampo è fondamentale. Porte intelligenti, sfiati, angoli di sformo assicurano un flusso acrilico corretto e un risultato finale di qualità. Un costruttore di stampi esperto terrà conto di queste sfumature quando realizzerà lo stampo di produzione finale.

Fase 2: Preparazione del materiale acrilico

Nella sua forma grezza, l'acrilico si presenta sotto forma di perline o pellet traslucidi che assomigliano a zucchero granulato. I produttori mantengono la resina acrilica asciutta in un ambiente a clima controllato per mantenere il giusto contenuto di umidità. Un'umidità eccessiva crea bolle e altri difetti una volta iniettata nello stampo.

Alcune resine acriliche sono igroscopiche. Per questo motivo, i produttori caricano il materiale da una tramoggia di essiccazione che contiene letti di essiccazione. Successivamente, essiccatori riscaldati riscaldano l'acrilico a oltre 200°F per eliminare l'umidità residua prima dello stampaggio.

L'acrilico essiccato scende nei contenitori di accumulo in attesa dell'iniezione. Alcune macchine per lo stampaggio a iniezione dispongono anche di essiccatori di resina integrati per semplificare il sistema di distribuzione del materiale.

Processo di essiccazione dell'acrilico

È fondamentale che la resina acrilica rimanga asciutta prima dello stampaggio a iniezione. Qualsiasi traccia di umidità si trasforma in vapore lampo quando la plastica calda entra nello stampo.

Anche i pezzi più precisi presentano piccole fessure, bolle e difetti visivi in presenza di umidità. Non è bello!

Fase 3: Bloccaggio dello stampo

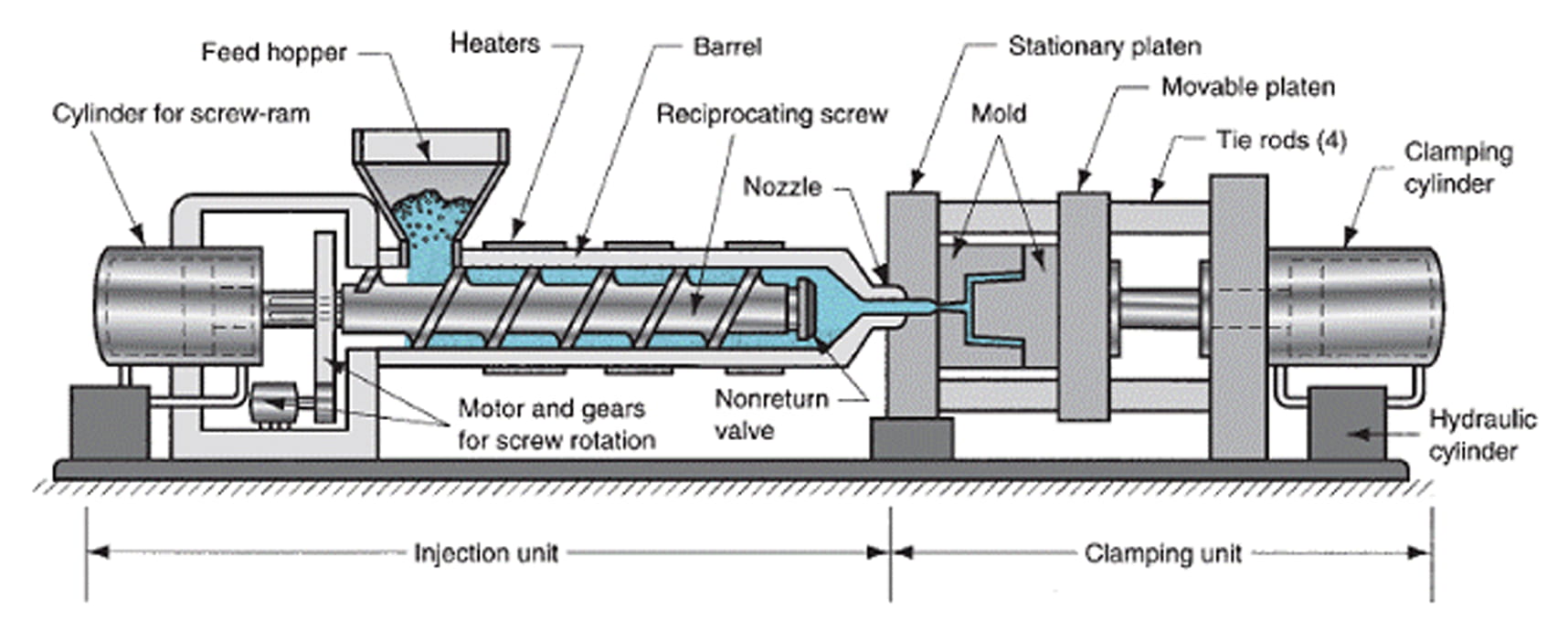

Per avviare la produzione, un operatore della macchina blocca lo stampo a iniezione nella pressa. I cilindri idraulici applicano tonnellate di pressione per chiudere saldamente le metà del nucleo e della cavità. Ciò impedisce alla plastica fusa pressurizzata di fuoriuscire una volta iniettata ad alta velocità.

La pressione della pinza deve superare le forze collettive che cercano di allontanare le metà dello stampo durante l'iniezione. I tiranti aumentano la robustezza tra le piastre.

Fase 4: iniettare l'acrilico

Con lo stampo saldamente bloccato, l'acrilico fuso fluisce dal cilindro di iniezione verso la materozza. Il sistema di scorrimento dirige la resina calda in ogni fessura della cavità dello stampo per riempire completamente lo spazio vuoto.

Le presse a vite introducono pellet solidi nel cilindro e utilizzano riscaldatori elettrici ed energia meccanica per liquefare la plastica. Il cilindro viene spinto in avanti quando la pressione di iniezione supera la pressione della cavità dello stampo.

Impacchettare e trattenere

Per evitare una solidificazione precoce, dopo il riempimento della cavità viene immessa altra resina. In questo modo, si impacchetta ulteriore acrilico fuso e si applica una pressione di mantenimento fino al congelamento del cancello.

I pezzi mantengono la forma e subiscono meno distorsioni grazie a questa fase di imballaggio secondario. La resina calda ha il tempo necessario per assumere la sua forma definitiva prima di essere raffreddata.

Fase 5: raffreddamento e indurimento

Dopo l'imballaggio, l'acqua fredda circola attraverso le porte all'interno dello strumento per solidificare la plastica acrilica surriscaldata. Il complesso percorso dei canali è mirato strategicamente ai punti caldi per accelerare il raffreddamento.

I perni di espulsione si estendono leggermente per ritirare la plastica dalle superfici del nucleo. In questo modo si evita che i pezzi si attacchino una volta pronti per essere spinti fuori dallo stampo.

I tempi di raffreddamento variano in base allo spessore delle pareti. La plastica più spessa trattiene il calore più a lungo delle sezioni trasversali più sottili. Gli stampi più recenti utilizzano canali conformali per accelerare il raffreddamento e ridurre i tempi di ciclo.

Fase 6: Espulsione delle parti in acrilico

Per espellere manualmente un componente acrilico polimerizzato:

- La forza di serraggio si allenta, permettendo alle metà dello stampo a iniezione di separarsi.

- Grazie alle aste di guida, la piastra di espulsione avanza per spingere i pezzi fuori dal lato cavità dell'utensile.

- Bracci robotizzati o operai afferrano gli articoli finiti fuori dalla pressa di stampaggio

Per le forme più semplici e i progetti di stampi a estrazione diretta, i sistemi di espulsione automatica sono i migliori. I sistemi di espulsione automatica funzionano al meglio: eliminano istantaneamente i pezzi da ogni faccia dello stampo, senza bisogno di manodopera.

Ulteriori fasi di finitura

Dopo l'espulsione di base, i pezzi in acrilico sono spesso sottoposti a ulteriori processi di post-stampaggio:

- Rifilare la plastica in eccesso

- Carteggiare o lucidare i segni di accoppiamento degli utensili

- Superfici lucidate alla fiamma e al vapore

- Applicare rivestimenti duri per una maggiore protezione

- Incollaggio di gruppi tramite adesivo o saldatura

Questo lavoro di finitura migliora la cosmetica e prepara i componenti acrilici per la spedizione o per il successivo processo di produzione.

Il processo di stampaggio a iniezione dell'acrilico continua mentre altri componenti vengono sovrastampati, le etichette aderiscono, l'hardware viene montato e il test finale convalida la qualità del pezzo.

Applicazioni dello stampaggio a iniezione acrilico

Trasparente o colorata, la plastica acrilica offre flessibilità di produzione grazie alle tecniche di stampaggio a iniezione. Vediamo alcune applicazioni comuni.

Fari e luci posteriori automatici

Le case automobilistiche stampano fari e fanali posteriori personalizzati in acrilico. Questo materiale resiste ad anni di maltrattamenti su strada senza degradarsi a causa dell'esposizione ai raggi UV.

I gruppi ottici presentano riflettori complessi che richiedono capacità di stampaggio a iniezione di precisione. La plastica acrilica crea anche lenti ottiche ideali per diffondere i fasci di luce dove necessario.

Ghiaccio sintetico

È possibile stampare a iniezione gradi specializzati di acrilico per imitare l'aspetto e le proprietà di attrito del ghiaccio. Le piste di ghiaccio sintetico affrontano gli elevati costi di mantenimento del ghiaccio tradizionale.

Gli impianti per il curling, il pattinaggio artistico e l'hockey rimangono operativi tutto l'anno grazie all'acrilico iniettato. Il materiale è adatto anche per eventi temporanei sul ghiaccio che non dispongono di infrastrutture di refrigerazione permanenti.

Schermi LCD

Gli schermi piatti si affidano a finestre di visualizzazione in acrilico e a tubi ottici di luce per garantire la nitidezza del display. I produttori di stampi realizzano con precisione plastica ultra trasparente priva di difetti per diffondere la luce attraverso i vari strati LCD.

Tecnici esperti lucidano le linee di separazione stampate dopo lo stampaggio. In questo modo si eliminano le imperfezioni prima di inserire altri componenti elettronici tra i pannelli formati.

FAQ sul processo di stampaggio a iniezione dell'acrilico

Ecco le risposte alle domande più comuni sul processo di stampaggio a iniezione dell'acrilico:

Quali macchine vengono utilizzate?

Le presse a iniezione standard lavorano termicamente i composti acrilici per le applicazioni di stampaggio. Le macchine vanno dai piccoli modelli verticali alle configurazioni orizzontali più grandi con tonnellate di forza di chiusura.

L'acrilico iniettato funziona anche con le presse a iniezione per metalli. Queste macchine specializzate possono accogliere miscele di metalli in polvere oltre alle resine tradizionali.

Potete stampare a iniezione tutti i tipi di acrilico?

Sì, gradi come l'acrilico estruso, quello colato in celle e quello colato in continuo sono tutti stampati a iniezione con successo. I produttori adattano le routine di raffreddamento, i tassi di riempimento, la temperatura dello stampo e altri parametri per lavorare diverse formulazioni acriliche.

Perché plastificare l'acrilico?

Nella sua forma grezza di pellet, l'acrilico non riesce a fluire e a riempire i dettagli dei pezzi più complessi. La plastificazione trasforma la resina acrilica rigida in un fluido che scorre liberamente. Ciò consente la completa penetrazione nello stampo prima che il raffreddamento riporti l'acrilico in una forma solida.

Riscaldando l'acrilico tra i 240°C e i 320°C si scioglie il materiale per ottenere la giusta viscosità di iniezione. L'acrilico si decompone chimicamente solo dopo aver superato i 380°C, ben oltre le temperature di stampaggio standard.

Conclusione

Comprendere l'intero processo di stampaggio a iniezione dell'acrilico vi permette di pianificare il lancio di un prodotto che utilizzi in modo efficiente questo materiale plastico trasparente.

L'utilizzo del partner giusto per lo stampaggio a iniezione aiuta a evitare ritardi di produzione e costosi errori di iterazione. La loro esperienza farà la differenza durante la qualificazione dello stampo acrilico.