Pressofusione e stampaggio a iniezione: due processi produttivi con vantaggi e svantaggi distinti. Quale scegliere?

Come professionista produttore di stampaggio a iniezioneIl nostro studio mette a confronto la pressofusione e lo stampaggio a iniezione in base a fattori chiave quali la precisione, il costo, i materiali e altro ancora. Alla fine, saprete esattamente quale processo è più adatto alle vostre esigenze di produzione.

Che cos'è la pressofusione?

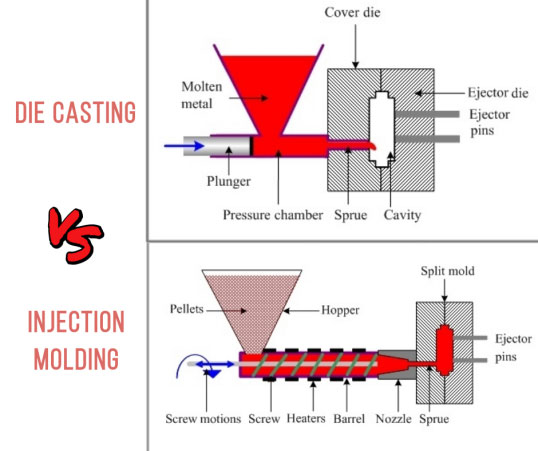

Pressofusione è un processo di fusione del metallo in cui il metallo fuso viene iniettato in una cavità dello stampo ad alta pressione. Lo stampo, chiamato matrice, modella il metallo nella geometria desiderata del pezzo.

I metalli comuni per la pressofusione includono:

- Zinco

- Alluminio

- Magnesio

- Rame

Una volta che il metallo fuso si solidifica nello stampo, il pezzo viene espulso e il ciclo si ripete.

La pressofusione crea parti metalliche durevoli e resistenti al calore, con un'eccellente coerenza dimensionale in volumi di produzione elevati. È ideale per componenti di piccole e medie dimensioni con dettagli intricati o pareti sottili.

Le parti pressofuse più comuni includono componenti automobilistici, ingranaggi, maniglie e involucri.

Processo di pressofusione

La sequenza di pressofusione consiste nelle seguenti fasi chiave:

- Morsetto - Le metà dello stampo sono allineate e bloccate in posizione.

- Iniettare - Il metallo fuso viene iniettato nella cavità dello stampo ad alta pressione.

- Fresco - Il metallo si solidifica all'interno dello stampo. Le linee di raffreddamento nello stampo accelerano il raffreddamento.

- Espulsione - Una volta solidificato, lo stampo si apre e il pezzo viene espulso.

Questo ciclo si ripete a un ritmo di produzione elevato. La pressofusione ad alta pressione può produrre oltre 15 cicli al minuto.

Vantaggi della pressofusione

- Eccellente costanza dimensionale su alti volumi di produzione

- Sono possibili dettagli complessi e pareti sottili

- Tassi di produzione più rapidi rispetto ad altri metodi

- Il processo molto ripetibile consente di ottenere pezzi quasi identici

- Resistente al calore e alla corrosione

Che cos'è lo stampaggio a iniezione?

Lo stampaggio a iniezione produce parti in plastica iniettando materiale plastico fuso in una cavità dello stampo, dove si raffredda e si indurisce nella forma finale del pezzo.

Polimeri termoplastici come nylon, polietilene, polistirolo e molti altri possono essere stampati a iniezione. I pellet di plastica grezzi vengono fusi e iniettati sotto pressione nello stampo, dove si solidificano al momento del raffreddamento.

I pezzi vengono quindi espulsi dallo stampo aperto una volta sufficientemente freddi e rigidi. I componenti con geometrie complesse e pareti sottili possono essere facilmente prodotti in volumi elevati, mantenendo un'eccellente coerenza dimensionale da parte a parte.

Le parti stampate a iniezione più comuni includono involucri e componenti elettronici, tappi di bottiglia, finiture per auto e componenti medicali.

Processo di stampaggio a iniezione

Il processo base di stampaggio a iniezione può essere suddiviso nelle seguenti fasi:

- Morsetto - Le due metà dello stampo sono bloccate in modo sicuro dall'unità di bloccaggio.

- Iniettare - La plastica fusa viene iniettata nella cavità attraverso la materozza ad alta pressione.

- Impacchettare e trattenere - La pressione extra viene mantenuta per ridurre al minimo il ritiro durante il raffreddamento del materiale.

- Fresco - Le linee di raffreddamento nell'utensile abbassano la temperatura per l'espulsione dei pezzi rigidi

- Espulsione - Lo stampo si separa e la robotica espelle il pezzo raffreddato.

Lo stampo si chiude e il ciclo automatizzato si ripete per raggiungere i volumi di produzione richiesti.

Pressofusione e stampaggio a iniezione: Differenze chiave

Ora che avete compreso le basi di ciascun processo in modo indipendente, confrontiamo direttamente la pressofusione con lo stampaggio a iniezione in base ad alcuni fattori chiave:

1. Tolleranze raggiungibili

- Pressofusione - Molto buona; è possibile una tolleranza di ±0,05 mm a seconda del materiale e dello spessore della parete.

- Stampaggio a iniezione - Eccellente; è possibile una tolleranza di ±0,005 mm o più stretta. Controllo della tolleranza superiore rispetto alla pressofusione

Lo stampaggio a iniezione è in grado di mantenere tolleranze più strette, il che lo rende adatto a componenti di piccole e micro dimensioni. I pezzi pressofusi mantengono tolleranze sufficienti per la maggior parte delle applicazioni.

2. Complessità della parte

- Pressofusione - Media complessità; limitata dal flusso di materiali

Sottosquadri e intricature limitate dai percorsi di flusso - Stampaggio a iniezione - Alta complessità realizzabile

L'assenza di limiti al flusso di materiale consente una maggiore libertà geometrica

Grazie all'assenza di restrizioni al flusso del metallo liquido, lo stampaggio a iniezione può creare le geometrie dei componenti più complesse e dettagliate. I pezzi pressofusi hanno difficoltà a realizzare sottosquadri e dettagli profondi a causa del congelamento del materiale al di fuori dei percorsi di flusso.

3. Costo

- Pressofusione - Costo ridotto; utensili fissi compensati in base ai volumi di produzione

- Stampaggio a iniezione - Costo più basso; stampi e materie prime più economici compensano l'attrezzaggio iniziale

Per le grandi produzioni, i pezzi stampati a iniezione hanno il costo complessivo per pezzo più basso rispetto alla pressofusione. Tuttavia, sono necessari investimenti iniziali più elevati per gli stampi e i macchinari a iniezione rispetto a quelli più semplici per la pressofusione.

4. Velocità

- Pressofusione - Tempi di ciclo molto rapidi; velocità di produzione elevate

- Stampaggio a iniezione - Tempi di ciclo rapidi; elaborazione automatizzata

Entrambi i metodi sono adatti alla produzione di massa grazie a tempi di ciclo brevi e automatizzati. La pressofusione è in vantaggio per quanto riguarda la velocità pura e la produzione di pezzi all'ora. Ma lo stampaggio a iniezione rimane altamente competitivo.

5. I materiali

- Pressofusione - Quasi tutte le leghe metalliche colabili

Per lo più non ferrosi; zinco, alluminio, magnesio, ecc. - Stampaggio a iniezione - Ampia gamma di polimeri

Termoplastici, tra cui polietilene, ABS, nylon

Mentre lo stampaggio a iniezione lavora con una gamma più ampia di materie prime, la pressofusione produce componenti metallici più resistenti, adatti ad applicazioni più impegnative.

6. Finitura

- Pressofusione - Molto buono come gettato; è possibile il trattamento termico

- Stampaggio a iniezione - Eccellente come modellato; gamma di opzioni decorative

I pezzi pressofusi escono dallo stampo con una finitura superficiale di qualità superiore. Ma le opzioni decorative per i pezzi stampati a iniezione sono praticamente infinite grazie all'ampia compatibilità dei polimeri.

7. Impatto ambientale

- Pressofusione - Maggiore consumo di energia; spreco di materiale

- Stampaggio a iniezione - Energia ridotta; rottami riciclabili

La rifusione del metallo ad alta intensità energetica e i maggiori scarti di materiale fanno sì che la pressofusione ottenga un punteggio ambientale inferiore. Il potenziale di alleggerimento con la plastica e il riciclo delle materozze e delle guide di stampaggio a iniezione contribuiscono a minimizzare l'impatto ambientale.

Le migliori applicazioni per ogni processo

Applicazioni di pressofusione favorire componenti metallici di piccole e medie dimensioni con una discreta complessità geometrica, in particolare quelli che richiedono forza, resistenza al calore e costanza dimensionale per migliaia di cicli.

Applicazioni di stampaggio a iniezione per pezzi di plastica di precisione altamente complessi, dove sono necessari volumi elevati, come ad esempio alloggiamenti in plastica, contenitori, componenti medicali, ecc.

In genere, la pressofusione è la soluzione migliore per i pezzi in metallo, mentre lo stampaggio a iniezione è adatto ai componenti in plastica. Ma per i pezzi complessi in miniatura, lo stampaggio a iniezione è l'unica opzione possibile, indipendentemente dal materiale.

La scelta giusta per la produzione

La scelta tra la pressofusione e lo stampaggio a iniezione per la vostra applicazione richiede la considerazione di fattori quali:

- Materiale necessario per la parte finale

- Volumi di produzione

- Limiti di costo

- Dimensione del pezzo

- Livello di finitura

- Complessità geometrica

- Prestazioni meccaniche

La corrispondenza tra i requisiti di progettazione e produzione del prodotto e le capacità di processo qui descritte vi consentirà di scegliere il metodo di produzione ideale.

Spesso esistono dei compromessi, come la pressofusione che fornisce parti metalliche resistenti al calore più velocemente di quanto possa fare la lavorazione meccanica, ma che non consente di ottenere le geometrie intricate dello stampaggio a iniezione.

La comprensione di queste differenze chiave tra pressofusione e stampaggio a iniezione consente di prendere decisioni informate e ottimali nella pianificazione del prossimo progetto.