Lo stampaggio a iniezione è un processo produttivo comunemente utilizzato per produrre parti in plastica in scala. Ma il costo elevato degli stampi metallici tradizionali lo rende poco pratico per la prototipazione e la produzione di bassi volumi.

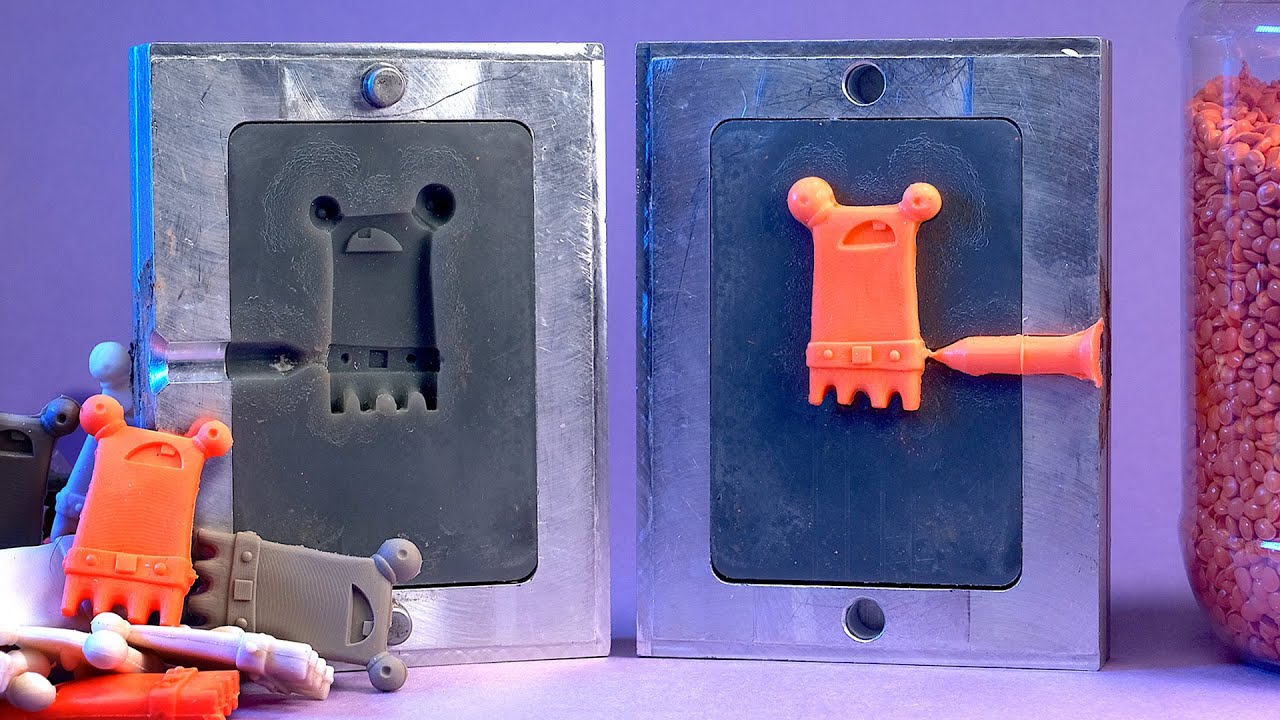

Fortunatamente, i progressi della stampa 3D ci permettono di stampare stampi a iniezione di plastica in grado di produrre pezzi precisi a una frazione del costo. In questa guida, come professionista produttore di stampaggio a iniezione di plasticaIl mio intervento è stato dedicato alla progettazione, alla stampa 3D e all'utilizzo di uno stampo a iniezione di plastica per la creazione di prototipi di qualità professionale e per la produzione di piccole serie.

Perché utilizzare uno stampo a iniezione stampato in 3D?

Tradizionalmente, gli stampi a iniezione sono CNC lavorati in acciaio per utensili o alluminio. Questo processo, che richiede molto tempo, costa di solito più di $5.000 per stampo. Inoltre, qualsiasi modifica al progetto comporta la necessità di ripartire da zero.

La stampa 3D di uno stampo a iniezione offre invece un percorso più rapido e conveniente per testare i progetti dei pezzi e i flussi di lavoro della produzione. Ecco perché in molti casi ha senso:

- Costi drasticamente inferiori. Le stampanti SLA desktop e gli stampi in resina ad alta temperatura costano circa 1/10 del prezzo di uno stampo lavorato.

- Iterazioni rapide. La stampa 3D consente di testare modifiche e cambiamenti di progetto in un giorno o due, anziché in settimane.

- Maggiore complessità. Forme organiche, canali di raffreddamento personalizzati e altre caratteristiche complesse non sono un problema.

- Basso costo di avviamento. Per entrare in produzione bastano meno di $5k con una configurazione desktop.

In breve, gli stampi stampati in 3D aprono opportunità di produzione a basso volume che tradizionalmente non erano realizzabili. Continuate a leggere per conoscere il processo completo dall'inizio alla fine.

Come stampare in 3d uno stampo a iniezione di plastica

Il primo passo è la modellazione CAD dello stampo a iniezione utilizzando un software di progettazione 3D. La progettazione dello stampo dipenderà in larga misura da fattori quali:

- Geometria della parte

- Tolleranze richieste

- Numero di cavità

- Materiale utilizzato

Mentre i principi di progettazione di base per gli stampi lavorati a macchina si applicano anche agli utensili stampati in 3D, la produzione additiva consente di creare reti di canali di raffreddamento più complesse e geometrie personalizzate.

Ecco alcune buone pratiche da seguire:

Eliminare le sporgenze

Poiché le stampanti 3D costruiscono gli oggetti strato per strato, evitare geometrie che richiedono sporgenze non supportate durante la costruzione dello stampo. Le sporgenze superiori a circa 45 gradi richiedono supporti rimovibili all'interno della cavità dello stampo.

Includere gli angoli di sformo

Come per gli stampi tradizionali, è necessario prevedere un leggero angolo di sformo di 1-2 gradi lungo le pareti, in modo che i pezzi vengano espulsi in modo pulito dallo stampo.

Progettazione Allineamento ad incastro

Aggiungete elementi geometrici come perni, chiavi di allineamento e cornici per allineare con precisione le metà dello stampo. In questo modo si evitano le scossette e si garantisce una linea di chiusura dello stampo accurata.

Sfogo strategico

Considerare l'aggiunta di sfiati poco profondi dai bordi della cavità per favorire la fuoriuscita dell'aria durante l'iniezione, riducendo al minimo la pressione interna dello stampo.

Selezione dei materiali per gli stampi stampati in 3D

Una volta completato il progetto, è fondamentale selezionare un processo di stampa 3D e un materiale che garantisca uno stampo durevole e parti stampate a iniezione di qualità.

Per lo stampaggio di piccole serie con dettagli accurati, la stampa 3D SLA con una resina ad alta temperatura è generalmente la soluzione migliore. In molti casi, anche le stampanti DLP e a getto di materiale sono alternative adeguate.

Resine ad alta temperatura

Resine speciali ad alta temperatura come Resina trasparente Formlabsche resistono a temperature di deformazione termica fino a 289°C, sono ottimi materiali per stampi. Producono dettagli sottili di 0,05 mm, adatti a prodotti di piccole dimensioni.

Dopo la stampa, gli stampi devono essere ricotti per aumentare la resistenza al calore durante il processo di iniezione. La ricottura comporta un aumento controllato e graduale della temperatura per alleviare le tensioni interne della stampa senza distorcere le delicate geometrie della stampa.

Le resine ad alta temperatura consentono di stampare materiali come ABS, PP, nylon e altri ancora fino a temperature di fusione di 450°C. Basta mantenere basse le pressioni di iniezione, intorno ai 25MPa al massimo.

Compositi durevoli

Per una migliore finitura superficiale o una maggiore longevità dello stampo, si possono considerare le resine composite con cariche di ceramica, vetro o fibra di carbonio.

Materiali come Siraya Tech Blu offrono il riempimento con particelle ceramiche 40% per ottenere un dettaglio impressionante e una resistenza al calore superiore a 230°C. Anche i compositi placcati in metallo sono un'opzione, sebbene la qualità della finitura della placcatura sia generalmente inferiore a quella della stampa.

Migliori pratiche per lo stampaggio a iniezione

Una volta progettato lo stampo e selezionato il materiale, si è pronti a iniziare lo stampaggio a iniezione dei pezzi di prova. Ecco alcuni suggerimenti:

Utilizzare l'agente distaccante

L'applicazione di spray distaccante aiuta i pezzi a separarsi in modo pulito senza attaccarsi o strapparsi negli stampi flessibili. Assicuratevi di evitare qualsiasi ristagno di distaccante all'interno della cavità dello stampo.

Preriscaldare lo stampo

Se possibile, il preriscaldamento dello stampo accelera il processo di stampaggio a iniezione riducendo la viscosità del materiale al momento dell'iniezione. Basta non superare circa 80% dell'HDT nominale della resina.

Bassa pressione di riempimento

Le macchine per lo stampaggio a iniezione da tavolo generano una forza di serraggio molto inferiore rispetto alle presse industriali. Mantenere la pressione di riempimento al di sotto di circa 1.500 psi per evitare che lo stampo subisca un'infiammatura o una distorsione. Considerare la possibilità di modificare le macchine con ugelli più piccoli per limitare il flusso.

Consentire il raffreddamento completo

Prima di procedere allo stampaggio, accertarsi che le parti si siano raffreddate adeguatamente per mantenere l'integrità della forma. Gli stampi stampati in SLA hanno una conducibilità inferiore a quella del metallo, quindi si prevedono tempi di raffreddamento più lunghi. Se possibile, accelerare il raffreddamento utilizzando linee di acqua refrigerata incorporate negli stampi stampati.

L'utilizzo di queste best practice, insieme a stampe di qualità e a stampi progettati correttamente, vi consentirà di produrre pezzi di plastica accurati comodamente dal vostro computer.

Mentre i volumi industriali si affidano ancora agli stampi metallici convenzionali, la produzione additiva consente agli ingegneri di testare e perfezionare i pezzi in modo economico come prototipi prima di raggiungere tale scala. L'adozione dello stampaggio a iniezione desktop apre nuove porte alla fabbricazione digitale.