Nello stampaggio a iniezione, il canale di colata è un componente cruciale che guida la plastica fusa dall'ugello di iniezione alle cavità dello stampo. Come professionista produttore di stampaggio a iniezione di plasticaPer questo motivo, ho scritto questa guida completa per illustrare tutto quello che c'è da sapere sulle guide di scorrimento, compresi i tipi, le considerazioni sulla progettazione, il modo in cui influiscono sulla qualità dei pezzi e altro ancora.

Che cos'è un corridore nello stampaggio a iniezione?

Il canale di scorrimento è un canale ricavato nello stampo che trasferisce la plastica fusa dall'ugello di iniezione alle cavità durante il processo di stampaggio a iniezione. Serve come passaggio che consente alla plastica di fluire uniformemente nelle cavità.

Le guide di scorrimento ben progettate sono essenziali per produrre pezzi di alta qualità e costanti. Le dimensioni, la forma e la posizione delle guide di scorrimento influiscono direttamente sulla velocità di riempimento delle cavità, sullo scarto di materiale, sulla qualità dei pezzi e sui tempi di ciclo.

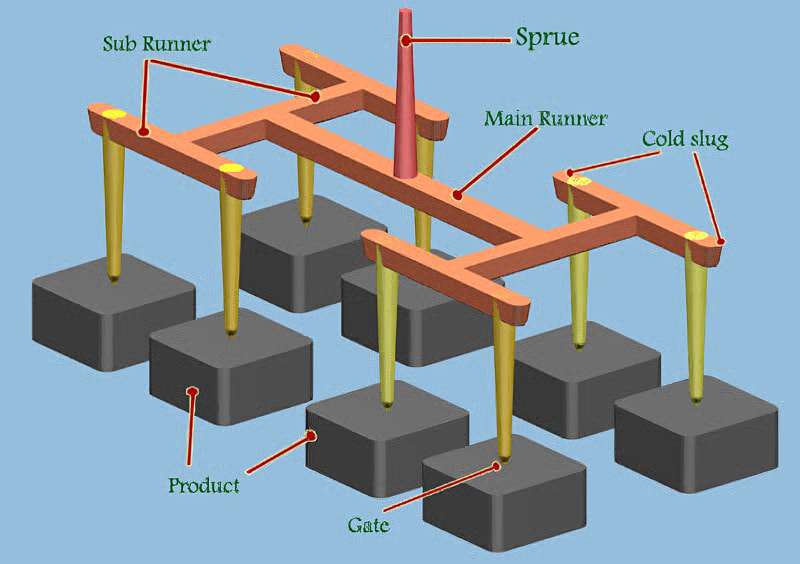

Componenti del sistema Runner

Il sistema di guide completo è costituito da alcuni componenti chiave:

Materozza - Nel primo segmento la plastica fusa entra attraverso l'ugello di iniezione. Il canale di colata alimenta il materiale nelle guide.

Corridori - Canali di varie lunghezze e diametri che distribuiscono il materiale alle porte dello stampo.

Cancelli - I punti di passaggio finali, costretti, dai corridori alle cavità parziali. Le porte regolano il flusso nelle cavità.

Insieme, questi elementi lavorano in modo coesivo per fornire un fronte di flusso uniforme di plastica in tutte le cavità contemporaneamente. L'obiettivo finale è quello di produrre pezzi completamente riempiti e privi di difetti nel più breve tempo di ciclo possibile.

Sistemi a canale freddo e a canale caldo

Esistono due tipi principali di sistemi di guide per lo stampaggio a iniezione: le guide a freddo e le guide a caldo:

Corridori freddi

Le guide a freddo si solidificano all'interno dello stampo insieme ai pezzi stampati. Al momento dell'espulsione, il canale di colata, le guide e i pezzi rimangono uniti come un unico pezzo solido. I canali freddi pieni di materiale rappresentano uno scarto che deve essere rimosso e rilavorato o scartato.

I canali a freddo consentono di avere stampi più semplici, costi di attrezzaggio inferiori, flessibilità di progettazione e di adattarsi a una varietà di resine. Tuttavia, generano più scarti e hanno tempi di ciclo più lunghi rispetto ai canali caldi.

Corridori caldi

I canali caldi utilizzano collettori e ugelli riscaldati per mantenere la plastica fusa mentre scorre nelle cavità. Al momento dell'espulsione, i pezzi solidificati vengono espulsi senza materozze o canali collegati. Questo riduce gli scarti e accelera i tempi di ciclo.

Gli stampi a canale caldo sono più complessi e costosi da produrre rispetto a quelli a canale freddo. Anche se a lungo termine, la riduzione degli scarti può fornire sostanziali risparmi sui costi in scenari di produzione ad alto volume.

Perché un'adeguata progettazione dei corridori è fondamentale

Le prestazioni di qualsiasi stampo a iniezione dipendono in larga misura dalla progettazione del sistema di canali di colata. Ecco perché l'ottimizzazione del layout del canale di colata è così importante:

Tempo di riempimento e pressione

I canali di scorrimento di dimensioni adeguate riempiono le cavità più velocemente, consentendo il flusso con una minore perdita di pressione. Le guide sottili e lunghe possono congelare prematuramente, causando brevi scatti.

Parte Qualità

Il design bilanciato del canale di colata garantisce un fronte di flusso uniforme in tutte le cavità. Questa coerenza produce proprietà e aspetto uniformi in ogni pezzo. I sistemi non bilanciati comportano variazioni tra le cavità, con conseguenti problemi di qualità.

Efficienza del ciclo

Un numero eccessivo di guide comporta un aumento dei tempi di solidificazione e raffreddamento, rallentando i cicli. Un layout ottimizzato riduce al minimo il volume delle guide per raffreddare ed espellere rapidamente i pezzi.

Risparmio di materiale

I canali più corti e di diametro inferiore riducono lo spreco di plastica delle materozze e dei canali. Ciò comporta un notevole risparmio sui costi, soprattutto nelle applicazioni con canali freddi.

Linee guida per la progettazione di Key Runner

Ecco i consigli fondamentali per progettare un layout efficace del sistema di scorrimento:

Dimensionamento

1. Diametri - Il dimensionamento deve essere effettuato in base a fattori quali lo spessore della parete del pezzo, la lunghezza del flusso, le proprietà del materiale fuso e la velocità/pressione di iniezione. I diametri tipici vanno da 2 mm a 10 mm.

2. Lunghezze - Ridurre al minimo tutti i segmenti del canale di colata: ridurre al minimo le corse dalla materozza ai cancelli. Lunghi tratti di corsa riducono la pressione e favoriscono il congelamento precoce.

Bilanciamento

3. Percorsi di flusso uguali - Assicurarsi che i percorsi verso ogni cavità siano della stessa lunghezza per garantire condizioni equilibrate. Utilizzare le simulazioni di flusso per convalidare le prestazioni.

4. Cancelli strategici - Aumentare il numero e la posizione dei cancelli per fornire un accesso più diretto alle cavità e ridurre al minimo il volume dei corridori.

Configurazione

5. Semplicità - Utilizzare il sistema meno complesso che soddisfi gli obiettivi di prestazione. Più semplice è meglio. Valutare la necessità di eventuali runner secondari o sub-gate.

6. Layout semplificato - Le guide di scorrimento si curvano dolcemente per seguire i contorni, anziché ruotare bruscamente ad angolo. Eliminare le zone morte dove il materiale può ristagnare.

La corretta gestione di questi elementi di progettazione consente a qualsiasi sistema di guide di garantire un successo affidabile, massimizzando la qualità e l'efficienza.

Come le guide di scorrimento influiscono sulla qualità dei pezzi stampati a iniezione

I difetti nel layout del canale di scorrimento spesso si manifestano come difetti visibili dei pezzi o problemi di prestazioni. Ecco come:

Riempimento sbilanciato - Quando i percorsi di flusso presentano differenze drastiche nelle perdite di pressione, le cavità si riempiono a velocità diverse. Un riempimento più lento fa sì che il materiale si raffreddi in modo non uniforme all'interno dello stampo, creando linee di saldatura visibili, segni di affossamento, vuoti o deformazioni.

Congelamento prematuro - Un dimensionamento inadeguato del canale di colata rispetto alle lunghezze di flusso strozza la pressione, consentendo alla massa fusa di congelare prima del completo riempimento. I risultati sono pezzi corti con dettagli incompleti.

Tosatura - Le transizioni angolari o le costrizioni eccessive degradano i polimeri a causa del riscaldamento e del raffreddamento eccessivo. Porta a cambiamenti localizzati delle proprietà del materiale.

Ognuno di questi difetti comuni è riconducibile a carenze di fondo nella progettazione del corridore.

Ottimizzazione e analisi della progettazione dei canali

La creazione di un sistema di guide ottimale è un'impresa complessa che richiede esperienza e strumenti di simulazione specializzati. Ecco una panoramica generale dell'approccio moderno alla progettazione:

1. Layout concettuale - La configurazione iniziale del canale di scorrimento viene abbozzata in base alla geometria del pezzo, alla selezione del materiale, alle proprietà di lavorazione e all'esperienza.

2. Analisi del flusso di stampi - Studi di simulazione dettagliati valutano i layout proposti in condizioni reali. Fa previsioni accurate sulle prestazioni. Permette di esplorare rapidamente più idee "what-if" per affinare la strategia.

3. Convalida finale - I progetti ottimali derivati dall'analisi sono in ultima analisi dimostrati empiricamente dal campionamento effettivo dello stampo. Offre l'opportunità di modificare le impostazioni prima della fabbricazione dello stampo in scala reale.

L'utilizzo di metodi di analisi per informare i progetti evita costose correzioni in futuro, nel caso in cui le scelte non ottimali dovessero essere adottate per la produzione di acciaio. L'investimento iniziale in termini di tempo si ripaga in modo sostanziale nel corso della vita di uno stampo.

Domande frequenti sui corridori dello stampaggio a iniezione

Ecco le risposte ad alcune domande frequenti sui canali di stampaggio a iniezione:

Qual è il miglior diametro di scorrimento?

I diametri tipici vanno da 2 mm a 10 mm, a seconda di fattori quali la lunghezza del flusso, la viscosità del materiale e la velocità di iniezione. I canali più larghi possono consentire tassi di riempimento più rapidi, ma solidificano più lentamente, aumentando i tempi di ciclo.

Dove devono essere collocate le porte di accesso alle cavità?

Le porte devono penetrare nelle sezioni a parete più spessa dei pezzi in punti esterni minimamente visibili. In questo modo è possibile ottenere un riempimento più rapido e una degradazione più semplice, riducendo al minimo le imperfezioni visibili.

In che modo i corridori dovrebbero diramarsi verso più cavità?

Un canale principale dovrebbe dividersi in rami uniformemente distanziati che conducono direttamente a ciascuna porta della cavità alle stesse lunghezze. Ciò garantisce condizioni di riempimento bilanciate in tutte le cavità.

Qual è il vantaggio di un canale caldo rispetto a un canale freddo?

I canali caldi eliminano gli scarti e consentono cicli più rapidi. Ma i canali a freddo costano meno all'inizio e lavorano con più materiali. Determinate i compromessi in base alle priorità o ai vincoli specifici dell'applicazione.

Quanto deve essere lunga una pista di stampaggio a iniezione?

Il più corto possibile. In generale, se l'applicazione lo consente, è opportuno mantenere la lunghezza delle piste al di sotto dei 2 piedi. Se la lunghezza è superiore, si rischiano perdite eccessive di raffreddamento e di pressione, con conseguente degrado della qualità del pezzo finale.

Come posso creare il sistema di gestione più conveniente?

L'attenzione si concentra sulla minimizzazione delle dimensioni per utilizzare la minor quantità di materiale, pur riempiendo sufficientemente i pezzi. Il posizionamento strategico delle porte riduce al minimo anche la manodopera di degrado. Evitare geometrie troppo complesse quando un percorso più semplice produce gli stessi risultati. Utilizzare strumenti di analisi per trovare compromessi ottimali.

Conclusione

L'ottimizzazione dei canali di scorrimento è fondamentale per raggiungere il successo produttivo nello stampaggio a iniezione in qualsiasi settore. Anche se invisibili agli utenti finali, questi componenti "dietro le quinte" rappresentano davvero tutto ciò che è necessario per una produzione affidabile ed efficiente di pezzi in plastica di alta qualità da ogni singolo stampo.