Il colpo corto è uno dei difetti più comuni nello stampaggio a iniezione. Si verifica quando la plastica fusa non riesce a riempire completamente la cavità dello stampo durante il processo di iniezione. Il risultato è un pezzo incompleto, con difetti come vuoti, segni di affossamento o aree sottili.

Capire quali sono le cause degli short shot e come prevenirli è fondamentale per chiunque sia coinvolto nello stampaggio a iniezione, sia che operi sulle macchine sia che progetti gli stampi. Continuate a leggere, in quanto professionisti produttore di stampaggio a iniezione di plastica, analizzo questo problema comune che affligge il settore dello stampaggio a iniezione.

Che cos'è esattamente un tiro corto?

Iniziamo definendo correttamente cosa sia una ripresa breve nello stampaggio a iniezione:

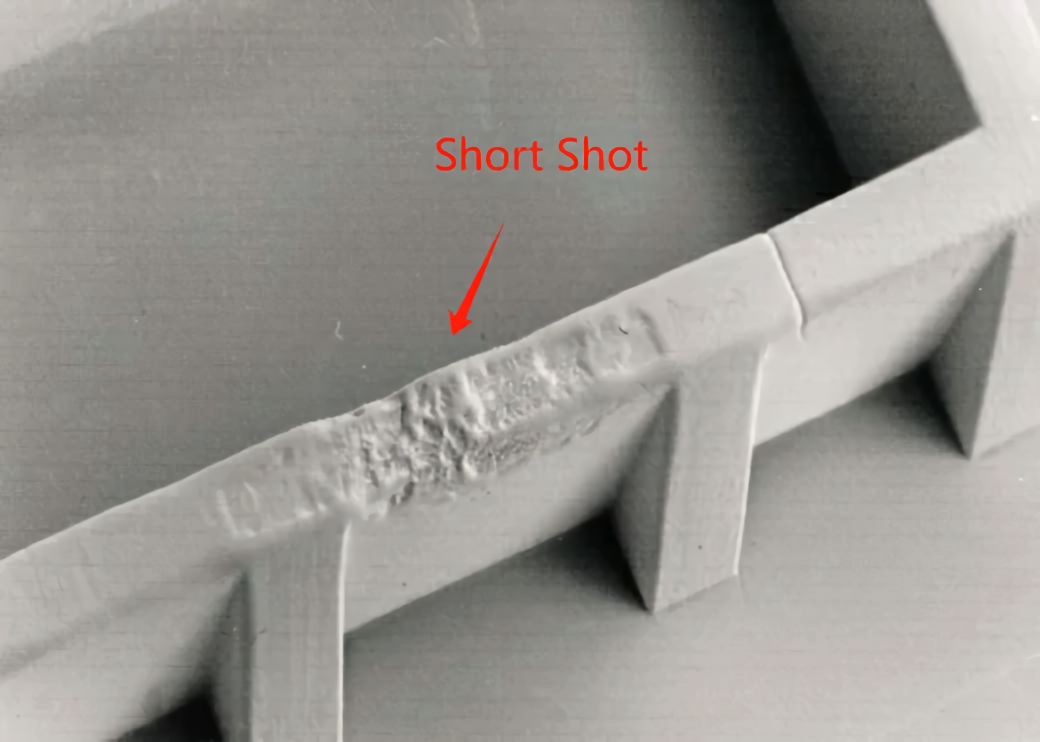

Un colpo corto si riferisce a quando il materiale plastico fuso non riempie completamente la cavità dello stampo, lasciando parti del pezzo stampato incomplete, spesso all'estremità più lontana dalla porta.

In questo modo la parte in plastica presenta vuoti o fori non voluti e crea difetti estetici e funzionali che la rendono inutilizzabile.

Come si può vedere nell'immagine sottostante, il flusso incompleto di materiale plastico ha lasciato un'ampia sezione del pezzo incompiuta, caratterizzandolo chiaramente come un colpo corto:

Il principale indicatore di una ripresa corta è la sezione non riempita. Tuttavia, anche altri segnali possono aiutare a identificare il problema, come ad esempio:

- Segni di affondamento, deformazioni o crepe visibili

- Spessore della parete non uniforme

- Difetti nelle prestazioni straordinarie o nella funzionalità prevista

Quali sono le cause delle riprese brevi nello stampaggio a iniezione?

Ora che sapete come riconoscere un colpo corto, analizziamo le cause di questo comune difetto di stampaggio a iniezione:

Pressione di iniezione inadeguata

Una delle cause più frequenti delle riprese brevi è il mancato riempimento dello stampo da parte della pressione di iniezione. I motivi includono:

- Capacità della macchina troppo bassa

- Perdita di pressione dovuta alle lunghezze dei canali

- L'orifizio dell'ugello più piccolo limita il flusso

Per risolvere questo problema, occorre innanzitutto assicurarsi che la macchina per lo stampaggio a iniezione abbia una capacità di chiusura sufficiente per lo stampo in questione. Anche l'utilizzo di un ugello di dimensioni maggiori aiuta a superare le perdite di pressione dovute alla restrizione.

Congelamento prematuro

Quando la plastica fusa fluisce nello stampo, la plastica vicino alle pareti dello stampo inizia a solidificarsi. Questo strato congelato aumenta di spessore man mano che il materiale si riempie, fino a bloccare il flusso se diventa troppo spesso.

Temperature insufficienti e un raffreddamento non corretto portano a una solidificazione prematura.

Spessore della parete non uniforme

Se il progetto del pezzo è composto da sezioni spesse e sottili, spesso le aree sottili si solidificano prima che quelle spesse si riempiano completamente. Questo squilibrio ostacola il flusso di plastica, causando scatti brevi.

Un adeguato raffreddamento dello stampo e l'utilizzo di materiali termoconduttivi come alluminio o rame in queste aree può prevenire una solidificazione prematura.

Ventilazione non corretta

L'aria intrappolata causa una resistenza all'avanzamento della fusione di plastica. L'assenza di un punto di sfogo per l'aria può portare a tiri corti.

Gli sfiati devono essere posizionati alla fine dei punti di riempimento per consentire la fuoriuscita dell'aria.

Problemi di posizione e dimensioni del cancello

Una porta decentrata rende difficile il riempimento dell'estremità più lontana dello stampo. Inoltre, le porte piccole limitano il flusso del materiale, aumentando le possibilità di ottenere colpi corti.

Le porte, opportunamente posizionate e dimensionate, assicurano un riempimento omogeneo senza una solidificazione prematura.

Proprietà del flusso di materiale

Le resine plastiche con viscosità più elevata scorrono lentamente e possono solidificarsi prima del completo riempimento. Analogamente, anche le variazioni del contenuto di umidità e della composizione influiscono sul flusso.

La scelta di materiali a bassa viscosità, adatti a stampi complicati, evita le riprese brevi. Anche una corretta manipolazione e asciugatura delle resine plastiche migliora la fluidità.

Come prevenire i tiri corti

Ora che si conoscono le cause comuni dei difetti di short shot, ecco alcuni modi per prevenirli nella produzione di stampaggio a iniezione:

Aumentare la pressione di iniezione

L'aumento della pressione di iniezione dà al materiale una spinta in più per riempire cavità complesse e intricate. Ma attenzione a non superare la capacità dello stampo o della macchina.

Ottimizzare le temperature di processo

Temperature più elevate del cilindro e dello stampo mantengono la plastica fusa più a lungo, riducendo i problemi di solidificazione. Ma non superate i limiti del materiale.

Migliorare la ventilazione

Aggiunge delle prese d'aria nei punti problematici per consentire all'aria intrappolata di fuoriuscire agevolmente senza opporsi al flusso di plastica.

Tenere conto delle proprietà di flusso del materiale

Considerare la viscosità della resina, l'essiccazione e i requisiti di stoccaggio durante la selezione del materiale per evitare incongruenze di flusso.

Progettazione per la producibilità

Semplificare le geometrie. Bilanciare gli spessori delle pareti. Tenere conto della posizione e del dimensionamento delle porte. Il software di simulazione aiuta ad analizzare virtualmente le aree problematiche.

Come risolvere i problemi dei tiri corti

Nonostante i migliori tentativi di prevenzione, le riprese brevi si verificano ancora a causa della natura intrinsecamente stocastica dei processi di stampaggio a iniezione. Tuttavia, alcuni metodi possono risolvere rapidamente i problemi di short shot:

Test del tiro corto

Creare intenzionalmente tiri corti disattivando le pressioni di imballaggio. Analizzare i campioni per identificare i punti problematici e le cause probabili.

Monitoraggio del processo

Traccia il tempo di riempimento, la velocità/pressione di iniezione e i profili di temperatura in tempo reale. Le tendenze dei dati indicano le deviazioni dal processo ottimale.

Software di simulazione

Simulare virtualmente i modelli di riempimento in diverse condizioni di lavorazione. Ottimizzare il processo in base alle previsioni.

Per individuare e risolvere i difetti di stampaggio a breve termine è necessario comprenderne le cause, i metodi di prevenzione e le tecniche di risoluzione dei problemi. La padronanza di questi concetti è fondamentale per produrre in modo efficiente componenti stampati a iniezione in plastica di alta qualità e completamente formati.

Con ciò si conclude questa guida su cosa comportano gli short shot nello stampaggio a iniezione, quali sono le cause e come affrontarli attraverso misure di prevenzione e risoluzione dei problemi. Fatemi sapere nei commenti se avete altri suggerimenti per affrontare gli short shot nel vostro impianto di stampaggio a iniezione!