Le linee di saldatura, note anche come linee di maglia, sono un difetto comune dello stampaggio a iniezione che può compromettere l'aspetto e la resistenza delle parti in plastica stampate. In qualità di stampatore a iniezione, è fondamentale capire quali sono le cause di questi difetti e come prevenirli.

In questa guida definitiva, come professionista produttore di stampaggio a iniezione di plastica, tratteremo tutto ciò che è necessario sapere per risolvere i problemi della linea di saldatura, tra cui:

- Cosa sono le linee di saldatura e quali sono le loro cause

- L'impatto delle linee di saldatura sulle parti in plastica

- Suggerimenti per prevenire le linee di saldatura

- Come riparare le linee di saldatura esistenti

- Soluzioni avanzate per i problemi di linea di saldatura più ostinati

Cosa sono le linee di saldatura e quali sono le cause?

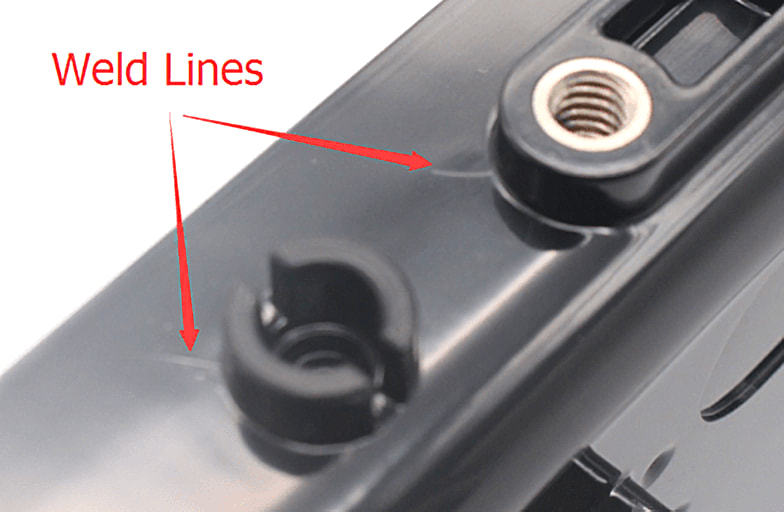

Quando la plastica fusa fluisce nella cavità di uno stampo, si muove in un fronte di flusso continuo. Se il flusso incontra un'ostruzione come un foro, un'estremità o un perno, si divide in due fronti di flusso separati che girano intorno all'ostruzione. Quando i flussi si ricongiungono dall'altra parte, dovrebbero fondersi insieme in un unico flusso continuo.

Tuttavia, se i due fronti di flusso non si mescolano correttamente, nel punto in cui si incontrano si forma una linea visibile chiamata linea di saldatura. La plastica lungo la linea di saldatura avrà proprietà diverse rispetto alla plastica circostante.

Le linee di saldatura si formano a causa di:

- Ostruzioni nel percorso del flusso, come fori, nervature, bordi, ecc. Questi dividono il flusso in più fronti.

- Raffreddamento prematuro dei fronti di flusso prima che si ricongiungano. Ciò impedisce una corretta fusione.

- Gas intrappolati tra i fronti di flusso che li tengono separati.

- Fronti di flusso irregolari che si incontrano a temperature/velocità diverse.

L'impatto delle linee di saldatura sulle parti in plastica

Le linee di saldatura possono variare da un problema estetico appena visibile a una grave compromissione della resistenza di una parte in plastica lungo la linea di saldatura.

Alcuni impatti potenziali includono:

- Debolezza - L'area della linea di saldatura ha una resistenza significativamente inferiore, rendendo i pezzi inclini alla rottura.

- Cricca da stress - Le sollecitazioni si concentrano sulla linea di saldatura, aumentando le possibilità di criccatura.

- Riduzione della resistenza agli urti - Le linee di saldatura tendono ad avere una scarsa resistenza agli urti.

- Difetti estetici - Le linee di saldatura possono essere visibili come una cicatrice sulla superficie della plastica.

Per applicazioni portanti o critiche per la sicurezza, le proprietà meccaniche ridotte lungo le linee di saldatura sono inaccettabili.

Anche per le applicazioni non critiche, i problemi estetici o le maggiori probabilità di rottura implicano che le linee di saldatura dovrebbero essere ridotte al minimo quando possibile.

Consigli per prevenire le linee di saldatura

Ecco alcune buone pratiche da incorporare dalla fase di progettazione alla costruzione dello stampo che possono aiutare a evitare i difetti della linea di saldatura:

Ottimizzare la progettazione dei pezzi

- Utilizzare uno spessore uniforme delle pareti per garantire la coerenza dei fronti di flusso. Si devono evitare variazioni superiori a 25%.

- Ridurre al minimo le ostruzioni come fori, nervature e variazioni di spessore delle pareti lungo il percorso del flusso.

- Cancelli di posto in modo che non si formino pericolose linee di saldatura nelle aree critiche ad alta sollecitazione. Simulare il riempimento, se necessario.

Costruire uno stampo ottimizzato per la linea di saldatura

- Ridurre al minimo le ostruzioni modificando la disposizione dei componenti, consolidando le posizioni dei fori, ecc.

- Utilizzo corridore a caldo per un migliore controllo della temperatura rispetto ai corridori a freddo.

- Garantire un'adeguata sfiato in prossimità delle aree di saldatura previste per evitare l'intrappolamento dei gas.

- Cavità polacche per evitare i blocchi del flusso che causano fronti di flusso non uniformi.

Impostazioni del processo di dial-in

- Aumento temperature di fusione e stampo per migliorare il flusso e la fusione, evitando però la degradazione.

- Aumentare la velocità di iniezione per riempire la cavità prima del raffreddamento prematuro. Più veloce è meglio.

- Aumentare le pressioni di riempimento per migliorare la fusione lungo le linee di saldatura.

L'applicazione attenta di queste linee guida durante la progettazione, la costruzione dello stampo e l'impostazione della lavorazione dovrebbe consentire di produrre pezzi privi di pericolosi difetti della linea di saldatura.

Come riparare le linee di saldatura esistenti

Per gli stampi esistenti che producono pezzi con difetti di saldatura, ecco alcune modifiche al processo da provare:

Temperatura di fusione

L'aumento della temperatura di fusione può migliorare il flusso e l'adesione lungo le linee di saldatura. Ma non superare l'intervallo di temperatura specificato per il prodotto. resina per evitare problemi di degrado.

Velocità di iniezione

I riempimenti più rapidi consentono di ridurre il tempo di raffreddamento della massa fusa, mantenendo più calde le interfacce di saldatura. Ma non superare i limiti di velocità raccomandati.

Pressione di imballaggio

Pressioni d'impaccamento più elevate spingono fisicamente i due fronti di fusione verso l'altro, migliorando l'adesione alla linea di saldatura. Ma applicate la pressione gradualmente.

Temperatura dello stampo

Temperature di stampo leggermente più elevate rallentano il raffreddamento, consentendo una migliore fusione. Ma cambiamenti drastici possono causare altri difetti.

Sequenza del cancello

Se le linee di saldatura si formano sempre nell'ultima area da riempire, cambiando la sequenza di apertura del cancello si possono riempire le aree problematiche mentre la fusione è ancora più calda.

Queste regolazioni consentono di migliorare la resistenza della linea di saldatura senza modificare lo stampo o l'attrezzatura. Tuttavia, le modifiche devono essere apportate gradualmente e il loro impatto deve essere verificato con le misurazioni prima di stabilire le nuove impostazioni.

Soluzioni avanzate per i cordoni di saldatura ostinati

Per le situazioni più difficili, in cui i difetti della linea di saldatura persistono nonostante i tentativi di correzione, sono possibili diverse soluzioni avanzate:

Inserti porosi

L'utilizzo di inserti in acciaio poroso consente lo sfiato proprio lungo la linea di saldatura per evitare che i gas intrappolati tengano separati i flussi.

Scheda flusso

Una linguetta sacrificale che sporge dal prodotto funge da guida del flusso, migliorando l'uniformità del fronte di flusso. Si riempie per ultimo, portando con sé la linea di saldatura quando viene tagliata nelle operazioni secondarie.

Contropressione del gas

L'iniezione di gas inerte, come l'azoto, per "respingere" l'avanzamento dei fronti di fusione, può sventare i problemi di gas intrappolato se il solo sfiato non è sufficiente.

Cambiamento materiale

Il passaggio a una resina con migliori caratteristiche di fluidità o minore ritiro può eliminare intrinsecamente i problemi della linea di saldatura, a costo di un impatto sulle prestazioni del materiale.

Modifiche allo stampo

Se tutto il resto fallisce, può essere necessario saldare una piastra di raccordo per "reindirizzare" i percorsi di flusso problematici o sostituire gli inserti problematici.

Queste soluzioni avanzate richiedono una valutazione esperta della costruzione dello stampo, delle caratteristiche del materiale e delle dinamiche di lavorazione. Prima di tentare queste soluzioni, consultate un esperto di stampaggio a iniezione per garantirne il successo.

In sintesi

Come si può vedere, le linee di saldatura possono ridurre notevolmente la funzionalità e l'aspetto dei componenti stampati a iniezione. Tuttavia, se si presta attenzione durante la progettazione e la fabbricazione dello stampo e si esegue una lavorazione adeguata, questi difetti possono essere evitati del tutto o almeno resi innocui.

Quando si mette a punto uno stampo, ci si aspetta qualche prova ed errore, ma i problemi persistenti di linee di saldatura dovrebbero indurre a riesaminare i fondamenti della progettazione del pezzo e dello stampo. Nei rari casi in cui le linee di saldatura non possono essere progettate, può essere necessario posizionarle lontano dalle zone ad alta sollecitazione o eseguire operazioni secondarie per eliminarle.

Si spera che questa guida abbia fornito una panoramica completa sulla risoluzione dei difetti delle linee di saldatura. Come sempre, si consiglia di ricorrere alla simulazione e all'assistenza di un esperto quando si tratta di problemi di stampaggio a iniezione. Fatemi sapere nei commenti se avete altri suggerimenti per affrontare le linee di saldatura!