La scelta della fresa giusta è fondamentale per la produzione di stampi a iniezione di plastica di precisione. La scelta influisce direttamente sulla finitura superficiale, sulla durata e sull'efficienza produttiva dello stampo.

Come professionista produttore di stampaggio a iniezione di plasticaHo scritto questa guida definitiva per guidarvi in tutto ciò che dovete sapere sulla scelta delle frese per stampi per materie plastiche.

Perché la fresa finale è importante

La fresa fa il lavoro pesante durante il processo di lavorazione CNC per la creazione di stampi a iniezione. È l'utensile da taglio che rimuove fisicamente il materiale per formare le cavità e le anime dello stampo.

La scelta della fresa ottimale dipende da fattori quali:

- Materiale dello stampo

- Livello di dettaglio e complessità del pezzo

- Requisiti di finitura superficiale

- Aspettativa di vita dell'utensile

- Tasso di asportazione del materiale

Il bilanciamento di questi parametri consente agli stampisti di ottenere il miglior risultato possibile. La ricerca è quella di frese in grado di mantenere la precisione e di lavorare in modo efficiente.

Quindi, cosa dovrebbe cercare chi crea stampi per iniezione di plastica nelle frese a candela?

Considerazioni chiave sulla scelta della fresa a candela

I costruttori di stampi hanno diverse dinamiche da valutare quando scelgono le frese più adatte alla lavorazione di stampi a iniezione per materie plastiche. Essere consapevoli di queste dinamiche fin dall'inizio del lavoro prepara il processo per il successo.

Materiale dello stampo e dell'elettrodo

L'acciaio per utensili temprato è un materiale comune per la produzione di stampi, perché sopporta elevate pressioni di iniezione e resiste all'usura nel tempo. L'acciaio per utensili pre-temprato elimina il trattamento termico, ma è difficile da lavorare.

Pertanto, la fresa richiede un'eccezionale resistenza all'usura e una durezza tale da poter colpire ripetutamente questo materiale impegnativo senza perdere forma o funzione. Le frese in metallo duro sono ideali per soddisfare queste esigenze.

Il carburo fornisce:

- Durezza per mantenere l'integrità nella lavorazione di acciai temprati fino a ~48 HRC

- Resistenza e tenacità a temperature elevate

- Resistenza alla compressione per interruzioni

Nel frattempo, grafite e gli elettrodi di rame consentono la finitura per erosione a scintilla. La fresa deve lavorare con competenza questi materiali più morbidi e gommosi che richiedono la massima azione di taglio.

Dettaglio del design

I componenti in plastica microfresati mostrano le superfici più intricate, sagomate, incise o strutturate. Ma i componenti in miniatura richiedono alle frese a candela prestazioni simili a quelle delle loro controparti di dimensioni reali.

Tolleranze più strette Mandare percorsi utensile di precisione. La precisione diventa fondamentale con i dettagli dimensionali dei pezzi più piccoli, in particolare tasche, raggi, nervature, ecc. Le frese ad alte prestazioni soddisfano in modo affidabile le specifiche per la lavorazione di elementi miniaturizzati di anime/cavità.

Frese più corte con numero elevato di flauti e la spaziatura variabile offrono una maggiore stabilità quando si spingono utensili di piccolo diametro per i lavori di dettaglio. La riduzione del runout migliora ulteriormente l'accuratezza della fresatura di precisione.

Finitura superficiale

Le parti in plastica lucide iniziano con superfici di stampo lucidate. La maggior parte delle superfici degli stampi a iniezione ha come obiettivo un Ra <0,025μm, possibile in base a fattori quali il materiale del pezzo, la selezione degli utensili e i parametri di lavorazione.

Il mantenimento dell'affilatura degli utensili è fondamentale per ottenere le finiture superficiali a specchio richieste dagli stampi di produzione. I rivestimenti riducono l'attrito e il calore associato per mantenere i taglienti affilati più a lungo.

Le frese in metallo duro devono presentare un'eccezionale ritenzione del tagliente. Allo stesso tempo, rivestimenti come il nitruro di alluminio e titanio (TiAlN) o il nitruro di carbonio e titanio (TiCN) aumentano le prestazioni. Una finitura liscia della fresa passa direttamente allo stampo.

Durante il test, elettrolucidatura migliora ulteriormente la finitura superficiale. Inoltre, aiuta a ispezionare i segni dell'utensile che indicano prestazioni insufficienti della fresa a candela.

Vita dell'utensile

Entro certi parametri, la scelta di frese di diametro maggiore migliora i tassi di asportazione del materiale e l'efficienza. Ma l'aspettativa di vita dell'utensile è un altro calcolo che aiuta a scegliere la fresa più adatta.

Dati i tempi di lavorazione prolungati per i componenti degli stampi, le frese a candela che dimostrano la loro longevità consentono di contenere i costi. La sostituzione degli utensili comporta tempi di inattività e l'indicizzazione degli inserti per gli utensili a testa sostituibile.

I produttori di utensili eseguono prove di taglio che rappresentano parametri reali per determinare la durata dell'inserto. Ad esempio:

Velocità di avanzamento: 8 in/min

Velocità di taglio: 400 SFM

Profondità assiale per passaggio: 0,25″.

Profondità radiale: diametro 100%

Acciaio per utensili per lavorazioni a freddo ~52 HRC

Questi dati aiutano a stimare la durata di vita per tagliente (~15 minuti). Ciò si traduce in risultati di produzione basati su aspetti quali i tempi di lavoro, la complessità, l'accessibilità degli utensili, ecc.

Le frese in metallo duro sono spesso dotate di scanalature paraboliche per una maggiore resistenza e durata quando si eseguono operazioni di scanalatura completa. Nel frattempo, le teste sostituibili permettono di avere nuovi taglienti introducendo gli indici degli inserti.

Tasso di rimozione del materiale (MRR)

L'MRR si riferisce all'asportazione volumetrica di metallo nel tempo. In sostanza, definisce l'efficienza della lavorazione per migliorare la gestione dei costi, la programmazione, la capacità, ecc.

Gli utensili di diametro maggiore rimuovono intrinsecamente più velocemente il materiale per la sgrossatura delle cavità e delle anime degli stampi. La finitura passa poi da frese più grandi a frese più piccole per i lavori di dettaglio, in base ai requisiti ottimali di carico truciolo e finitura superficiale.

Per questo motivo le officine di stampaggio, che devono bilanciare la qualità dei pezzi in plastica con i costi e le esigenze di consegna, tengono conto del MRR nella scelta delle frese.

Processo di stampaggio a iniezione - Fasi di rimozione del materiale

- Sgrossatura con grossi sgrossatori/spazzini

- Semifinitura con smerigliatrici/spazzatrici o utensili più piccoli

- Finitura con frese a testa sferica

- Lucidatura con frese a testa sferica

L'obiettivo diventa determinare il minor numero di frese per completare il lavoro in modo soddisfacente entro gli standard.

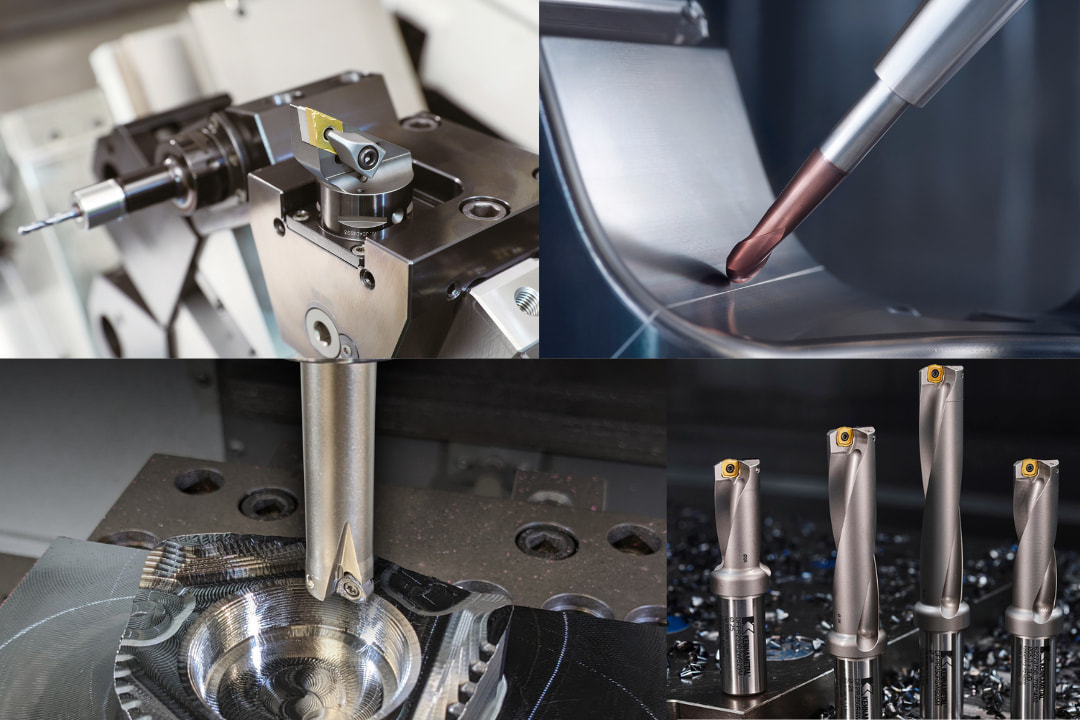

Frese a candela consigliate per stampi a iniezione di plastica

Le esigenze della produzione di stampi hanno portato gli ingegneri degli utensili da taglio a progettare frese a candela appositamente per la lavorazione degli stampi. Diversi fattori rendono alcune frese adatte alla fresatura di stampi per iniezione di plastica.

Frese in metallo duro massiccio

Il metallo duro è parte integrante degli utensili che lavorano materiali abrasivi ora dopo ora. Per la lavorazione degli stampi, il carburo microgranulare offre una durezza prossima alla ceramica e una maggiore resistenza alla frattura.

Le principali delineazioni di frese includono:

- Materiale/substrato

- Numero di flauti

- Diametro

Le frese a 2 eliche quadrate coprono le esigenze di sgrossatura, in genere con diametri più grandi per l'efficienza della scanalatura.

Il metallo duro consente velocità superficiali e avanzamenti ragionevolmente elevati. Pertanto, pur rimuovendo materiale consistente, le forze di taglio e la generazione di calore rimangono gestibili. Un'adeguata evacuazione dei trucioli è fondamentale!

Le frese a testa sferica eccellono nella semi-finitura e nella finitura che richiedono bassi incrementi. I loro taglienti arrotondati si autocentrano nei contorni, impedendo la scanalatura dei bordi. Le elevate velocità di avanzamento si combinano bene con gli incrementi leggeri, mantenendo strette le tolleranze geometriche.

La garanzia di un raggio d'angolo appropriato rispetto ai dettagli impedisce un impegno eccessivo. La geometria variabile dell'elica e della scanalatura del nucleo facilita l'uscita dei trucioli.

Ma per componenti intricati con pareti sottili, anche le frese in metallo duro speciali possono non avere l'integrità necessaria.

Questo porta i produttori di stampi a scegliere frese in ceramica solida, chimicamente più resistenti del metallo duro. L'ossido di zirconio aumenta la resistenza all'usura e le tolleranze termiche per spingere gli utensili più piccoli senza perdere precisione.

Naturalmente, gli utensili solidi non hanno gli inserti sostituibili che si trovano nelle controparti in metallo duro. Pertanto, l'individuazione e la sostituzione dell'usura delle frese in ceramica è fondamentale per la qualità e la sicurezza. La riaffilatura frequente ripristina un tagliente affilato, ma consente una riaffilatura limitata.

Tuttavia, le frese in ceramica sono utili per sgrossare e rifinire materiali plastici resistenti alla temperatura o abrasivi, che opacizzano rapidamente le alternative in acciaio. Forniscono alle officine di stampaggio i mezzi per affrontare materiali e applicazioni speciali.

Frese rivestite

I rivestimenti creano una barriera scivolosa che riduce al minimo il calore e le forze di taglio. Questo migliora la durata, le prestazioni e la costanza degli utensili della fresa per migliorare la capacità e la redditività.

Considerate rivestimenti come:

Nitruro di alluminio e titanio (AlTiN) - Polivalente per la lavorazione di acciai inossidabili ad alta velocità/alimentazione. Offre resistenza alla temperatura e protezione dall'usura, ideale per la semifinitura e la finitura di stampi in ghisa.

Nitruro di titanio e alluminio (TiAlN) - Mantiene l'integrità dell'utensile per una finitura precisa ad alte riprese superficiali nella lavorazione di materiali temprati ≥ 48 RC. Il TiAlN consente di spingere le frese in metallo duro con minore usura.

Carbonitruro di titanio (TiCN) - Ideale per le esigenze di lavorazione ad alta produzione, lavorando acciai da 1144 resistenti alle sollecitazioni fino all'acciaio per stampi P-20. Fornisce resistenza e lubrificazione per percorsi utensile sicuri e precisi.

Quindi, per le officine che fresano vari componenti di stampi, i rivestimenti ottimizzati migliorano gli utensili appropriati per le esigenze associate. Ciò consente di standardizzare frese a candela di ampia portata, in grado di soddisfare diversi obiettivi di lavorazione.

Micro frese a candela

Le frese miniaturizzate consentono di aggiungere dettagli fini alla realizzazione di stampi per componenti microstampati. Alcune applicazioni di produzione richiedono precisioni elevate con spessori di parete e dimensioni degli elementi inferiori a 150 μm.

Con i loro diametri minimi, le microfrese sono caratterizzate da una meccanica di taglio di precisione. Le scanalature molto corte impediscono la deviazione e ottimizzano l'evacuazione dei trucioli. Ciò consente di mantenere la precisione dimensionale e l'affidabilità durante i cicli di produzione.

Le geometrie delle microfrese includono estremità quadrate, a sfera e varietà con scanalature altamente lucidate. Le pinze di precisione rigide e le configurazioni della macchina assicurano stabilità e precisione quando si spingono i microutensili in modo aggressivo entro parametri sicuri.

I costruttori di stampi ottengono mezzi per aggirare le esigenze della tecnologia laser con tecniche ad alta velocità che utilizzano frese a candela in microcarburo. I costi dei componenti si riducono grazie a processi CNC rapidi e precisi. E la sostituzione della lucidatura manuale riduce i tempi di consegna.

Frese ad elica variabile e a passo variabile

Le frese ad elica variabile sono caratterizzate da scanalature rettificate con angoli d'elica diversi. Questa innovazione progettuale interrompe le armoniche per evitare vibrazioni e vibrazioni anche in tasche profonde. I tagli stabili e silenziosi sono il risultato di una temporizzazione non uniforme dei denti a contatto con il materiale.

Gli angoli d'elica variabili migliorano anche l'evacuazione dei trucioli. La combinazione di questa capacità con le scanalature a passo variabile rettificate con precisione favorisce ulteriormente l'efficiente rimozione dei trucioli per tagli precisi e puliti. I canali aperti contribuiscono a ridurre l'accumulo di calore per mantenere bordi di taglio affilati e tolleranze dimensionali ristrette.

Esempio di processo di selezione delle frese a candela

Per riassumere le scelte di frese appropriate per stampi a iniezione di plastica economici e di alta qualità, analizziamo un pezzo campione teorico.

Parte campione stampata ad iniezione

- Contenitore elettronico a parete sottile

- Materiale plastico ABS

- Tolleranze dimensionali ridotte

- Finitura esterna testurizzata

- Angoli di sformo per l'estrazione

- Stampo in acciaio temprato P-20

Obiettivi di lavorazione

- Assicurare geometrie e spessori di parete ridotti da nuclei e cavità

- Finitura superficiale a specchio sui componenti dello stampo

- Riduzione delle procedure di lucidatura grazie alla fresatura di precisione

Razionale di selezione delle frese a candela

Roughing - Frese in metallo duro con estremità quadrate più grandi

Semilavorazione - Frese a sfere in metallo duro con rivestimento TiAlN

Finitura - Piccole frese a sfera in metallo duro rivestito in TiCN

Risultato - La finitura superficiale strutturata si ottiene lavorando fisicamente lo stampo invece di erodere gli elettrodi a scintilla. Ciò consente di risparmiare sui costi e sui tempi di consegna.

Punti di forza

- Le frese in metallo duro offrono resistenza e longevità per stampi di produzione affidabili

- Le geometrie appositamente studiate migliorano i percorsi utensile attraverso i materiali più difficili

- Rivestimenti come AlTiN, TiAlN e TiCN aumentano le prestazioni degli utensili e le finiture superficiali

- Le micromacchine offrono un potenziale di capacità di lavorazione accurata

- I progetti personalizzati aiutano i produttori di stampi a superare i limiti di controllo della qualità, dei costi e delle consegne

La determinazione delle caratteristiche appropriate e delle specifiche personalizzate fornisce gli strumenti per affrontare le diverse sfide della produzione di stampi per materie plastiche. Quindi, invece di accontentarvi di soluzioni marginali, sfruttate l'espansione del potenziale tecnologico che garantisce mezzi per raggiungere gli obiettivi di stampaggio in modo più intelligente.

Lo strumento ottimale esiste! Trovare il percorso migliore per arrivarci pone il divertimento.