La plastificazione è una fase cruciale del processo di stampaggio a iniezione che prepara la resina plastica per lo stampaggio convertendola dallo stato solido a quello fuso. In questa guida completa, come professionista produttore di stampaggio a iniezione di plasticaIn questo articolo spiegheremo esattamente cosa comporta la plastificazione e perché è così importante per creare pezzi stampati a iniezione di alta qualità.

Che cos'è la plastificazione nello stampaggio a iniezione?

La plastificazione si riferisce al processo di fusione di pellet di resina plastica e alla loro miscelazione fino a ottenere un liquido fuso omogeneo che può essere iniettato in uno stampo. È una delle fasi iniziali dello stampaggio a iniezione, che avviene prima che la plastica entri nella cavità dello stampo.

Una corretta plastificazione è essenziale per produrre pezzi resistenti e coerenti con buone finiture superficiali. Se la plastica non viene fusa e miscelata a fondo, possono verificarsi difetti visivi, debolezze strutturali e incongruenze tra i pezzi.

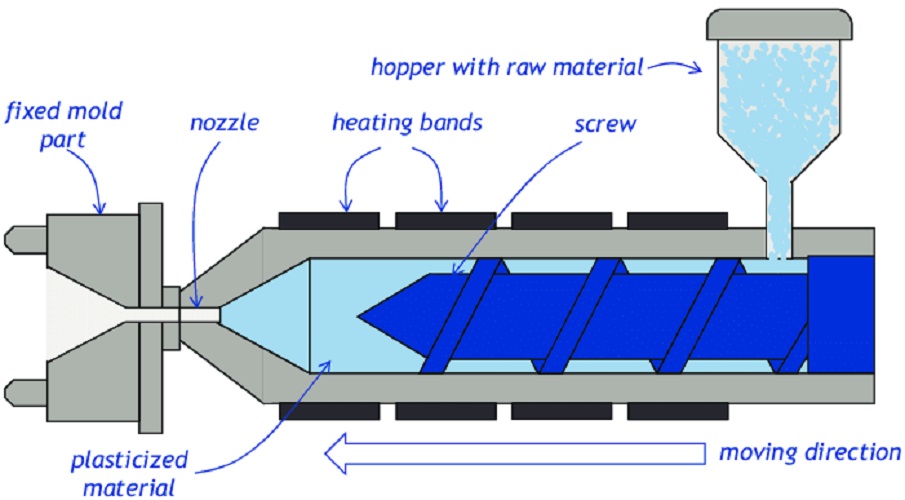

Durante la plastificazione, i pellet di plastica vengono introdotti in un barile riscaldato e fatti ruotare da una vite. L'attrito meccanico e il calore esterno fondono la plastica, mentre la miscelazione a vite assicura temperature e viscosità uniformi. Una volta plastificata, la plastica fusa può essere iniettata a velocità e pressione controllate per riempire la cavità dello stampo.

Perché la plastificazione è importante?

La plastica non completamente plastificata non riesce a riempire gli intricati dettagli di uno stampo a iniezione, riducendo la qualità del pezzo. Ecco alcuni dei principali motivi per cui la plastificazione è una fase cruciale:

- Assicura la corretta fusione e miscelazione delle catene polimeriche.

- Raggiunge una temperatura e una viscosità uniformi

- Consente il riempimento completo dello stampo senza ostruzioni

- Consente di ottenere la forza e la flessibilità necessarie per il funzionamento del pezzo

- Fornisce una finitura superficiale liscia e priva di difetti visivi

In poche parole, la plastificazione completa elimina i problemi che altrimenti comprometterebbero l'aspetto estetico e le prestazioni meccaniche dei componenti stampati a iniezione.

Come funziona il processo di plastificazione?

La plastificazione avviene all'interno della macchina di stampaggio a iniezione. barile riscaldato attraverso gli effetti combinati di:

- Calore da attrito: Generati dalle forze di taglio della vite rotante.

- Calore esterno: Aggiunto attraverso i controlli di temperatura della botte.

- Miscelazione: Fornito dalla geometria della vite.

Quando i pellet di plastica entrano nel cilindro dal serbatoio, incontrano tre zone distinte che facilitano la fusione, la miscelazione e l'accumulo della massa fusa:

1. Zona di alimentazione

I pellet vengono introdotti nella botte e trasportati in avanti dalla vite rotante. Qui si verifica una fusione minima, in gran parte dovuta al calore condotto attraverso le pareti della canna.

2. Zona di compressione

Lo spazio tra le rampe della vite si restringe, aumentando la pressione e le forze di taglio/calore. In questo modo si inizia a fondere gli strati esterni dei pellet.

3. Zona di misurazione

Il taglio estremo dei canali della vite più piccoli e le temperature più elevate fondono completamente i pellet in una matrice liquida. La miscelazione accurata porta a una fusione omogenea pronta per l'iniezione.

Regolazione delle temperature della canna, del numero di giri della vite e della contropressione consente ai trasformatori di regolare le impostazioni per ottenere una colata di plastica uniforme nello stampo. Il processo di plastificazione culmina quando la vite inietta la resina fusa attraverso l'ugello, la boccola del canale di colata e il sistema di scorrimento nella cavità dello stampo in attesa.

Problemi di plastificazione e come risolverli

Per ottenere parti impeccabili e coerenti attraverso lo stampaggio a iniezione, la plastificazione deve preparare il materiale in modo da soddisfare con precisione le caratteristiche di viscosità, temperatura e flusso. Ecco alcuni problemi comuni di plastificazione e suggerimenti per la risoluzione dei problemi:

Materiale surriscaldato

- Cause: Eccessivo calore della canna, numero di giri della vite troppo alto

- Soluzioni: Abbassare le temperature della canna, ridurre il numero di giri della vite

Materiale sottomesso

- Cause: Basso calore della canna, basso numero di giri della vite

- Soluzioni: Aumentare il calore e il numero di giri della vite per migliorare il fattore di fusione.

Fusione non uniforme

- Cause: Miscelazione e tempo di permanenza inadeguati

- Soluzioni: Rallentare l'iniezione, aumentare la contropressione

Degradazione dei materiali

- Cause: Troppa storia di calore di taglio

- Soluzioni: Aumentare l'avanzamento, ridurre il numero di giri della vite

Macchie nere nelle parti

- Causa: Materiale surriscaldato e degradato

- Soluzione: Ridurre le temperature della canna e il numero di giri della vite

Un'attenta regolazione dei parametri di plastificazione consente agli stampatori di individuare la preparazione ottimale del materiale che consente il completo riempimento dello stampo senza degradare il materiale. resina.

Aspetti salienti della plastificazione nello stampaggio a iniezione

- La plastificazione trasforma i pellet di plastica in uno stato fuso prima dell'iniezione attraverso un riscaldamento esterno per attrito combinato con la miscelazione.

- Si tratta di una fase critica che consente il corretto riempimento dello stampo e la produzione di componenti di qualità attraverso lo stampaggio a iniezione.

- Durante la plastificazione, la resina plastica passa attraverso zone specializzate della vite che consentono la fusione, l'accumulo di pressione e la miscelazione.

- Sono necessarie regolazioni precise di calore, pressione, velocità della vite e tempo di permanenza per ottenere viscosità, temperature e proprietà di flusso ideali senza degradazione del materiale.

La comprensione della plastificazione aiuta gli stampatori a controllare questo processo delicato per ottenere elevati rendimenti di componenti stampati a iniezione robusti e senza difetti. Con un'accurata preparazione della plastica, è possibile riempire in modo ripetitivo stampi intricati per realizzare appieno il potenziale di prestazione del progetto del pezzo.