Lo stampaggio a iniezione si basa sulla giusta quantità di plastica fusa, o "dimensione dei pallini", per riempire completamente la cavità dello stampo. Il cuscino si riferisce alla capacità di iniezione supplementare rispetto a quella necessaria per riempire lo stampo. Questo cuscino di plastica ha lo scopo vitale di mantenere la pressione contro il materiale in raffreddamento e in contrazione nello stampo durante la fase di imballaggio del ciclo di stampaggio a iniezione.

La comprensione del cuscino aiuta gli stampatori a ottimizzare la qualità, le tolleranze e la consistenza dei pezzi. Continuate a leggere, in quanto professionisti produttore di stampaggio a iniezione di plastica, analizzerò questo concetto critico dello stampaggio a iniezione.

Perché il cuscino è importante nello stampaggio a iniezione

Il mantenimento della pressione durante l'imballaggio è fondamentale per la corretta formazione dei pezzi. Quando la plastica calda fluisce in uno stampo relativamente più freddo, inizia a perdere calore verso le pareti dello stampo. La plastica che si raffredda si riduce anche di volume. Senza una pressione adeguata, il materiale si ritirerebbe dalle superfici dello stampo, riducendo la precisione e la qualità dei pezzi.

Il cuscino fornisce un serbatoio di plastica fusa per continuare a esercitare pressione sul materiale da polimerizzare. Questa pressione spinge ulteriore plastica nelle aree in contrazione per mantenere il contatto con lo stampo. Per produrre pezzi completi e dimensionalmente accurati è necessaria una pressione di impaccamento adeguata.

Prevenzione dei difetti dei pezzi

Un'imbottitura inadeguata può causare direttamente i difetti più comuni dei pezzi, come i colpi corti, i segni di affondamento e i pezzi deformati. Quando la pressione di imballaggio diminuisce prematuramente, il ritiro del materiale forma difetti visibili. Mantenere la pressione di imballaggio per la durata richiesta aiuta a garantire pezzi completi e conformi alle specifiche.

Come funziona il cuscino nello stampaggio a iniezione

Ora che si sa perché il cuscino è importante, vediamo come questa capacità supplementare di pallini consente una migliore qualità dei pezzi:

L'unità di iniezione

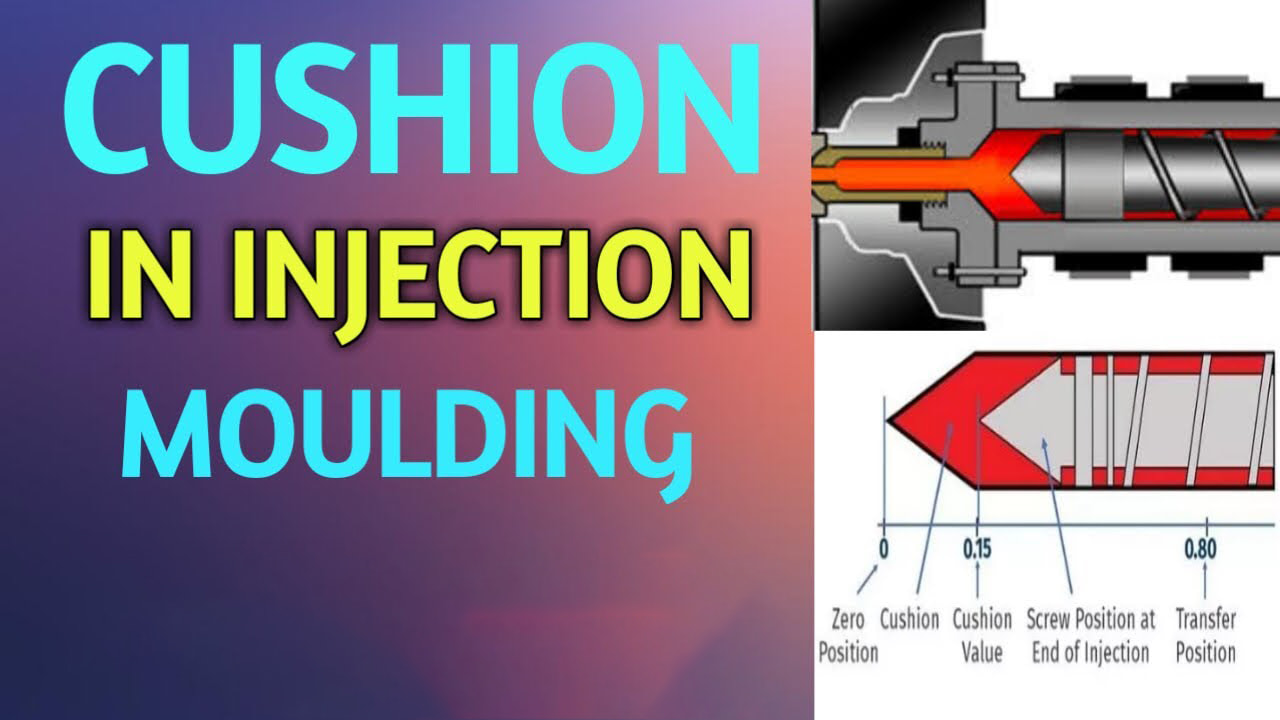

Le moderne macchine per lo stampaggio a iniezione utilizzano una vite all'interno di un cilindro riscaldato per fondere i pellet di plastica. Quando la vite ruota, sposta il materiale fuso in avanti attraverso una valvola di non ritorno. L'accumulo di plastica fusa davanti alla punta della vite è chiamato pallino.

Riempire lo stampo

Nel processo di iniezione, la vite si muove in avanti, agendo come uno stantuffo per forzare la granella attraverso l'ugello, la materozza, le guide e le cavità dello stampo. La corsa della vite determina la dimensione dei pallini.

Impacchettare la parte

Dopo il riempimento dello stampo, la plastica fusa continua a fluire durante la fase di imballaggio. Questo esercita una pressione sul materiale di raffreddamento, che si restringe all'interno dello stampo.

Il mantenimento di questa pressione è fondamentale per produrre pezzi completi e dimensionalmente corretti. Quando il materiale perde calore e si ritira, la pressione di riempimento spinge il materiale in eccesso per compensarlo. Quando la pressione della plastica è uguale a quella dello stampo forza di serraggio, il cancello si blocca e termina la fase di impacchettamento.

Perché il cuscino è fondamentale per la pressione dell'imballaggio

L'estrazione dello stampo richiede una pressione plastica contro il materiale da polimerizzare. Senza un cuscinetto tra la punta della vite e l'ingresso dello stampo, non ci sarebbe nulla che eserciti questa pressione essenziale durante il confezionamento.

Cuscino di misurazione

Per cuscino si intende la capacità di iniezione residua tra la fine della corsa di iniezione e la corsa massima della vite. In genere si misura come distanza lineare tra la punta della vite e l'ugello alla fine dell'imballaggio.

La distanza tipica del cuscino per una macchina di dimensioni standard varia da 5 a 10 mm. Le unità di iniezione più grandi richiedono cuscini più grandi. La dimensione ottimale del cuscino dipende dallo stampo, dal materiale, dal tasso di riempimento e da altri fattori.

Cuscino di monitoraggio

Poiché il cuscino consente la pressione di riempimento, il mantenimento di un cuscino costante da un colpo all'altro è fondamentale per la coerenza del pezzo. La variazione consentita dipende dai requisiti di tolleranza del pezzo.

La tolleranza tipica del cuscino è di ±10%, che offre un margine sufficiente per le variazioni della macchina, consentendo al contempo prestazioni ripetibili. L'esame dei dati storici aiuta gli stampatori a ottimizzare la variabilità del cuscino consentita in base ai requisiti di capacità di ogni stampo.

Come aumentare l'ammortizzazione nello stampaggio a iniezione

Se il vostro cuscino attuale è inadeguato, ecco alcuni metodi comprovati per aumentarlo in modo sicuro:

1. Controllare le impostazioni del processo

Innanzitutto, assicuratevi che le velocità di trasferimento e di iniezione non siano troppo elevate. Una velocità eccessiva può "sforare" prematuramente il cuscino disponibile.

Successivamente, ridurre il pressioni di imballaggio e di mantenimento. L'utilizzo di pressioni più basse spesso consente un maggiore accumulo di cuscini.

Infine, estendere leggermente i tempi del pacco. In questo modo la vite ha un margine di manovra maggiore prima di bloccarsi.

2. Aumentare la contropressione

Aumentando la contropressione, si ostacola direttamente il movimento della vite, consentendo l'accumulo di una maggiore quantità di materiale. Iniziare in modo conservativo e aumentare gradualmente.

Una contropressione troppo elevata rischia di surriscaldare/degradare il polimero. Osservare attentamente per individuare eventuali indicazioni di modifiche indesiderate delle proprietà del materiale.

3. Verificare lo spegnimento dell'ugello

Se le aperture degli ugelli non si chiudono completamente tra un colpo e l'altro, la colata può scorrere inutilmente all'indietro.

Ispezionare gli anelli di controllo, le viti del recipiente e gli ugelli del canale caldo per verificarne la corretta tenuta. Sostituire i componenti usurati se necessario.

4. Velocità di riempimento inferiori

Un riempimento troppo rapido dello stampo riduce la quantità di cuscino che si forma in anticipo. Provare a ridurre la velocità di riempimento con piccoli incrementi fino a quando il valore del cuscino target non si stabilizza.

Tuttavia, anche velocità di riempimento eccessivamente basse possono causare problemi. Quando si regolano le velocità di riempimento, assicurarsi di mantenere un aspetto accettabile del pezzo.

5. Controllo dei componenti usurati

Con il tempo, barili, viti e valvole di ritegno si usurano e perdono consistenza. Chiedete a un tecnico qualificato di ispezionare i componenti chiave degli utensili e di sostituirli se le tolleranze si sono allontanate in modo significativo.

Mentre la riparazione dei pezzi usurati può essere costosa, il ripristino della salute della macchina per lo stampaggio a iniezione si traduce in una migliore capacità di processo e in una riduzione dei tassi di scarto.

Scegliere le dimensioni corrette del cuscino

Diversi fattori determinano la dimensione appropriata del cuscino per ogni stampo:

- Dimensioni della macchina - Le unità di iniezione più grandi necessitano di una distanza di sicurezza maggiore.

- Viscosità del materiale - I materiali a più alta viscosità richiedono un cuscino maggiore.

- Tasso di riempimento - Un riempimento più rapido richiede una maggiore pressione disponibile.

- Dimensione del pezzo - I pezzi più grandi richiedono tempi di imballaggio più lunghi.

- Requisiti di tolleranza - Le tolleranze più strette richiedono una minore varianza.

All'interno della finestra operativa di questi vincoli si trova la dimensione ottimale del cuscino e la variabilità consentita. I sensori dei trasduttori di pressione forniscono dati in tempo reale sulla pressione della cavità per aiutare gli stampatori a definire le impostazioni ottimali del cuscino.

Una volta stabilite, l'aderenza costante alle specifiche di questi cuscini è fondamentale per ottenere prestazioni di stampaggio ripetibili. Il monitoraggio continuo assicura che qualsiasi deviazione venga corretta prima di produrre pezzi difettosi.

Troppo o troppo poco cuscino possono causare problemi

Un cuscino insufficiente fornisce una pressione di imballaggio inadeguata, mentre un cuscino sovradimensionato può sovraimballare il materiale.

I cuscini sovradimensionati aumentano anche il rischio che la plastica degradata entri nel pezzo. Trovare il giusto equilibrio evita questi difetti. I dati storici guidano gli stampatori a ottimizzare i cuscini per ottenere prestazioni stabili.

Da asporto

Il mantenimento della pressione di imballaggio è essenziale per produrre componenti stampati a iniezione completi e dimensionalmente validi. Questa dipendenza dalla pressione di imballaggio sottolinea l'importanza del cuscino.

La regolazione del cuscino consente agli stampatori di ottenere le densità di imballaggio necessarie per ogni stampo. Una volta definito, il monitoraggio continuo del cuscino è indispensabile per ottenere una produzione costante di pezzi di buona qualità.

La comprensione del cuscino fa luce su questo elemento vitale che separa la produzione di componenti ad alte prestazioni dalla produzione di scarti.