La posizione di trasferimento è uno degli aspetti più cruciali, ma spesso trascurati, del processo di stampaggio a iniezione. Come professionista produttore di stampaggio a iniezione di plasticaVoglio sollevare il velo su questa tecnica chiave e spiegare con precisione cos'è la posizione di trasferimento e perché è così importante.

Che cos'è la posizione di trasferimento nello stampaggio a iniezione?

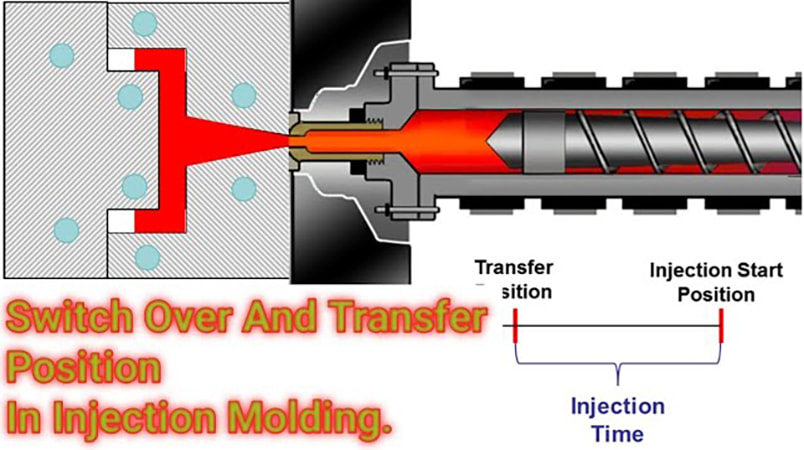

In sostanza, il posizione di trasferimento nello stampaggio a iniezione si riferisce al momento esatto in cui la macchina per lo stampaggio a iniezione passa dalla fase di riempimento a quella di imballaggio. Questa transizione avviene quando le cavità dello stampo sono riempite da 95% a 99% circa, consentendo allo spazio rimanente di essere impacchettato a una pressione inferiore.

La corretta posizione di trasferimento è fondamentale per produrre pezzi di alta qualità e dimensionalmente coerenti, lotto dopo lotto. Se si sbaglia, si finirà per avere difetti come segni di affossamento, vuoti e deformazioni. Entriamo nello specifico...

Perché la posizione di trasferimento è importante

Per un rapido ripasso, lo stampaggio a iniezione prevede queste fasi chiave:

- Serraggio - Lo stampo si chiude e applica una forza di serraggio.

- Riempimento - La plastica fusa riempie le cavità dello stampo

- Imballaggio - La pressione aggiuntiva espelle il componente

- Raffreddamento - Lo stampo assorbe il calore in modo che il pezzo si solidifichi.

Il posizione di trasferimento segna il passaggio dal riempimento all'imballaggio. Ecco perché è così importante:

Durante il riempimento, la plastica fluisce nello stampo ad alta velocità. Questa elevata velocità di iniezione mantiene il materiale termicamente omogeneo e scoraggia il congelamento precoce.

Tuttavia, le alte velocità favoriscono anche l'orientamento molecolare all'interno del flusso di polimero, soprattutto lungo i bordi del percorso di flusso. Questo orientamento può portare a linee di flusso visibili, a ritiri localizzati e a proprietà non uniformi nel pezzo finale.

Lo scopo dell'impacchettamento è quello di sopprimere questo orientamento applicando una pressione prolungata alla fine del riempimento. Questa pressione supplementare alla fine "impacchetta" il pezzo e scoraggia le molecole dal tornare a configurazioni non uniformi.

In sintesi, la posizione di trasferimento controlla esattamente quando la velocità cede il passo alla pressione, bilanciando il riempimento completo dello stampo con la soppressione degli effetti di orientamento molecolare.

Se si sbaglia il trasferimento, si ottiene il peggiore dei due mondi: un riempimento dello stampo parzialmente orientato e incompleto. Se invece lo si fa bene, si ottengono parti splendidamente omogenee che combaciano CAD dimensioni ed evitare costosi problemi di qualità.

Come viene rilevata la posizione di trasferimento

Le macchine ad iniezione più vecchie utilizzano posizione della vite come indicatore della posizione di trasferimento. Impostando una distanza di corsa della vite corrispondente al riempimento dello stampo 95-99%, la macchina passa dal controllo della velocità a quello della pressione una volta raggiunta questa posizione.

Tuttavia, la posizione della vite mostra ciò che accade nel cilindro, non all'interno dello stampo. Le macchine più recenti sono in grado di monitorare direttamente il riempimento della cavità utilizzando trasduttori di pressione a cavità:

- Trasduttori di pressione montati all'interno dello stampo

- Rilevare improvvisi aumenti di pressione al termine del riempimento

- Trasferimento del segnale in posizione precisa quando necessario

Il monitoraggio diretto della cavità consente un controllo del processo molto più rigoroso e la coerenza dei pezzi. Inoltre, consente vero controllo ad anello chiuso trasmettendo i dati di pressione al controllore della macchina a ogni ciclo.

Altre opzioni intermedie includono la commutazione basata su soglie di pressione di iniezione o tempi di riempimento fissi. Ma la pressione in cavità è il gold standard per la lavorazione di precisione.

Selezione in posizione di trasferimento

Per definire la posizione di trasferimento ottimale sono necessarie prove, messe a punto e analisi. Ecco il mio procedimento in 3 fasi per ottenere una posizione precisa:

Fase #1: linea di base con le impostazioni di produzione

Iniziare a raccogliere i dati di base utilizzando i parametri di produzione esistenti:

- Profilo di iniezione (velocità, transizioni)

- Metodo della posizione di trasferimento

- Pressione/distanza/tempo di trasferimento

- Pressione e tempo di mantenimento

Una volta impostate le basi, mettete alla prova lo stampo producendo pezzi campione. Misurare le dimensioni chiave e verificare la presenza di eventuali difetti.

Fase #2: ottimizzazione dei tempi di trasferimento

Ora è il momento della messa a punto.

Se esistono grandi variazioni nelle dimensioni critiche, come lo spessore della parete, regolare le impostazioni della temporizzazione e della pressione di trasferimento su più cicli:

- Il trasferimento prima o dopo migliora la coerenza?

- Quali livelli di pressione eliminano i difetti visibili?

Siate metodici e registrate tutte le modifiche alle impostazioni e i dati di misura. Nel corso di più iterazioni, perfezionare le combinazioni di tempi e pressioni che massimizzano l'uniformità del pezzo.

Passo #3: Confermare le impostazioni ottimizzate

Convalidare la nuova configurazione ottimizzata producendo un lotto significativo di pezzi:

- Ispezionare le dimensioni dell'intero campione

- Verificare la presenza di difetti visibili su ogni parte

- Assicurare che le prestazioni meccaniche corrispondano ai requisiti

Se i test confermano che la coerenza e la qualità sono migliorate, è possibile introdurre le impostazioni modificate nella produzione generale. Ma se i problemi permangono, si torna alla tavola delle modifiche!

In chiusura

La regolazione della posizione di trasferimento perfetta può richiedere un po' di lavoro iniziale. Ma il tempo dedicato all'ottimizzazione di questo passaggio vitale ripaga dieci volte la qualità, la consistenza e la capacità del pezzo nel corso della vita produttiva.

Sia che si utilizzi la posizione della vite, i trasduttori di cavità, la pressione o il controllo temporizzato, concentrarsi sul perfezionamento del trasferimento migliorerà notevolmente il processo di stampaggio a iniezione. Il risultato? Qualità dei pezzi elevatissima e scarti quasi nulli.

Che ne dici, amico... sei pronto a trasformare la tua tecnica di trasferimento? Datemi consigli o domande sul trasferimento nei commenti! Sono sempre pronta a fare la nerd sullo stampaggio a iniezione.