Formowanie wtryskowe tworzyw sztucznych zrewolucjonizowało produkcję. Ten kluczowy proces produkuje wszystko, od klocków Lego po etui na iPhone'a, przy użyciu specjalistycznych maszyn. Ale czym dokładnie jest formowanie wtryskowe tworzyw sztucznych? I jaką rolę odgrywa w globalnej gospodarce?

W tym kompletnym przewodniku, jako profesjonalista Producent form wtryskowych z tworzyw sztucznychomówimy krok po kroku proces formowania wtryskowego tworzyw sztucznych. Dowiesz się również, dlaczego główni producenci polegają na formowaniu wtryskowym w celu masowej produkcji wyrobów z tworzyw sztucznych.

Czym jest proces formowania wtryskowego tworzyw sztucznych?

Formowanie wtryskowe tworzyw sztucznych to proces produkcyjny, który przekształca granulki tworzyw sztucznych w całkowicie uformowane części. Specjalistyczne maszyny topią plastikową żywicę i wtryskują ją pod wysokim ciśnieniem do niestandardowych stalowych form. Po ostygnięciu i stwardnieniu tworzywa sztucznego forma otwiera się, odsłaniając nowo utworzone produkty.

Ten wysokonakładowy proces sprawia, że formowanie wtryskowe tworzyw sztucznych jest idealne do produkcji masowej. W rzeczywistości producenci używają go do produkcji miliardów identycznych plastikowych komponentów każdego roku. Typowe części formowane wtryskowo obejmują zakrętki do butelek, przynęty wędkarskie, a nawet urządzenia medyczne. Przemysł motoryzacyjny również wykorzystuje tę technikę do tworzenia skomplikowanych elementów deski rozdzielczej.

4 etapy procesu formowania wtryskowego tworzyw sztucznych

The Proces formowania wtryskowego tworzyw sztucznych można podzielić na cztery główne etapy:

- Zaciskanie

- Wstrzyknięcie

- Chłodzenie

- Wyrzut

Definiuje to kompletny cykl formowania, który powtarza się, tworząc część po części przy użyciu techniki produkcji wielkoseryjnej.

Krok 1: Zaciskanie

Aby rozpocząć sekwencję formowania wtryskowego, dwie połówki formy wtryskowej zamykają się, tworząc gniazdo formy. Połówki formy są bezpiecznie zaciśnięte pod ciśnieniem, aby utrzymać formę zamkniętą podczas procesu wtrysku.

Pręty na zewnątrz formy łączą nieruchomą połowę z ruchomą, aby zapewnić sztywność i wytrzymać nacisk podczas zaciskania.

Krok 2: Wstrzyknięcie

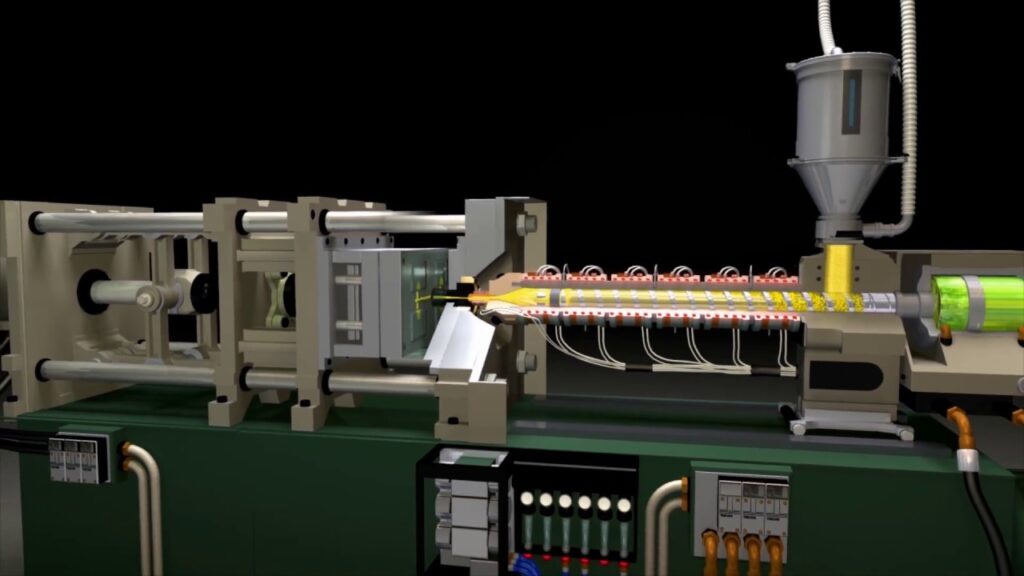

Po bezpiecznym zamknięciu formy, kolejnym krokiem jest wtryśnięcie stopionego tworzywa sztucznego do gniazda formy. Jednostka wtryskowa wtryskarki zawiera zbiornik, beczkę, ślimak i dyszę.

Plastikowe granulki są podawane ze zbiornika do bębna. Śruba obraca się i porusza do tyłu, umożliwiając granulkom wejście i poruszanie się do przodu.

Potężne zespoły grzejne topią granulki tworzywa sztucznego w wysokich temperaturach. Gdy ślimak porusza się do przodu, wytwarza wystarczające ciśnienie do wtryskiwania stopionego tworzywa sztucznego przez dyszę do gniazda formy.

Krok 3: Chłodzenie

Po wypełnieniu wnęki utrzymywane jest ciśnienie utrzymujące, aby umożliwić zestalenie się bramy i zapobiec cofaniu się stopionego tworzywa sztucznego. Pakowanie odbywa się w optymalnej temperaturze i ciśnieniu.

Na tym etapie kanały chłodzące przenoszą chłodziwo wokół powierzchni formy w celu zestalenia stopionego tworzywa sztucznego. Dokładny czas chłodzenia zależy od grubości ścianki i złożoności części z tworzywa sztucznego. Grubsze ścianki wymagają dłuższego cyklu chłodzenia.

Właściwa kontrola temperatury jest niezbędna do zapewnienia równomiernego chłodzenia. Zapobiega to wadom spowodowanym szybkim chłodzeniem i pozwala uniknąć długich cykli spowodowanych powolnym chłodzeniem.

Krok 4: Wyrzut

Gdy temperatura spada, zestalona część jest gotowa do usunięcia. Siła zacisku utrzymująca dwie połówki słabnie i forma otwiera się.

Na koniec kołki wypychające wypychają gotowe plastikowe części z gniazda formy, umożliwiając operatorowi usunięcie części z maszyny do formowania. Forma ponownie się zamyka, cykl produkcyjny się powtarza, a nowa plastikowa część nabiera kształtu.

Narzędzia wymagane w procesie formowania wtryskowego tworzyw sztucznych

Do przeprowadzenia procesu formowania wtryskowego potrzebna jest wtryskarka i forma. Forma jest zamocowana wewnątrz wtryskarki i odbiera stopiony plastik w celu uformowania części.

Maszyna do formowania wtryskowego - Zawiera lej zasypowy, beczkę, jednostki grzewcze, siłownik, formę i jednostkę zaciskową. Dostępne w układzie poziomym i pionowym, nowsze w pełni elektryczne maszyny oferują doskonałą precyzję i efektywność energetyczną. Rozmiary pras wahają się od 5 do ponad 6000 ton siły zacisku.

Pleśń - Formy mają wgłębienie o dokładnej geometrii części końcowej. Może to być pojedyncza wnęka lub wiele wnęk do produkcji wielkoseryjnej. Kanały są obrabiane w celu chłodzenia formy, systemu wyrzucania itp. Złożone formy mogą mieć prowadnice, krzywki, stoły obrotowe i inne urządzenia do produkcji skomplikowanych części z tworzyw sztucznych.

Surowce stosowane w formowaniu wtryskowym

Istnieje szeroki zakres polimery termoplastyczne nadające się do formowania wtryskowego. Najpopularniejsze z nich to polietylen (PE), polichlorek winylu (PVC), polistyren (PS), akrylonitryl-butadien-styren (ABS) i polipropylen (PP).

Te tworzywa sztuczne są dostępne w postaci granulatu do formowania wtryskowego. Producenci mogą stosować różne wypełniacze, wzmocnienia, smary, barwniki, środki zmniejszające palność i inne dodatki w celu modyfikacji właściwości materiału.

Wybierają optymalny rodzaj tworzywa sztucznego w zależności od właściwości mechanicznych, odporności na temperaturę, odporności chemicznej, opcji kolorystycznych, specjalnych dodatków i innych wymagań dotyczących gotowych komponentów.

Zalety formowania wtryskowego tworzyw sztucznych

Formowanie wtryskowe tworzyw sztucznych oferuje wyjątkową wydajność produkcji, która sprawia, że jest to wysoce preferowana metoda produkcji w wielu branżach. Oto niektóre z jej zalet:

Produkcja na dużą skalę - Po skonfigurowaniu wtryskarki może ona produkować tysiące identycznych plastikowych części w ciągu jednego dnia. Automatyzacja umożliwia masową produkcję przez całą dobę. Koszty części są niskie.

Dokładne tolerancje - Formowanie wtryskowe może zapewnić bardziej rygorystyczne tolerancje niż konkurencyjne procesy, takie jak obróbka CNC lub odlewanie. Części charakteryzują się wysokim stopniem precyzji i niewielkimi różnicami między nimi.

Wszechstronność materiałów - Polimery termoplastyczne oferują ogromną różnorodność właściwości mechanicznych, estetyki, odporności chemicznej, wydajności itp. Części mogą być barwione, wypełniane lub zmieniane w celu uzyskania specjalnych właściwości. Tworzywa sztuczne pochodzące z recyklingu obniżają koszty.

Złożone geometrie - Formy wielogniazdowe wykorzystujące techniki działania bocznego, odkręcania i składania rdzenia mogą wytwarzać bardzo złożone części bez konieczności obróbki wtórnej.

Konsolidacja montażu - Formowanie wtryskowe umożliwia umieszczanie wstępnie zmontowanych komponentów wewnątrz części z tworzywa sztucznego podczas produkcji. Techniki wielostrzałowe wykorzystują sekwencyjne wtryskiwanie różnych tworzyw sztucznych. Upraszcza to montaż produktu.

Szybka produkcja - Po skonfigurowaniu formy i maszyny, tempo produkcji metodą formowania wtryskowego jest znacznie szybsze niż w przypadku rozwiązań alternatywnych, takich jak obróbka CNC lub druk 3D. Ujęcia zajmują sekundy lub minuty. Automatyzacja 24/7 maksymalizuje planowanie produkcji.

Niższe koszty pracy - Automatyzacja systemów formowania wtryskowego znacznie obniża koszty pracy. Roboty obsługują nawet gotowe części. Jeden operator może zarządzać wieloma maszynami/formami i nadzorować systemy obsługi części.

Ograniczenia formowania wtryskowego tworzyw sztucznych

Pomimo oferowania możliwości masowej produkcji, formowanie wtryskowe tworzyw sztucznych ma pewne ograniczenia:

Wysokie koszty pleśni - Precyzyjne formy stalowe mają wysoki koszt początkowy. Formy aluminiowe mają niższy koszt w przypadku krótkich serii produkcyjnych, ale nie mogą wytrzymać długich cykli. Jednak większe ilości części rozkładają koszt formy na wszystkie wyprodukowane części.

Odpady materiałowe - Masa złomowanych części może wynosić 5-10%. Wlewki, prowadnice i bramy kończą jako odpady. Dobre projekty optymalizują wykorzystanie materiału. Granulatory mielą wlewki/prowadnice na przemiał w celu ponownego przetworzenia na części.

Waga części - Bardzo duże plastikowe części mają tendencję do uginania się lub wypaczania pod własnym ciężarem podczas chłodzenia w formach z otwartą powierzchnią. Waga większości części jest ograniczona do kilku kilogramów, ale może być większa, jeśli są one puste w środku. Dwustronna konstrukcja rdzeniowa zapobiega uginaniu się dużych części.

Obróbka wtórna - Niektóre aspekty formy, takie jak ostre narożniki zewnętrzne, wymagają obróbki po formowaniu w celu uzyskania najlepszego wykończenia. Inne operacje wtórne, takie jak gwintowanie otworów lub montaż wkładek, mają miejsce po formowaniu.

Zastosowania formowania wtryskowego tworzyw sztucznych

Tworzywa sztuczne formowane wtryskowo zrewolucjonizowały produkcję w różnych branżach, od motoryzacyjnej po medyczną. Konsumenci używają formowanych wtryskowo elementów z tworzyw sztucznych w przedmiotach codziennego użytku.

Oto kilka kluczowych aplikacji:

Motoryzacja - Panele, zderzaki, elementy oświetlenia, zbiorniki płynów, obudowy przyrządów na desce rozdzielczej i elementy wentylacji cieplnej w szerokim zakresie wykorzystują formowanie wtryskowe. Nowsze techniki formują hybrydowe kompozyty plastikowo-metalowe i części formowane wtryskowo.

Elektronika - Obudowy urządzeń mobilnych, klawiatury komputerowe, zewnętrzne piloty do telewizorów i inne elementy elektroniki użytkowej opierają się na precyzyjnych częściach z tworzyw sztucznych formowanych wtryskowo. W procesie tym formowane są również niewielkie złącza elektryczne i precyzyjne obudowy.

Przemysł medyczny - Jednorazowe strzykawki, fiolki, zawory, rurki do kroplówek, narzędzia chirurgiczne, takie jak kleszcze, oraz urządzenia diagnostyczne formowane z tworzyw sztucznych przeznaczonych do urządzeń medycznych. Nowsze lekkie protezy również wykorzystują tworzywa sztuczne formowane wtryskowo.

Przemysł opakowań - Formowanie wtryskowe produkuje plastikowe butelki, pojemniki, nakrętki i zamknięcia, skrzynki, tace i torby na towary konsumpcyjne. Opakowania do żywności formują antybakteryjne tworzywa sztuczne. Opakowania kosmetyczne koncentrują się głównie na estetycznych częściach z tworzyw sztucznych.

Zabawki - Od części do montażu modeli, przez lalki, po elementy gier planszowych, formowanie wtryskowe oferuje wszechstronność i precyzję potrzebną do masowej produkcji zabawek. Zabawki mogą powielać skomplikowane projekty produktów, co jest niemożliwe w przypadku większości innych technik produkcji.

Artykuły gospodarstwa domowego - Plastikowe produkty codziennego użytku wykorzystują formowanie wtryskowe, w tym pojemniki do przechowywania, przybory kuchenne, wentylatory, elementy próżniowe, organizery, urządzenia domowe i akcesoria do prania.

Formowanie wtryskowe wykorzystuje zaprojektowane tworzywa termoplastyczne do produkcji większości komponentów z tworzyw sztucznych w różnych zastosowaniach komercyjnych i konsumenckich!

Podsumowując

Proces formowania wtryskowego tworzyw sztucznych przekształca wybrane polimery z tworzyw sztucznych w użyteczne produkty konsumenckie i przemysłowe przy użyciu form. Ta technika produkcji wielkoseryjnej opiera się na naukowych zasadach formowania w celu osiągnięcia precyzji, powtarzalności i wysokiego tempa produkcji.

Formowanie wtryskowe przekształca granulowane granulki termoplastyczne w formowane części poprzez podawanie surowca do plastyfikacji w kontrolowanych warunkach ciepła i ciśnienia przed wstrzyknięciem go do precyzyjnych wnęk formy. Gdy części stygną i utwardzają się, mogą być wyrzucane z form, a cykl formowania powtarza się automatycznie.

Dzięki wszechstronnym tworzywom termoplastycznym, konsolidacji montażu w części, precyzyjnemu formowaniu małych i złożonych komponentów oraz automatyzacji maksymalizującej produkcję; formowanie wtryskowe zapewnia wyjątkową wydajność produkcji w niemal każdej branży.