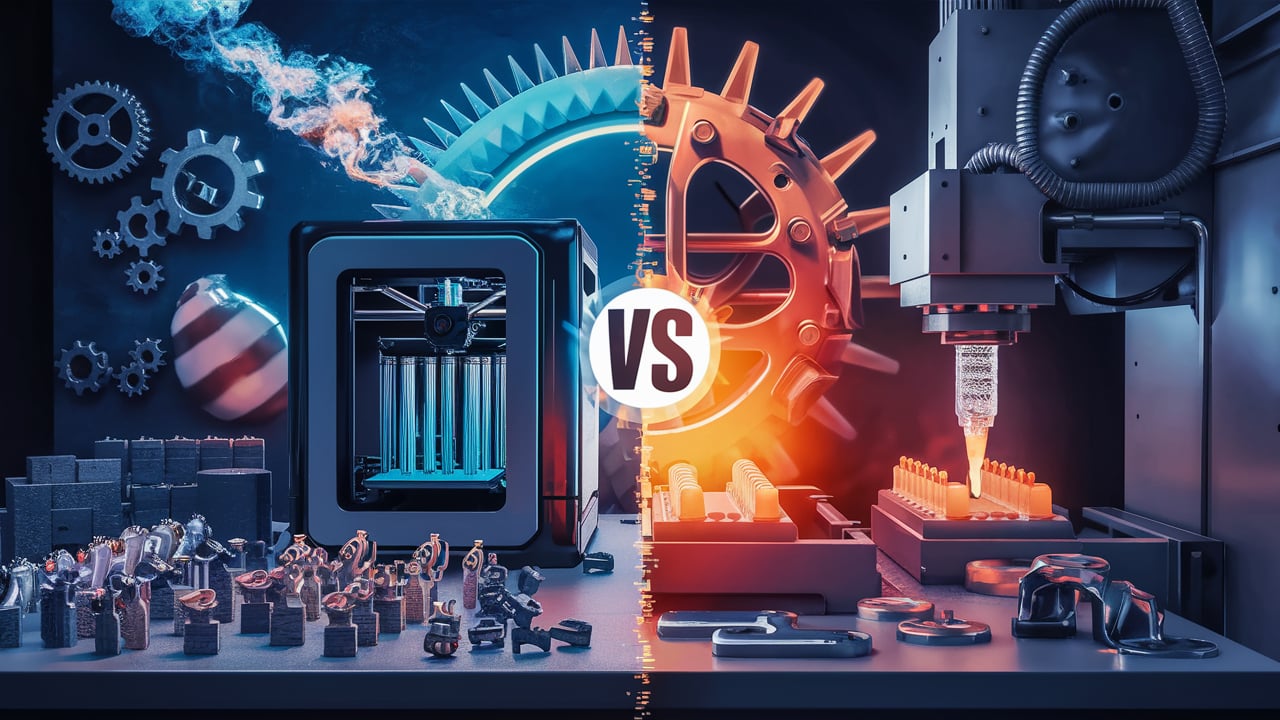

Czy druk 3D zastąpi formowanie wtryskowe jest ostatnio przedmiotem gorącej debaty. Wraz z postępem w technologii druku 3D, niektórzy twierdzą, że to tylko kwestia czasu, zanim produkcja addytywna zastąpi konwencjonalne formowanie wtryskowe tworzyw sztucznych.

W tym poście przeanalizuję możliwości obu procesów, aby ustalić, czy druk 3D naprawdę może na dobre zastąpić formowanie wtryskowe.

Druk 3D i formowanie wtryskowe

Jako zwykły Producent form wtryskowych z tworzyw sztucznychNie mam rozległej wiedzy technicznej na temat procesów produkcyjnych druku 3D.

Skontaktowałem się więc z Johnem Smithem, założycielem ACME 3D Printingjego zdanie.

Powiedział mi: "Druk 3D przeszedł długą drogę w ostatnich latach. Jednak formowanie wtryskowe nadal ma pewne kluczowe zalety pod względem kosztów, jakości i zdolności produkcyjnych".

Podczas gdy druk 3D sprawdza się w przypadku szybkiego prototypowania i niestandardowych części, formowanie wtryskowe jest królem, gdy potrzebujesz ponad 100 000 identycznych plastikowych elementów.

Istnieją jednak oznaki, że druk 3D może wkrótce nadrobić zaległości:

- Skalowalność - Wiodące firmy zajmujące się drukiem 3D, takie jak Carbon, opracowują systemy na skalę produkcyjną, które mogą konkurować z formowaniem wtryskowym.

- Koszty - Koszt druku 3D w przeliczeniu na część spada. A jeśli weźmiemy pod uwagę koszty ogólne systemów formowania wtryskowego, punkt zwrotny staje się coraz bliższy.

- Materiały - Nowe zaawansowane materiały do druku 3D oferują właściwości mechaniczne na równi z tworzywami sztucznymi formowanymi wtryskowo.

- Złożoność projektu - Druk 3D obsługuje skomplikowane geometrie, z którymi formowanie wtryskowe po prostu nie może się równać.

Podczas gdy formowanie wtryskowe na razie utrzymuje przewagę, postępy w technologiach druku 3D mogą sprawić, że w przyszłości zastąpi je inne rozwiązanie.

Porównanie formowania wtryskowego i druku 3D

Aby uzyskać zrównoważony obraz, porównajmy niektóre kluczowe atrybuty formowania wtryskowego i druku 3D:

Skalowalność

Formowanie wtryskowe jest królem, jeśli chodzi o skalę. Cały proces jest zoptymalizowany pod kątem produkcji seryjnej - z łatwością można stworzyć setki tysięcy identycznych komponentów.

Druk 3D tradycyjnie był domeną prototypów i małych partii. Ale to ewoluuje...

Weźmy na przykład systemy HP Multi Jet Fusion. Ich koperta robocza o wymiarach 380 x 284 x 380 mm może produkować do 80 000 cm3 na godzinę - niewiele mniej niż niektóre zestawy do formowania wtryskowego.

Ogromna przestrzeń robocza Carbon o wymiarach 190x315x330 mm pozwala na tworzenie ponad 500 000 części rocznie przy użyciu ultraszybkiego procesu DLS.

Podczas gdy formowanie wtryskowe wygrywa na razie pod względem skali, niektóre systemy druku 3D nadrabiają zaległości.

Czas cyklu

Czas cyklu mierzy, ile czasu zajmuje utworzenie każdej części. Współczynniki formowania wtryskowego są trudne do pobicia.

W przypadku prostych części, formowanie wtryskowe może wypluwać ponad 20 części na minutę z niektórych zaawansowanych systemów.

Dla kontrastu, spójrzmy na Origin One od Origin:

- 165 części dziennie

- 24 godziny pracy = 165 części

- 60 minut na godzinę = 1 część na 22 minuty

Tak więc w przypadku podstawowych komponentów czas cyklu sprzyja formowaniu wtryskowemu. Jednak złożoność części również odgrywa tutaj rolę...

Złożoność projektu

Jeśli chodzi o złożone geometrie, druk 3D ma wyraźną przewagę.

Proces budowania warstwa po warstwie stosowany w druku 3D oznacza, że może on tworzyć niemal dowolne kształty.

Formowanie wtryskowe wymaga form - więc projekty części muszą umożliwiać łatwe uwalnianie gotowych części.

Podcięcia, negatywne cechy i bardzo drobne detale po prostu nie zadziałają. Jeśli tak się stanie, zapłacisz duże pieniądze za wieloczęściowe formy i procesy czyszczenia po formowaniu.

Usuwając te ograniczenia, druk 3D może tworzyć przedmioty niemożliwe do osiągnięcia w inny sposób.

Tak więc w przypadku najnowocześniejszych części wykorzystujących złożone zdecentralizowane siatki i skomplikowane puste formy, druk 3D wygrywa.

Koszt części

Teraz prawdopodobnie najważniejszy czynnik - ile kosztuje wyprodukowanie każdej części?

Ze względu na wysokie koszty oprzyrządowania, formowanie wtryskowe staje się opłacalne tylko przy większych ilościach - zwykle 10 000+. W przypadku krótkich serii koszty są zbyt wysokie.

Druk 3D ma jednak znacznie niższy próg rentowności. W rzeczywistości może oferować większą efektywność kosztową dla partii 50-5 000 części.

Załóżmy, że potrzebujesz 500 małych widżetów rocznie.

- Formowanie wtryskowe - Obróbka formy kosztowałaby ponad $10-20 tys. zł. Następnie trzeba kupić wtryskarkę (dziesiątki tysięcy dolarów) i zaopatrzyć się w plastikowe granulki.

- Drukowanie 3D - Brak kosztów oprzyrządowania. Wystarczy zaprojektować część i wysłać ją do produkcyjnego biura druku 3D, takiego jak Protolabs.

Nawet jeśli koszt druku 3D w przeliczeniu na jednostkę jest wyższy, całkowite nakłady prawdopodobnie będą preferować druk 3D dla tych średniej wielkości partii.

A dzięki zaawansowanym technikom addytywnym, takim jak CLIP, obniżającym koszty surowców, punkt zwrotny, w którym druk 3D wygrywa, staje się jeszcze mniejszy.

Wykończenie powierzchni

Formowanie wtryskowe, nawet bez polerowania form, pozwala uzyskać niezwykle gładkie wykończenie powierzchni do 0,5 Ra i poniżej.

Proces stapiania warstw w druku 3D z natury prowadzi do widocznych linii schodkowych na pochyłych powierzchniach. Najmniejsza komercyjna wysokość warstwy wynosząca około 0,025 mm pozostawia ziarnistą teksturę.

Tak więc części wymagające bardzo dokładnego wykończenia powierzchni - takie jak soczewki lub optyka odblaskowa - nie mogą obecnie korzystać z druku 3D.

Techniki takie jak wygładzanie chemiczne stosowane po zakończeniu procesu tworzenia mogą znacznie zmniejszyć widoczność warstw.

Dokładność i tolerancje

Ponownie, formowanie wtryskowe ma przewagę nad większością drukarek 3D, gdy wymagane są tolerancje poniżej 50 mikronów.

Obrabiane formy metalowe mogą niezawodnie wytwarzać części z dokładnością do ±0,005 mm (±0,0002″). Ponadto powtarzalność między poszczególnymi komponentami bije na głowę produkcję addytywną.

Jednak niektóre metody druku 3D mogą również osiągnąć drobne szczegóły. Na przykład CLIP może pochwalić się dokładnością do ~10 μm, podczas gdy strumieniowanie spoiwa (~15 μm) również robi wrażenie.

Tak więc, podczas gdy formowanie wtryskowe znacznie przewyższa druk 3D w przypadku bardzo wysokiej precyzji, niektóre procesy addytywne mogą dorównać prostszej dokładności formowania wtryskowego.

Wybór materiału

Dzięki ponad 30 000 dostępnych gatunków, formowanie wtryskowe oferuje najszerszy wybór materiałów. Standardowe żywice obejmują PP, PE, POM, PC i inne, często modyfikowane niestandardowymi dodatkami.

Obecnie liczba polimerów do druku 3D zbliża się do 100. Regularnie pojawiają się jednak nowe formuły - wysokotemperaturowe PEEK i PEKK pokazują potencjał produkcji addytywnej.

Asortyment obejmuje elastyczny filament TPU do FDM, żywicę somos do sterolitografii i ciekłe polimery zoptymalizowane pod kątem CLIP. Wybór materiałów poszerza się z roku na rok.

Rozszerzając możliwości, kompozyty takie jak ciągłe włókno węglowe zmieszane z PEKK i PEEK zwiększają wydajność mechaniczną.

Ogólnie rzecz biorąc, formowanie wtryskowe zapewnia najszerszy wybór materiałów. Jednak dzięki zaawansowanym polimerom addytywnym i kompozytom, które wypełniają lukę, druk 3D może wkrótce nadrobić zaległości.

Czy druk 3D całkowicie zastąpi formowanie wtryskowe?

W najbliższej przyszłości nie sądzę, aby druk 3D całkowicie wyparł formowanie wtryskowe. Oto dlaczego:

Miliardy części

W przypadku zastosowań ultrawysokonakładowych (miliardy części rocznie) produkcja addytywna nie jest jeszcze konkurencyjna.

Wiodące systemy Carbon i HP drukują w najlepszym przypadku setki tysięcy komponentów rocznie.

Jednak fabryki w Chinach produkują wiele miliony części dziennie na dziesiątkach tysięcy wtryskarek.

Tak więc pomimo postępów, formowanie wtryskowe na dużą skalę dla części przeznaczonych na rynek masowy pozostaje niezrównane.

Aplikacje niszowe

Niektóre zastosowania opierają się na właściwościach, które są obecnie możliwe tylko dzięki formowaniu wtryskowemu.

Na przykład, z punktu widzenia Johna, komponenty medyczne wykorzystujące specjalistyczne żywice są trudne do odtworzenia za pomocą druku 3D.

Soczewki optyczne osiągające wartości Abbego możliwe tylko w przypadku formowanych wtryskowo akryli i poliwęglanów nie mogą jeszcze przejść na produkcję addytywną.

Tak więc wyspecjalizowane formowanie wtryskowe niewątpliwie nadal służy krytycznym niszom, które rozwój druku 3D musi jeszcze powtórzyć.

Wszechobecny łańcuch dostaw

Formowanie wtryskowe może pochwalić się rozległym, zakorzenionym ekosystemem. Począwszy od wydajności pras, poprzez zaufane łańcuchy dostaw materiałów, aż po przetwarzanie wtórne.

Produkcja addytywna nie ma jeszcze dostępu do infrastruktury na taką skalę. Wąskie gardła w zakresie dostaw drukarek, żywic, wykończenia i kontroli części ograniczają tempo ekspansji.

Nie oznacza to, że ekosystem łańcucha dostaw nie rozwija się szybko. Wciąż jednak pozostaje o dziesięciolecia w tyle za sieciami formowania wtryskowego budowanymi przez prawie 100 lat.

Tak więc dopóki kanały dystrybucji materiałów polimerowych i przepustowość produkcji systemów nie wzrosną wykładniczo, formowanie wtryskowe zachowa dominację w łańcuchu dostaw.

Werdykt: Koegzystencja, a nie wysiedlenie

Po porównaniu kluczowych wskaźników dotyczących skali, kosztów, szybkości, jakości i możliwości, wniosek jest jasny.

W 2024 r. i w najbliższej przyszłości druk 3D będzie absolutnie niezbędny nie całkowicie zastąpić formowanie wtryskowe.

Obie platformy produkcyjne wzajemnie się uzupełniają.

John podsumowuje to najlepiej:

"Druk 3D pozwala na tworzenie nowych projektów, niemożliwych do wykonania metodą formowania wtryskowego. Techniki addytywne oferują większą elastyczność w zakresie wielkości produkcji".

"Ale jeśli chodzi o masową produkcję miliardów wysokiej jakości części, wykorzystując sprawdzone materiały i łańcuchy dostaw - formowanie wtryskowe nadal króluje".

Zamiast więc postrzegać technologie addytywne jako wypierające tradycyjne techniki, lepiej jest rozpoznać mocne strony każdej z nich.

Z tej perspektywy, zarówno druk 3D oraz Produkcja form wtryskowych kontynuuje rozwój przemysłu w przyszłości.

Wyobraź sobie, jakie innowacje są możliwe dzięki zastosowaniu każdej technologii tam, gdzie sprawdza się ona najlepiej!

Przyszłość produkcji

Mocno wierzę, że produkcja addytywna oraz Formowanie wtryskowe ma przed sobą świetlaną przyszłość.

Jak zasugerował John, modelowanie hybrydowe łączące obie techniki jest tam, gdzie rzeczy stają się naprawdę interesujące.

Spodziewaj się nowych, zdumiewających zastosowań:

- Formy wtryskowe drukowane w 3D - umożliwiające tworzenie złożonych, konforemnych kanałów chłodzących, co jest niemożliwe w przypadku obróbki CNC

- Formowane wtryskowo żywice do druku 3D - większa precyzja i innowacyjne polimery w produkcji addytywnej

- Drukowane w 3D środki antyadhezyjne do formowania wtryskowego - rewolucja w nanostrukturalnych powierzchniach w celu zmniejszenia sił uwalniania z formy

- Procesy wtórne druku 3D - umożliwiające masowe wykańczanie, takie jak tampodruk części formowanych wtryskowo na bazie specyficznej dla klienta

A te techniki crossover to dopiero początek...

Synergia możliwa dzięki połączeniu aspektów formowania wtryskowego i druku 3D może stanowić najbardziej ekscytujące innowacje, jakie nasza branża zobaczy w nadchodzących latach.

Zapomnij więc o próbach przewidywania, czy druk 3D całkowicie zastąpi formowanie wtryskowe.

Przyszłość to integracja, a nie wypieranie.

Łącząc obie technologie, odkryjemy kolejną rewolucję w produkcji.

Czy druk 3D zastąpi formowanie wtryskowe?

Podsumowując - druk 3D robi ogromne postępy w kierunku konkurowania z formowaniem wtryskowym na wielu frontach.

W przypadku produkcji krótkoseryjnej, wysoce złożonych części i scenariuszy produkcji pomostowej, druk 3D prawdopodobnie już zastępuje dziś możliwości formowania wtryskowego. Jednak w przypadku masowej produkcji miliardów tanich, bardzo dokładnych części, formowanie wtryskowe zachowuje dominację (na razie!).

Zamiast konfrontacji między tymi dwiema metodami, przewiduję strategie hybrydowe, w których druk 3D i formowanie wtryskowe uzupełnienie przez kolejne lata.

Tak więc nie - w oparciu o obecne trendy, druk 3D z pewnością nie zastąpi całkowicie formowania wtryskowego w dającej się przewidzieć przyszłości. Jednak przy obecnej trajektorii rozwoju, w dłuższej perspektywie wszystko jest możliwe...