Formowanie wtryskowe tworzyw sztucznych to złożony proces produkcyjny z wieloma zmiennymi. Aby produkować wysokiej jakości części, potrzebna jest dokładna forma zdolna do wielokrotnego wytwarzania spójnych elementów. Tutaj z pomocą przychodzi analiza przepływu.

Analiza przepływu w formie symuluje przepływ stopionego tworzywa sztucznego do formy podczas procesu wtrysku. Ta analiza predykcyjna ujawnia potencjalne wady i możliwości optymalizacji.przed cięcie dowolnej stali.

W rezultacie można udoskonalić projekt formy, wybrać idealną żywicę, zoptymalizować system kanałów i zrównoważyć współczynniki wypełnienia we wnękach. Prowadzi to do skrócenia czasu cyklu, zmniejszenia ilości odpadów i płynnego przejścia do produkcji na pełną skalę. Jako profesjonalista Producent form wtryskowych z tworzyw sztucznychW tym poście omówię wszystko, co dotyczy analizy przepływu dla formowania wtryskowego tworzyw sztucznych.

Jak działa analiza przepływu formy?

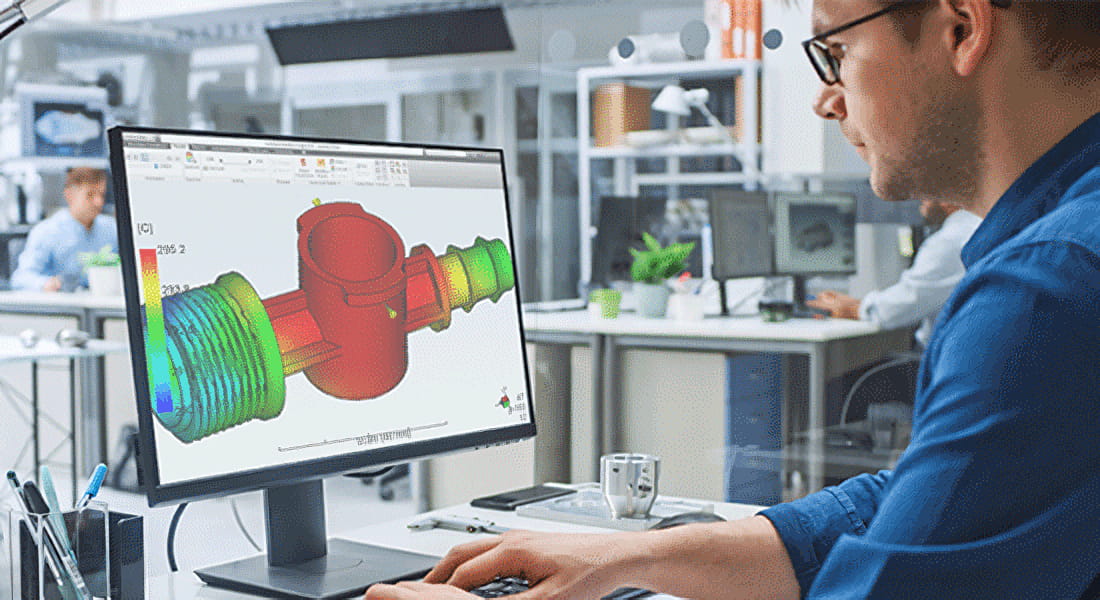

Oprogramowanie do analizy przepływu form importuje CAD i cyfrowo odtwarza proces formowania wtryskowego. Specjalistyczne solwery FEA symulują przepływ żywicy do formy chłodzącej, mapując zmienne, takie jak ciśnienie, temperatura, szybkość ścinania, orientacja włókien i inne w przestrzeni i czasie.

Oprogramowanie generuje kolorowe wizualizacje podkreślające potencjalne problemy, takie jak linie spoin, pułapki powietrzne, wahania i krótkie strzały. Identyfikując problemy z wyprzedzeniem, inżynierowie mogą dostosować projekt, wybór materiału, parametry procesu i oprzyrządowanie przed obróbką płyty.

Oto ogólny przegląd korzyści płynących z symulacji:

Optymalizacja projektu części

Symulacje FEED dokładnie przewidują typowe wady, takie jak wypaczenia, ślady zapadnięć i wady powierzchni. Modyfikując problematyczne geometrie na wczesnym etapie, można zoptymalizować projekt pod kątem wydajności formowania.

Analiza sprawdza również zmiany grubości ścianek, wykrywa zbyt agresywne kąty pochylenia i weryfikuje szczegóły wkładki, takie jak gwintowane otwory, tekst i wytłoczenia. Zmniejsza to zużycie narzędzi i liczbę operacji po formowaniu.

Wybór najlepszego materiału

Dzięki bazie danych zawierającej ponad 6000 materiałów, analiza pomaga wybrać optymalną żywicę i gatunek w oparciu o wymagania dotyczące wydajności i możliwości formowania. Kompromisy między łatwością płynięcia, skurczem i właściwościami mechanicznymi stają się jasne.

Zyskujesz również wgląd w orientację włókien szklanych dla wzmocnionych polimerów. Orientacja ma bezpośredni wpływ na wytrzymałość i można ją dostosować za pomocą liderów przepływu i poprawek geometrii.

Zrównoważone wypełnianie ubytków

Symulacja napełniania pokazuje dokładną lokalizację czoła przepływu w określonych odstępach czasu, identyfikując, kiedy każda wnęka się wypełnia. Wyniki ujawniają wahania, linie spoin i pułapki powietrzne do wyeliminowania.

Równoważenie systemów prowadnic i układów sterowania zapewnia jednoczesne napełnianie. Zapobiega to przepełnieniu i minimalizuje wymagania dotyczące siły zacisku.

Optymalizacja kanałów chłodzenia

Analiza zapewnia wykresy temperatury w cyklu formowania, określając ilościowo nagromadzenie ciepła na powierzchni i wewnątrz. Następnie inżynierowie optymalizują rozmieszczenie linii chłodzenia i materiału, aby zapobiec powstawaniu gorących punktów i ograniczyć czas cyklu.

Sprawdź poprawność ustawień procesu

Wreszcie, analiza wybiera optymalny czas napełniania, ciśnienie wtrysku, temperaturę stopu i profile pakowania. Zautomatyzowane funkcje projektowania eksperymentów (DOE) usprawniają optymalizację.

6 najważniejszych korzyści z symulacji przepływu formy

Oprócz ogólnego przeglądu, oto sześć wymiernych korzyści z uczynienia analizy przepływu formy standardową częścią procesu formowania wtryskowego:

1. Wycinanie iteracji produkcyjnych

Fizyczne prototypy wiążą się ze znacznymi kosztami i czasem realizacji. Symulując proces formowania cyfrowo, można ominąć rundy prób i błędów związanych z dostosowywaniem narzędzi.

Skraca to całkowity czas rozwoju o tygodnie lub miesiące. Analiza przepływu minimalizuje cykle produkcyjne w celu uzyskania wysokowydajnych, solidnych narzędzi już za pierwszym razem.

2. Skrócenie czasu wprowadzania produktów na rynek

Szybsze wprowadzanie produktów na rynek zapewnia wyraźną przewagę konkurencyjną. Przyspieszenie harmonogramów wypuszczania produktów na rynek zależy od wydajnego procesu opracowywania części z tworzyw sztucznych.

Analiza przepływu w formie skraca cykl projektowania → budowania → testowania w celu szybszego dostarczania niezawodnych narzędzi. Usunięcie domysłów zapobiega przedłużającemu się cyklowi budowania, formowania, testowania części, identyfikowania problemów i powtarzania. Ten efekt kaskadowy pozwala znacznie skrócić czas wprowadzania produktów na rynek.

3. Niższe koszty produkcji

Złom i przeróbki zabijają marże zysku. Dostosowanie narzędzi i procesów w celu zmniejszenia liczby defektów zapewnia znaczne oszczędności kosztów w przeliczeniu na część, zwielokrotnione w przypadku produkcji seryjnej.

Analiza przepływu zapobiega wielu powszechnym i kosztownym wadom formowania wtryskowego, takim jak krótkie strzały, wypływki, ślady zatopienia i wypaczenia. Prowadzi to do zwiększenia wydajności procesu i obniżenia kosztów produkcji.

4. Zapewnienie wysokich zysków

Forma wtryskowa, która nie wypełnia się konsekwentnie, powoduje poważne bóle głowy. Jeśli tylko część wnęk wypełnia się w każdym cyklu, marnujesz materiał, energię i czas na usuwanie wadliwych części.

Analiza z wyprzedzeniem wyrównuje współczynniki wypełnienia w całym narzędziu, zapewniając pełne wgłębienia i maksymalizując wydajność produkcji.

5. Uzyskanie wglądu w projekt

Symulacja cyfrowa zapewnia wyjątkowy wgląd w proces formowania, do którego nie można uzyskać dostępu za pomocą samych eksperymentów. Obserwowanie frontów przepływu wypełniających wnęki, śledzenie zmian temperatury materiału i wizualizacja orientacji włókien dostarcza cennych informacji projektowych.

Inżynierowie wykorzystują te rozszerzone informacje do optymalizacji szkicowania, bramkowania, układów i wydajności materiałów.

6. Ocena kompromisów projektowych

Każda decyzja projektowa wiąże się z kompromisami. Zmiana żywicy, dostosowanie grubości ścianki lub modyfikacja geometrii pociąga za sobą wiele reperkusji związanych z wydajnością.

Symulacja dostarcza danych do oceny powiązanych kompromisów podczas zmiany projektu formy, warunków przetwarzania lub wyboru materiału.

Kiedy należy przeprowadzić analizę przepływu formy?

Chociaż możliwe jest formowanie wtryskowe części bez wcześniejszej analizy, zaleca się zintegrowanie symulacji na wczesnym etapie procesu rozwoju:

- Formy wielokomorowe

- Złożone geometrie

- Ścisłe specyfikacje tolerancji

- Zastosowanie nowej żywicy

Zasadniczo chodzi o symulację każdego projektu o wysokich kosztach lub niepewności. Identyfikacja potencjalnych wad z wyprzedzeniem za pomocą analizy przepływu formy zmniejsza ryzyko i pozwala zaoszczędzić znaczną ilość czasu i pieniędzy.

Na wynos

Analiza przepływu w formie zapewnia unikalny wgląd w proces formowania wtryskowego. Zaawansowana symulacja dokładnie przewiduje, w jaki sposób żywica będzie wpływać do złożonych form, wcześnie wykrywając wady i przedstawiając możliwości optymalizacji.

Prowadzi to do zmniejszenia ilości odpadów, niższych wymagań dotyczących zacisków, zrównoważonego wypełnienia, solidnej konstrukcji narzędzia i ostatecznie szybszego wprowadzenia produktu na rynek. Zamiast ciąć stal i mieć nadzieję na najlepsze wyniki, symulacja dostarcza danych do projektowania jakości.

Integrując analizę z wyprzedzeniem i walidując cyfrowo możliwość produkcji części, usprawniasz rozwój, obniżasz koszty i przyspieszasz wprowadzanie na rynek solidnych produktów formowanych wtryskowo.