Czy poliwęglan może być formowany wtryskowo?

Krótka odpowiedź: Jak najbardziej. W rzeczywistości poliwęglan (PC) jest jednym z najpopularniejszych tworzyw termoplastycznych do formowania wtryskowego. I nie bez powodu. To tworzywo sztuczne łączy w sobie niesamowitą wytrzymałość z przejrzystością optyczną. Dzięki temu idealnie nadaje się do wszystkiego, od okularów ochronnych po reflektory samochodowe.

Ale w tym rzecz:

Podczas gdy poliwęglan MOŻE być formowany wtryskowo, nie jest to dokładnie spacer po parku. Materiał ten ma pewne dziwactwa, które mogą wpłynąć na projekt lub go zepsuć.

Właśnie dlatego przygotowałem ten kompletny przewodnik.

Dziś, jako profesjonalista Formowanie wtryskowe PC producenta, podzielę się:

- Dlaczego poliwęglan jest idealny do formowania wtryskowego (i kiedy nie jest)?

- Dokładne parametry procesu, które należy uzyskać

- Najczęstsze problemy i sposoby ich uniknięcia

- Rzeczywiste aplikacje, które udowadniają wartość komputerów PC

- Koszty, które mogą Cię zaskoczyć

Zanurzmy się od razu.

Dlaczego poliwęglan tak dobrze sprawdza się w formowaniu wtryskowym?

Sprawa wygląda następująco:

Poliwęglan jest polimerem termoplastycznym. Oznacza to, że może być wielokrotnie topiony, kształtowany i chłodzony bez utraty swoich właściwości.

Dzięki temu idealnie nadaje się do formowania wtryskowego.

Ale to tylko zarysowanie powierzchni.

Poliwęglan przynosi kilka poważnych korzyści:

Odporność na uderzenia poza wykresami

Mówimy o 250-krotnie większej wytrzymałości niż szkło. I 30 razy bardziej wytrzymałe niż akryl.

Widziałem części z poliwęglanu, które przetrwały upadki, które roztrzaskałyby inne tworzywa sztuczne na milion kawałków.

Krystalicznie czysta przejrzystość

W przeciwieństwie do wielu wytrzymałych tworzyw sztucznych, poliwęglan może być przezroczysty jak szkło. Dlatego też jest to idealny materiał na okulary ochronne i osłony twarzy.

Odporność na temperaturę

Poliwęglan śmieje się w ekstremalnych temperaturach. Sprawdza się w zakresie od -40°F do 280°F (od -40°C do 138°C).

Stabilność wymiarowa

Po uformowaniu części z poliwęglanu zachowują swój kształt. Nawet pod wpływem naprężeń. Nawet z upływem czasu.

Proces formowania wtryskowego poliwęglanu

Teraz przyjrzyjmy się dokładnie, jak działa formowanie wtryskowe poliwęglanu.

(Spoiler: To bardziej skomplikowane, niż mogłoby się wydawać).

Krok 1: Przygotowanie materiału

Po pierwsze:

Poliwęglan jest higroskopijny. Oznacza to, że pochłania wilgoć jak gąbka.

A wilgoć jest wrogiem dobrego formowania wtryskowego.

Przed wszystkim należy więc wysuszyć granulki PC. Mówimy tu o wilgotności poniżej 0,02%.

Pominąć ten krok? Skończysz z częściami pełnymi bąbelków, smug i słabych punktów.

Krok 2: Podgrzewanie i topienie

Tutaj zaczyna się robić gorąco.

Poliwęglan wymaga WYSOKICH temperatur do prawidłowego stopienia. Mówimy tu o temperaturach od 270°C do 320°C (od 518°F do 608°F).

Materiał ma wysoką lepkość po stopieniu. Porównajmy miód z wodą. Ta gęsta konsystencja oznacza, że potrzeba wysokiej temperatury i ciśnienia, aby uzyskać płynność.

Krok 3: Wstrzyknięcie

Po stopieniu poliwęglan jest wtłaczany do formy pod wysokim ciśnieniem.

A kiedy mówię o wysokim ciśnieniu, mam to na myśli. Często mamy do czynienia z ciśnieniem wtrysku na poziomie 80-120 MPa.

Szybkość również ma znaczenie. Należy wtryskiwać szybko, aby zapobiec schłodzeniu i zestaleniu się materiału przed wypełnieniem formy.

Krok 4: Chłodzenie i wyrzut

Po wtrysku część musi ostygnąć. Ale tutaj jest najtrudniejsza część:

Poliwęglan ma wysoki współczynnik kurczliwości. Około 0,5-0,7% podczas chłodzenia.

Inteligentni projektanci form biorą to pod uwagę. Tworzą formy nieco przewymiarowane, dzięki czemu końcowa część wychodzi idealnie.

Krytyczne parametry procesu, których nie można ignorować

Powiem to wprost:

Złe dobranie tych parametrów oznacza stratę czasu, pieniędzy i materiałów.

Strefy temperatury beczki:

- Strefa zasilania: 280-300°C

- Strefa kompresji: 290-310°C

- Strefa dozowania: 300-320°C

Temperatura formy:

80-120°C (176-248°F)

Wyższa temperatura formy = lepsze wykończenie powierzchni i mniejsze naprężenia. Ale także dłuższy czas cyklu.

Prędkość wtrysku:

Szybko. Naprawdę szybko. Mówimy o 50-150 mm/s.

Dlaczego tak szybko? Pamiętasz tę wysoką lepkość, o której wspomniałem? Prędkość pomaga ją przezwyciężyć.

Ciśnienie trzymania:

50-80% ciśnienia wtrysku, utrzymywanego przez 5-15 sekund.

Zapobiega to powstawaniu zacieków i zapewnia prawidłowe pakowanie.

Najczęstsze problemy (i sposoby ich rozwiązywania)

Nawet doświadczeni formierze napotykają na problemy z poliwęglanem. Oto najważniejsze z nich:

Problem 1: Smugi i zacieki na wyświetlaczu

Te brzydkie defekty powierzchni zwykle oznaczają jedno: wilgoć.

Poprawka: Dokładnie sprawdź proces suszenia. Rozważ użycie suszarki osuszającej przez co najmniej 4 godziny w temperaturze 120°C.

Problem 2: Pęcherzyki i puste przestrzenie

Wewnętrzne pęcherzyki osłabiają części i wyglądają okropnie w przezroczystych aplikacjach.

Poprawka: Zmniejsz nieco prędkość wtrysku i zwiększ ciśnienie trzymania. Sprawdź również, czy nie ma wilgoci (ponownie).

Problem 3: Wypaczenie

Części wychodzą skręcone lub wygięte? Zwykle oznacza to nierównomierne chłodzenie.

Poprawka: Zapewnienie jednolitej temperatury formy. W razie potrzeby należy rozważyć dodanie kanałów chłodzących.

Problem 4: Krótkie ujęcia

Jeśli forma nie wypełnia się całkowicie, pojawiają się problemy.

Poprawka: Zwiększenie ciśnienia wtrysku, prędkości lub temperatury topnienia. Czasami wszystkie trzy.

Zaawansowane techniki zapewniające lepsze wyniki

Chcesz przenieść formowanie poliwęglanu na wyższy poziom? Wypróbuj te profesjonalne techniki:

Rapid Heating & Cooling (RH&C)

Technika ta polega na podgrzaniu formy tuż przed wtryskiem, a następnie jej szybkim schłodzeniu.

Rezultat? Lustrzane powierzchnie bez linii spawu.

Formowanie wtryskowe wspomagane wodą

Idealny do dużych, wydrążonych części. Woda pod wysokim ciśnieniem pomaga uzyskać jednolitą grubość ścianki.

Kompresyjne formowanie wtryskowe

Eliminuje ślady zagłębień w grubościennych częściach. Forma zamyka się po częściowym wypełnieniu, ściskając materiał.

Aplikacje w świecie rzeczywistym, które udowadniają wartość komputerów PC

Teoria jest świetna. Przyjrzyjmy się jednak, co tak naprawdę potrafi formowanie wtryskowe poliwęglanu:

Przemysł motoryzacyjny

- Soczewki reflektorów (odporne na uderzenia i promieniowanie UV)

- Elementy wykończenia wnętrza

- Zestawy wskaźników

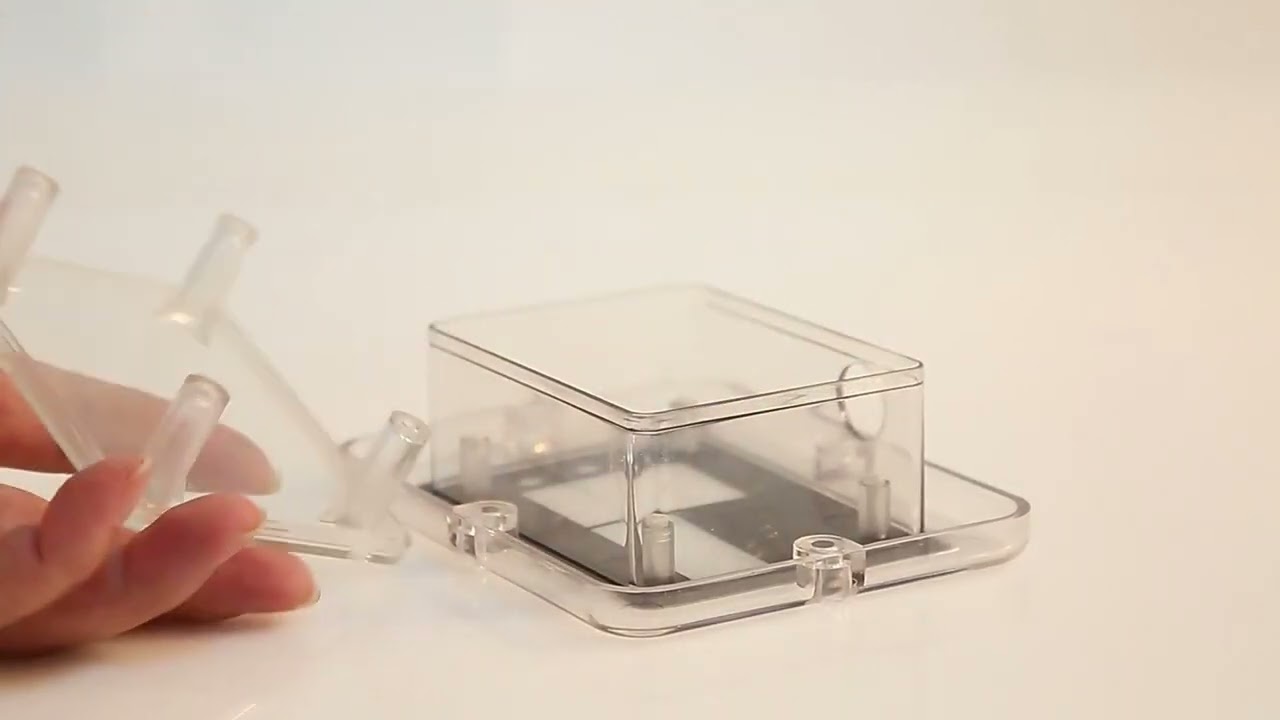

Urządzenia medyczne

- Narzędzia chirurgiczne (mogą być sterylizowane wielokrotnie)

- Urządzenia do podawania leków

- Obudowy urządzeń diagnostycznych

Elektronika

- Etui na telefony

- Dyfuzory światła LED

- Podzespoły komputerowe

Wyposażenie bezpieczeństwa

- Osłony twarzy

- Okulary ochronne

- Kaski ochronne

Każde zastosowanie wykorzystuje unikalne właściwości poliwęglanu. A formowanie wtryskowe sprawia, że masowa produkcja jest ekonomicznie opłacalna.

Koszty i zwrot z inwestycji

Porozmawiajmy o pieniądzach.

Poliwęglan kosztuje więcej niż podstawowe tworzywa sztuczne, takie jak polipropylen czy ABS. Oczekujemy $2-4 za funt w porównaniu do $1-2 dla podstawowych tworzyw sztucznych.

Ale w tym rzecz:

Doskonałe właściwości często uzasadniają koszty. Zwłaszcza jeśli weźmie się pod uwagę:

- Dłuższa żywotność części (mniej wymian)

- Lepsza wydajność (mniej awarii)

- Pozycjonowanie produktów premium

Koszty pleśni dla poliwęglanu również mogą być wyższe. Wysokie temperatury przetwarzania i ciśnienia wymagają solidnego oprzyrządowania.

Ale jeśli produkujesz tysiące części? Koszt jednostkowy drastycznie spada.

Kiedy NIE używać poliwęglanu

Poliwęglan nie zawsze jest dobrym rozwiązaniem.

Pomiń, jeśli:

- Odporność chemiczna ma kluczowe znaczenie (PC nie lubi niektórych rozpuszczalników).

- Potrzebujesz absolutnie najniższych kosztów

- Ekspozycja na promieniowanie UV jest ekstremalna bez ochrony

- Temperatura pracy ciągłej przekracza 140°C

W takich sytuacjach warto rozważyć alternatywne rozwiązania, takie jak PEEK, PPS lub nawet zmodyfikowane akryle.

Wskazówki projektowe dotyczące formowanych wtryskowo części z poliwęglanu

Dobry projekt sprawia, że formowanie jest łatwiejsze, a części lepsze. Oto, co działa:

Grubość ścianki

Zachowaj jednolitość. 1-3,5 mm działa najlepiej. Różnice powodują wypaczenia i ślady zapadnięć.

Kąty zanurzenia

Minimum 1-2 stopnie. Więcej jest lepsze dla łatwego wyrzucania.

Promienie i filety

Ostre narożniki = koncentracja naprężeń. Należy stosować duże promienie (co najmniej 0,5x grubość ścianki).

Żebra i szefowie

Grubość żeber powinna wynosić 50-60% grubości ścianki. Zapobiega to powstawaniu zacieków.

Kontrola jakości i testowanie

Nie można po prostu formować części i ich wysyłać. Kontrola jakości ma kluczowe znaczenie.

Kluczowe testy części z poliwęglanu:

- Weryfikacja wymiarów (czy części mieszczą się w tolerancji?)

- Testy udarności (szczególnie w zastosowaniach związanych z bezpieczeństwem)

- Pomiar przejrzystości optycznej (dla części przezroczystych)

- Testy warunków skrajnych (sprawdzenie naprężeń wewnętrznych)

Wskazówka: Użyj światła spolaryzowanego, aby sprawdzić przezroczyste części pod kątem naprężeń. Wewnętrzne naprężenia są widoczne jako tęczowe wzory.

Podsumowanie

Czy poliwęglan może być formowany wtryskowo? Jak najbardziej. A gdy jest to zrobione prawidłowo, tworzy części o niezrównanej kombinacji wytrzymałości, przejrzystości i precyzji.

Sukces wymaga jednak dbałości o szczegóły. Od właściwego suszenia materiału po precyzyjną kontrolę temperatury - każdy parametr ma znaczenie.

Dobra wiadomość? Opanuj te techniki, a będziesz produkować wysokiej jakości części z poliwęglanu, które przewyższają konkurencję.

Niezależnie od tego, czy produkujesz sprzęt bezpieczeństwa, komponenty samochodowe czy urządzenia medyczne, formowanie wtryskowe poliwęglanu otwiera możliwości, których inne materiały po prostu nie mogą dorównać.

Pamiętaj tylko: szanuj unikalne wymagania materiału, a odwdzięczy ci się on wyjątkowymi częściami.

Gotowy do rozpoczęcia projektu formowania wtryskowego poliwęglanu? Teraz masz wiedzę, aby zrobić to dobrze.