W branży formowania niektórzy ludzie mogą chcieć wiedzieć o procesach produkcyjnych, takich jak formowanie tłoczne i wtryskowe. Chcą wiedzieć, która metoda jest lepsza do tworzenia plastikowych części i komponentów.

Obie techniki mają swoje zalety, ale czy któraś z nich jest ogólnie lepsza? W oparciu o moje badania, nie ma ostatecznego "zwycięzcy" między formowaniem tłocznym a wtryskowym. Najlepszy proces zależy w znacznym stopniu od takich czynników jak

- Złożoność geometrii części

- Wielkość produkcji

- Użyte materiały

- Rozważania dotyczące kosztów

W tym przewodniku, jako profesjonalista producent form wtryskowychPorównam formowanie tłoczne i wtryskowe pod kątem tych kluczowych cech. Moim celem jest pomoc w określeniu idealnej techniki dla konkretnego zastosowania. Zanurzmy się!

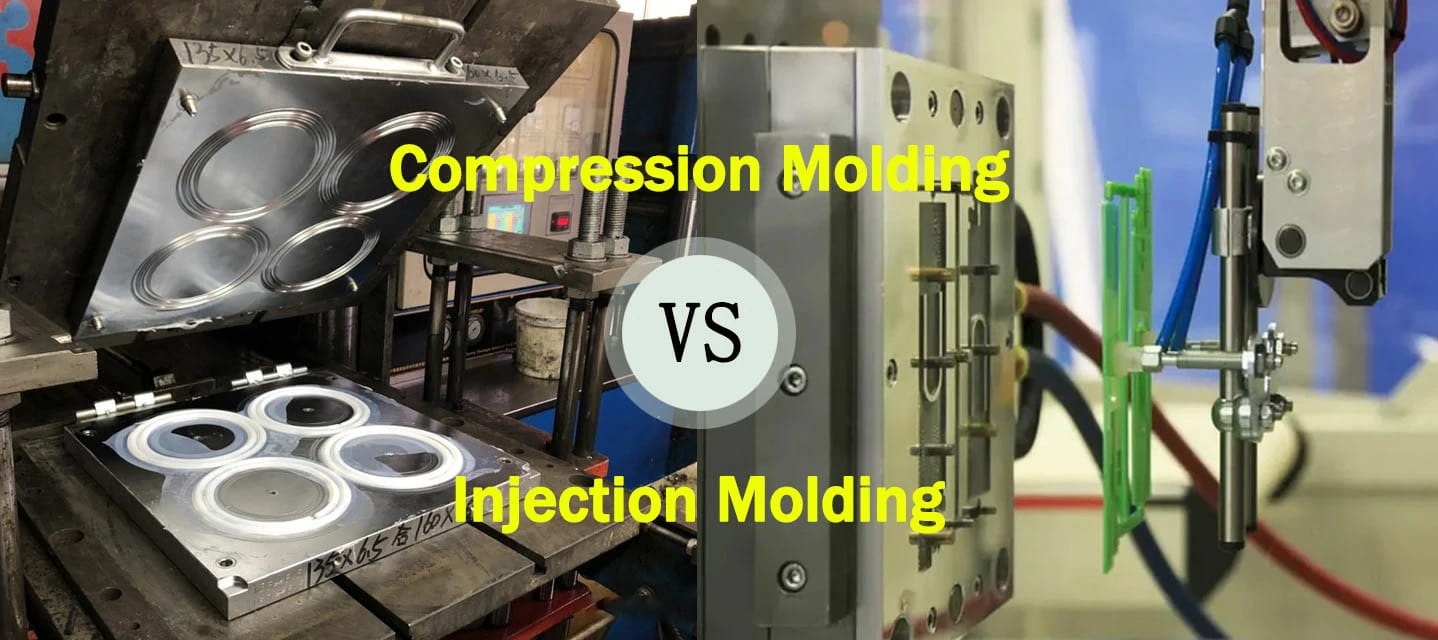

Jak działa formowanie tłoczne i wtryskowe?

Przed porównaniem formowania tłocznego i wtryskowego warto zrozumieć, na czym polega każdy z tych procesów. Oba procesy kształtują żywicę z tworzywa sztucznego za pomocą ciepła, ciśnienia i specjalnie zaprojektowanych form. Różnią się one jednak sposobem, w jaki materiały trafiają do formy:

Formowanie tłoczne

Technika ta polega na wstępnym podgrzaniu wnęki formy, a następnie umieszczeniu w niej granulatu lub żywicy w proszku. Następnie połówki formy zamykają się i stosują ciepło oraz bezpośredni nacisk, aby zmusić materiał do dopasowania się do formy. Po utwardzeniu uformowana część jest wyrzucana.

Formowanie tłoczne sprawdza się dobrze w przypadku mniej złożonych komponentów wykorzystujących materiały termoutwardzalne o wysokiej lepkości. Pozwala to na elastyczne geometrie części.

Formowanie wtryskowe

W tym procesie plastikowe granulki są podawane do podgrzewanej beczki. Gdy są one powoli popychane do przodu przez poruszający się ruchem posuwisto-zwrotnym ślimak, materiał topi się. Gdy zgromadzi się wystarczająca ilość stopionego tworzywa sztucznego, następuje wtrysk ślimakowy, wtłaczający żywicę do zamkniętej wnęki formy pod wpływem intensywnego ciepła i ciśnienia.

Po odpowiednim czasie chłodzenia forma otwiera się i automatycznie wyrzuca zestaloną część. Formowanie wtryskowe umożliwia tworzenie skomplikowanych części i nadaje się do automatyzacji, ale wiąże się z wyższymi kosztami narzędzi.

Przeanalizujmy teraz, w jaki sposób te fundamentalne różnice wpływają na formowanie tłoczne i wtryskowe w odniesieniu do kilku kluczowych czynników.

Formowanie tłoczne a formowanie wtryskowe

Złożoność geometrii części

Podstawowym punktem porównania między formowaniem tłocznym i wtryskowym jest złożoność dopuszczalnych geometrii części.

Złożoność geometrii formowania wtryskowego

Proces ten może wytwarzać bardzo złożone i szczegółowe kształty komponentów. Obejmuje to części o delikatnych cechach, cienkich ściankach, wymaganiach dotyczących dokładności wymiarowej i złożonych krzywiznach.

Faza wtrysku pod wysokim ciśnieniem dosłownie wymusza przepływ materiału do każdej szczeliny skomplikowanych form. Umożliwia to tworzenie niezwykle złożonych części.

Złożoność geometrii formowania tłocznego

I odwrotnie, formowanie tłoczne nie wykorzystuje fazy wypełniania pod wysokim ciśnieniem. Tak więc materiały takie jak termoutwardzalne tworzywa sztuczne i guma nie wtłaczają się w bardzo złożone wnęki formy.

Dlatego formowanie tłoczne nie może osiągnąć takiej samej złożoności części, jak w przypadku formowania wtryskowego. Dopuszczalne kształty części są mniej wyrafinowane, zwykle obejmują podstawowe geometrie i gładkie kontury. Należy unikać ostrych narożników i stromych kątów pochylenia.

Jeśli aplikacja wymaga skomplikowanych detali i złożonych trójwymiarowych konturów, formowanie wtryskowe jest prawdopodobnie lepszym wyborem.

Typowa wielkość produkcji

Kolejna kluczowa różnica między formowaniem tłocznym a formowaniem wtryskowym odnosi się do praktycznych wielkości produkcji, które każdy proces może pomieścić.

Wielkość produkcji formowania wtryskowego

Metoda ta idealnie nadaje się do dużych serii produkcyjnych generujących setki tysięcy lub miliony gotowych części. Głównym powodem jest automatyzacja - formowanie wtryskowe wykorzystuje programowalne maszyny i roboty, które znacznie zwiększają wydajność procesu.

Chociaż produkcja niskoseryjna metodą formowania wtryskowego jest również możliwa, staje się ona droższa w przeliczeniu na część. Ogólnie rzecz biorąc, żadna technika nie dorównuje formowaniu wtryskowemu pod względem wydajności produkcji.

Wielkość produkcji formowania tłocznego

Wydajność formowania tłocznego zazwyczaj mieści się w zakresie od niższej do średniej ilości. Bez wysokiego poziomu automatyzacji, który wykorzystuje formowanie wtryskowe, formowanie tłoczne pozostaje pracochłonne w porównaniu.

Podczas gdy formy wielogniazdowe mogą nieco zwiększyć wydajność części, formowanie tłoczne ogólnie nie jest tak skalowalne jak techniki wtryskowe. Gdy potrzeby produkcyjne rosną wykładniczo, podejście to traci konkurencyjność kosztową.

Podsumowując, formowanie wtryskowe umożliwia produkcję o rząd wielkości większą niż w przypadku formowania tłocznego.

Zastosowane materiały do formowania

Te dwie metodologie różnią się również pod względem kompatybilnych materiałów do formowania tworzyw sztucznych do produkcji gotowych komponentów:

Materiały do formowania wtryskowego

Proces ten działa bardzo wydajnie ze standardowymi żywicami termoplastycznymi, takimi jak ABS, nylon, polietylenpolipropylen, polistyren i podobne powszechnie stosowane tworzywa sztuczne. Niektóre polimery termoutwardzalne można również formować wtryskowo przy użyciu specjalistycznych maszyn.

Tworzywa termoplastyczne topią się równomiernie, łatwo przepływają do wnęk formy, a następnie ładnie zestalają się po schłodzeniu. To czyni je idealnymi żywicami do procesów formowania wtryskowego.

Materiały do formowania tłocznego

Typowe materiały formowane pod ciśnieniem obejmują polimery termoutwardzalne, takie jak SMC, BMC, żywice epoksydowe, ftalan diallilu i żywice fenolowe. Wszystkie one utwardzają się nieodwracalnie pod wpływem ciepła.

Formowanie tłoczne wytwarza również części z substancji elastomerowych, takich jak silikon lub kauczuk naturalny/syntetyczny. Takie materiały o wysokiej lepkości i słabych właściwościach płynięcia są często formowane tłocznie z konieczności.

Podsumowując, względy dotyczące przydatności materiału do formowania tłocznego i wtryskowego zwykle znacznie się różnią. Jednak niektóre tworzywa termoplastyczne, takie jak HDPE, mogą być stosowane w obu procesach.

Porównanie kosztów między metodami

Podczas analizy formowania tłocznego i wtryskowego niewiele punktów wymaga dokładniejszej oceny niż oszacowanie i porównanie kosztów projektu:

Koszty formowania wtryskowego

Początkowe wydatki na narzędzia i sprzęt do formowania wtryskowego z łatwością wynoszą od $50,000 do $100,000+ dla pełnego gniazda produkcyjnego. Tak wysokie koszty oprzyrządowania mają sens ekonomiczny, biorąc pod uwagę ogromne możliwości formowania wtryskowego.

Jednak dla danej złożoności części, koszty jednostkowe spadają proporcjonalnie wraz ze wzrostem produkcji. To sprawia, że formowanie wtryskowe jest bardzo ekonomiczne w przypadku dużych ilości części.

Koszty formowania tłocznego

Oprzyrządowanie form dla tej metody jest prostsze i kosztuje znacznie mniej niż w przypadku form wtryskowych. Początkowe nakłady kapitałowe na maszyny są również niższe w przypadku urządzeń do formowania tłocznego o równoważnej wydajności.

Proces ten sprzyja skromniejszym celom produkcyjnym w dziesiątkach lub setkach tysięcy formowanych części. Pomimo dłuższych czasów cyklu na część, koszty formowania tłocznego pozostają dość konkurencyjne w tym ograniczonym zakresie wydajności.

Oceniając koszty prasowania i formowania wtryskowego, zarówno stałe, jak i zmienne wydatki muszą zostać dokładnie przeanalizowane pod kątem przewidywanej wielkości produkcji, aby określić idealną ekonomikę procesu.

Podsumowanie kluczowych różnic

Podsumowując, oto niektóre z głównych porównań cech między metodami formowania tłocznego i wtryskowego:

Podsumowanie formowania tłocznego

- Niższe koszty narzędzi i sprzętu

- Ograniczone do podstawowych geometrii części

- Wykorzystuje termoutwardzalne polimery/gumy

- Niskie i średnie wielkości produkcji

- Uczestnictwo w rynku pracy pozostaje kluczowe

Podsumowanie formowania wtryskowego

- Znacznie wyższe wydatki na narzędzia i sprzęt

- Możliwość uzyskania bardzo złożonych geometrii części

- Większość tworzyw termoplastycznych można formować

- Ogromna skalowalność produkcji

- Rozbudowana integracja automatyzacji

Który proces jest lepszy dla danego projektu?

To, czy formowanie wtryskowe czy tłoczne jest lepszym rozwiązaniem, zależy w dużej mierze od konkretnych wymagań aplikacji i celów biznesowych.

W przypadku bardzo wysokich celów produkcyjnych lub skomplikowanych precyzyjnych części wymagających wąskich tolerancji, formowanie wtryskowe zapewnia wyraźne korzyści. Proces ten zapewnia również więcej opcji materiałowych do produkcji części z tworzyw sztucznych.

Jednak w przypadku projektów o mniejszej objętości, wykorzystujących gumy lub tworzywa termoutwardzalne o podstawowych kształtach, formowanie tłoczne ma sens z ekonomicznego punktu widzenia. Wystarczy dokładnie dopasować metodologię do każdego kluczowego atrybutu, aby uzyskać świadomą decyzję!

Mamy nadzieję, że ten przegląd daje lepszą perspektywę na porównanie procesu formowania tłocznego i wtryskowego. Jeśli masz inne pytania, daj mi znać! Z niecierpliwością czekam na pomoc w określeniu idealnej techniki produkcji dla nadchodzącego projektu.