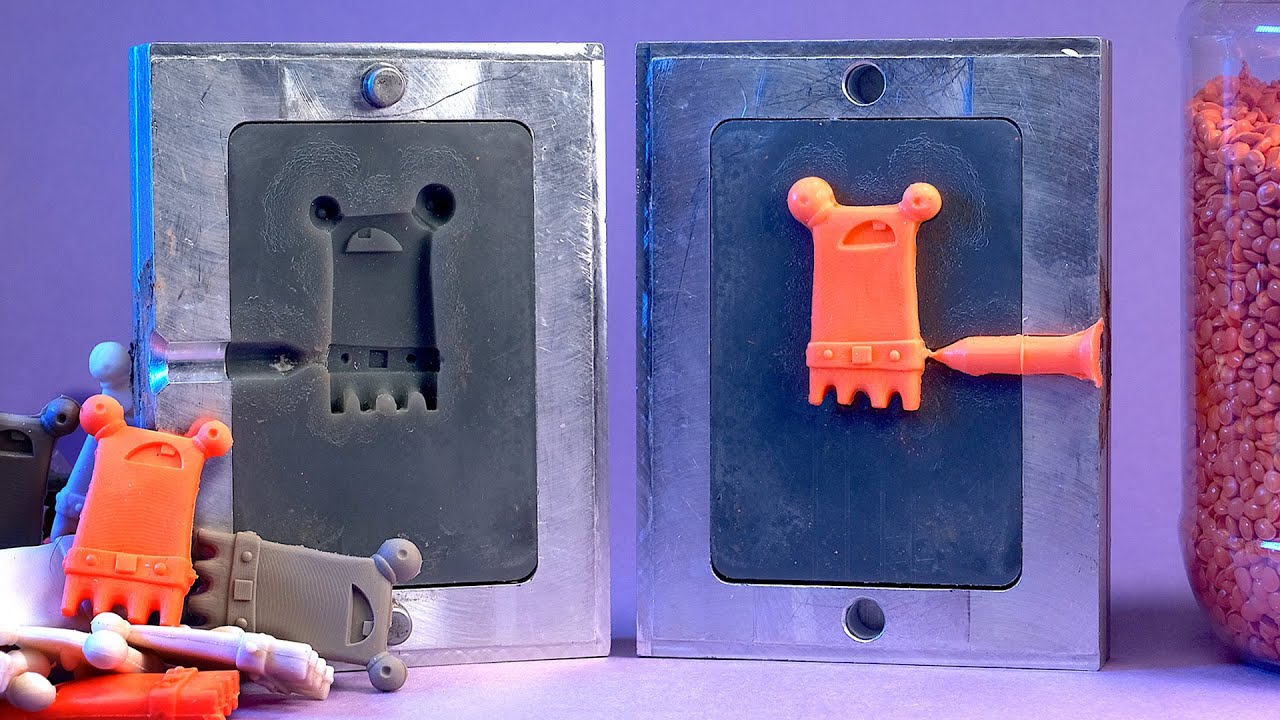

Formowanie wtryskowe jest powszechnym procesem produkcyjnym wykorzystywanym do wytwarzania części z tworzyw sztucznych na dużą skalę. Jednak wysoki koszt tradycyjnych form metalowych sprawia, że jest to niepraktyczne w przypadku prototypowania i produkcji małoseryjnej.

Na szczęście postęp w dziedzinie druku 3D pozwala nam drukować plastikowe formy wtryskowe, które mogą wytwarzać dokładne części za ułamek kosztów. W tym przewodniku, jako profesjonalista Producent form wtryskowych z tworzyw sztucznychOpowiem o tym, jak projektować, drukować 3D i używać plastikowych form wtryskowych do tworzenia profesjonalnej jakości prototypów i produkcji krótkoseryjnej.

Dlaczego warto używać form wtryskowych drukowanych w 3D?

Tradycyjnie formy wtryskowe są CNC obrabiane ze stali narzędziowej lub aluminium. Ten czasochłonny proces zwykle kosztuje ponad $5,000 za formę. Co więcej, wszelkie zmiany w projekcie oznaczają konieczność rozpoczęcia pracy od zera.

Zamiast tego drukowanie 3D form wtryskowych oferuje szybszą i tańszą ścieżkę testowania projektów części i procesów produkcyjnych. Oto dlaczego w wielu przypadkach ma to sens:

- Znacznie niższe koszty. Biurkowe drukarki SLA i formy z żywicy wysokotemperaturowej kosztują około 1/10 ceny formy obrabianej maszynowo.

- Szybkie iteracje. Druk 3D pozwala przetestować poprawki i zmiany projektowe w ciągu jednego lub dwóch dni, a nie tygodni.

- Większa złożoność. Organiczne kształty, niestandardowe kanały chłodzące i inne skomplikowane elementy nie stanowią problemu.

- Niski koszt uruchomienia. Rozpoczęcie produkcji za mniej niż $5k w przypadku konfiguracji stacjonarnej.

Krótko mówiąc, formy drukowane 3D odblokowują możliwości produkcji małoseryjnej, które tradycyjnie nie były możliwe. Czytaj dalej, aby poznać cały proces od początku do końca.

Jak wydrukować formę wtryskową z tworzywa sztucznego

Pierwszym krokiem jest modelowanie CAD formy wtryskowej przy użyciu oprogramowania do projektowania 3D. Projekt formy będzie w dużej mierze zależał od takich czynników jak:

- Geometria części

- Wymagane tolerancje

- Liczba ubytków

- Użyty materiał

Podczas gdy podstawowe zasady projektowania form obrabianych maszynowo mają również zastosowanie do narzędzi drukowanych w 3D, produkcja addytywna otwiera bardziej złożone sieci kanałów chłodzących i niestandardowe geometrie.

Oto kilka najlepszych praktyk, których należy przestrzegać:

Eliminacja nawisów

Ponieważ drukarki 3D budują obiekty warstwa po warstwie, unikaj geometrii, która wymaga niepodpartych zwisów podczas budowania formy. Zwisy przekraczające około 45 stopni będą wymagały zdejmowanych podpór wewnątrz gniazda formy.

Uwzględnij kąty zanurzenia

Podobnie jak w przypadku tradycyjnych form, należy uwzględnić niewielki kąt zanurzenia wynoszący 1-2 stopnie wzdłuż ścianek, aby części wysuwały się czysto z formy.

Wyrównanie blokady konstrukcji

Dodaj elementy geometryczne, takie jak kołki, klucze wyrównujące i ramki, aby precyzyjnie wyrównać połówki formy. Pozwala to uniknąć wypływek i zapewnia dokładną linię zamknięcia formy.

Strategiczne odpowietrzanie

Rozważ dodanie płytkich otworów wentylacyjnych na krawędziach wnęki, aby ułatwić ucieczkę powietrza podczas wtrysku, minimalizując ciśnienie wewnętrzne w formie.

Wybór materiałów do form drukowanych 3D

Po ukończeniu projektu kluczowe znaczenie ma wybór procesu drukowania 3D i materiału, który zapewni trwałą formę i wysokiej jakości części formowane wtryskowo.

W przypadku formowania krótkoseryjnego z dokładnymi detalami najlepiej sprawdza się druk 3D SLA z żywicą o wysokiej temperaturze. W wielu przypadkach odpowiednią alternatywą są również drukarki DLP i drukarki strumieniowe.

Żywice wysokotemperaturowe

Specjalistyczne żywice wysokotemperaturowe, takie jak Formlabs Clear Resinktóre wytrzymują temperaturę ugięcia do 289°C, są doskonałymi materiałami na formy. Wytwarzają drobne detale 0,05 mm odpowiednie dla małych produktów.

Po wydrukowaniu formy powinny zostać wyżarzone, aby zwiększyć odporność termiczną podczas procesu wtrysku. Wyżarzanie polega na kontrolowanym, stopniowym wzroście temperatury w celu usunięcia wewnętrznych naprężeń z wydruku bez zniekształcania delikatnej geometrii wydruku.

Żywice wysokotemperaturowe umożliwiają formowanie materiałów takich jak ABS, PP, nylon i innych o temperaturze topnienia do 450°C. Wystarczy utrzymywać niskie ciśnienie wtrysku, maksymalnie około 25 MPa.

Wytrzymałe kompozyty

Aby uzyskać lepsze wykończenie powierzchni lub zwiększyć trwałość formy, warto rozważyć żywice kompozytowe z wypełniaczami ceramicznymi, szklanymi lub z włókna węglowego.

Materiały takie jak Siraya Tech Blu oferują wypełniacz ceramiczny 40% zapewniający imponującą szczegółowość i odporność na temperaturę przekraczającą 230°C. Kompozyty powlekane metalem są również opcją, chociaż jakość wykończenia z powlekania jest generalnie gorsza od drukowania.

Najlepsze praktyki w zakresie formowania wtryskowego

Po zaprojektowaniu wydrukowanej formy i wybraniu materiału można rozpocząć formowanie wtryskowe części testowych. Oto kilka wskazówek:

Użyj środka antyadhezyjnego

Zastosowanie środka antyadhezyjnego w sprayu pomaga w czystym oddzielaniu części bez ich sklejania lub rozrywania w elastycznych formach. Należy unikać gromadzenia się środka antyadhezyjnego wewnątrz wnęki formy.

Rozgrzewanie formy

Jeśli to możliwe, wstępne podgrzanie formy przyspiesza proces formowania wtryskowego poprzez zmniejszenie lepkości materiału podczas wtrysku. Nie należy jednak przekraczać około 80% znamionowego HDT żywicy.

Niskie ciśnienie napełniania

Wtryskarki stacjonarne generują znacznie mniejszą siłę zacisku niż prasy przemysłowe. Utrzymuj ciśnienie napełniania poniżej około 1500 psi, aby uniknąć wypływania lub zniekształcania formy. Rozważ modyfikację maszyn z mniejszymi dyszami, aby ograniczyć przepływ.

Pozwól na pełne chłodzenie

Przed rozformowaniem upewnij się, że części zostały odpowiednio schłodzone, aby zachować integralność kształtu. Formy drukowane SLA mają niższą przewodność niż metal, więc należy spodziewać się dłuższego czasu chłodzenia. Jeśli to możliwe, należy przyspieszyć chłodzenie za pomocą linii wody lodowej osadzonych w wydrukowanych formach.

Korzystanie z tych najlepszych praktyk wraz z wysokiej jakości wydrukami i odpowiednio zaprojektowanymi formami pozwoli ci produkować dokładne plastikowe części z wygodnego komputera.

Podczas gdy wielkość produkcji przemysłowej nadal opiera się na konwencjonalnych formach metalowych, produkcja addytywna umożliwia inżynierom niedrogie testowanie i udoskonalanie części jako prototypów przed osiągnięciem tej skali. Zastosowanie stacjonarnego formowania wtryskowego otwiera nowe drzwi dla cyfrowej produkcji.