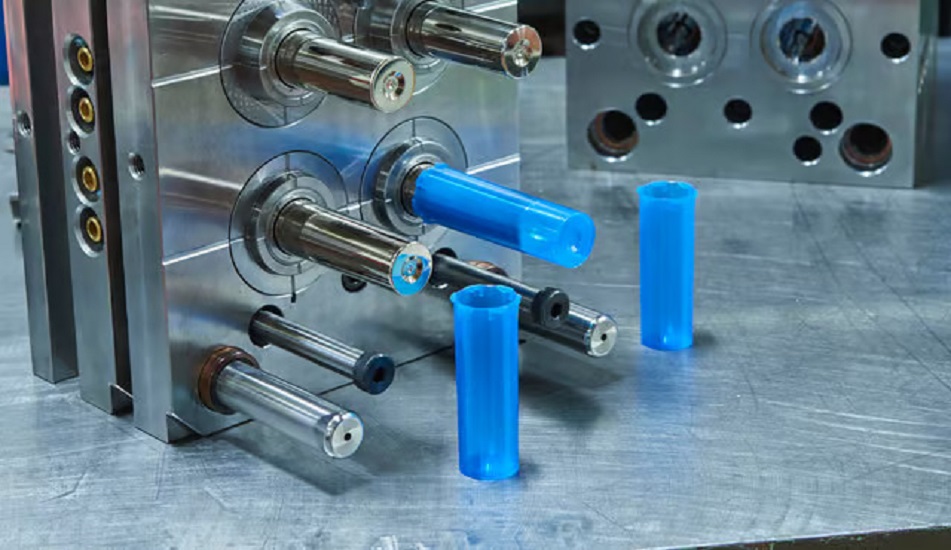

Projektowanie części do formowania wtryskowego może wydawać się trudne. Ale postępuj zgodnie z tymi 9 wskazówkami od eksperta w dziedzinie formowania wtryskowego, a będziesz gotowy do tworzenia wysokiej jakości komponentów. Formowanie wtryskowe polega na wtłaczaniu roztopionego plastiku do formy w celu stworzenia części. Jest to metoda wszechstronna, ale złożona, więc przygotowanie jest kluczowe przed rozpoczęciem produkcji.

Na tym stanowisku, jako profesjonalista Producent form wtryskowych z tworzyw sztucznychPodzielę się tym, czego się nauczyłem, aby pomóc ci w tworzeniu części formowanych wtryskowo.

Jak projektować części formowane wtryskowo z tworzyw sztucznych

Starannie wybierz najlepszy materiał

Do wyboru jest mnóstwo tworzyw sztucznych. Każda opcja ma inne właściwości, które należy wziąć pod uwagę, takie jak:

- Odporność na temperaturę

- Zdolność wiązania

- Stabilność wymiarowa

Zazwyczaj wybiera się materiał krystaliczny lub amorficzny. Tworzywa krystaliczne mają lepszą odporność chemiczną. Natomiast wersje amorficzne są stabilne wymiarowo i odporne na uderzenia.

Poczytałbym o popularnych opcjach, takich jak ABS i nylon. Sprawdź, czy ich właściwości odpowiadają potrzebom Twojego produktu. Wybór odpowiedniego materiału ma kluczowe znaczenie przed rozpoczęciem prac projektowych.

Poznaj swoje wymagania dotyczące tolerancji

Tolerancja odnosi się do precyzji gotowych części z tworzyw sztucznych. Ma na nią wpływ kurczenie się materiału, gdy części formowane wtryskowo stygną po wyprodukowaniu.

Tak więc substancje amorficzne, takie jak PLA, zwykle pozwalają na większe tolerancje niż substancje krystaliczne, takie jak PEEK.

Radziłbym wcześniej porozmawiać z partnerem produkcyjnym na temat tolerancji. Jeśli potrzebujesz bardziej rygorystycznych wymagań niż ich normalne możliwości, dostarcz z wyprzedzeniem rysunki techniczne, aby uwzględnić dodatkową precyzję.

Optymalna grubość ścianki

Poniższe wskazówki pomogą wybrać najlepszą grubość ścianki:

- Cieńsze ścianki przyspieszają cykle i obniżają koszty. W przypadku wielu zastosowań wystarczy ~2 mm.

- W przeciwieństwie do obróbki CNC, równomierna grubość jest najlepsza, aby uniknąć śladów zapadnięć na częściach.

- Nierównomierne chłodzenie wynikające z różnej grubości również zwiększa ryzyko wypaczenia. Zmiany w stosunku do normalnej grubości 15% mogą powodować problemy.

Oto tabela z zalecanymi wymiarami dla popularnych tworzyw sztucznych:

| Materiał | Grubość |

|---|---|

| ABS | 1,143 - 3,556 mm |

| Acetal | 0,762 - 3,048 mm |

| Nylon | 0,762 - 2,921 mm |

Dodaj zanurzenie dla łatwiejszego wyrzucania

Pionowe ściany mogą powodować problemy z przywieraniem podczas wyjmowania schłodzonych części z form. Dlatego należy wprowadzić niewielki kąt, znany jako przeciąg, do boków projektu.

Głębsze wnęki formy wymagają większego ciągu dla czystego uwalniania. Ogólne wytyczne to ~1 stopień na cal głębokości.

Jednak współczynnik skurczu i inne elementy również wpływają na idealne kąty. Sugeruję skonsultowanie się z ekspertem od formowania wtryskowego w celu uzyskania dokładnych specyfikacji projektu.

Wprowadzenie promieni w celu poprawy przepływu

Kuszące jest stosowanie ostrych narożników w przypadku elementów wymagających kątów prostych. Zaokrąglanie krawędzi ma jednak kilka istotnych zalet:

- Poprawia przepływ stopionego plastiku przez formy

- Zwiększa integralność strukturalną części

- Zapobiega uszkodzeniom podczas używania produktów

Aby zapewnić dobry przepływ, promienie wewnętrzne powinny być ≥ 0,5x, a promienie zewnętrzne ≥ 1,5x grubości sąsiedniej ścianki.

Rdzeń poza grubymi sekcjami

Zamiast litych części 100%, lepiej jest wydrążyć środek i wzmocnić ściany żebrami. Zmniejsza to zużycie materiału bez obniżania wytrzymałości.

Aby uzyskać solidne, wolne od zapadnięć wyniki, należy przestrzegać zasady stosunku grubości żeber do grubości ścianki ~40-60%. Wycięcie rogów zapewnia również szybsze chłodzenie.

Forma z podcięciami czy bez?

Podcięcia obejmują elementy części, które uniemożliwiają czyste usunięcie z prostej dwuczęściowej formy. Często zapewniają one pomocne funkcje, takie jak pasowanie zaciskowe.

Jednak unikanie podcięć upraszcza oprzyrządowanie i obniża koszty form. Oceń, czy:

- Możliwe jest uproszczenie projektu w celu wykluczenia podcięć

- Dostosowanie ich jest konieczne, aby zachować kluczowe funkcje

Jeśli to konieczne, używaj rdzeni bocznych pomimo dodatkowej obróbki i kosztów.

Przymocuj wsporniki dla stabilności

Króćce służą jako mocowania lub wsporniki dla części plastikowych. Zewnętrzna średnica powinna być ~2,5x większa od rozmiaru elementu mocującego, np. śruby.

W przeciwieństwie do wolnostojących występów, należy przymocować je do ściany lub żebra. Należy również zachować grubość ≤60% ścian zewnętrznych części.

Strategiczne lokalizacje bramek

Bramy kontrolują sposób, w jaki tworzywo sztuczne przepływa do wnęk formy. Pozostawiają jednak niewielkie ślady, jakkolwiek subtelne.

Poinformuj więc swojego partnera produkcyjnego o wszelkich kosmetycznych lub funkcjonalnych ograniczeniach dotyczących umieszczenia bramy. Natychmiast zdefiniuj niedopuszczalne obszary.

Współpraca z ekspertami

Inżynierowie mogą zmagać się z optymalizacją części do formowania wtryskowego w pojedynkę. Zamiast tego warto rozważyć skorzystanie ze specjalistycznego wsparcia.

Wnoszą oni rozległą wiedzę na temat materiałów i doświadczenie projektowe w zakresie tworzenia wysokiej jakości, opłacalnych komponentów.

Jeśli chodzi o niedrogie usługi i opcje egzotycznych polimerów, wypróbuj formowanie wtryskowe 3ERP. Sam korzystałem z ich usług i byłem pod wrażeniem.

Wnioski

Przestrzeganie odpowiednich wytycznych projektowych ma kluczowe znaczenie dla komponentów formowanych wtryskowo. Proste poprawki, takie jak dodanie przeciągu, promieni i żebrowania, znacznie przyczyniają się do wyeliminowania wad i obniżenia kosztów produkcji.

Wczesna współpraca z partnerami zajmującymi się formowaniem wtryskowym zapewnia dodatkowe spostrzeżenia, które poprawiają projekty części. Zastosowanie tych wskazówek sprawi, że zoptymalizujesz części jak ekspert!