Chcesz wiedzieć Jak zrobić plastikową nasadkę?

Jest to ogromny przemysł. Każdego dnia na całym świecie produkowane są miliony plastikowych nakrętek.

I to jest właśnie to:

Proces ten jest bardziej złożony, niż większość ludzi zdaje sobie sprawę. Kiedy jednak zrozumie się jego podstawy, wszystko nabiera sensu.

W tym przewodniku, jako profesjonalny custom producent plastikowych nakrętekomówię wszystko, co musisz wiedzieć o produkcji plastikowych nakrętek. Od materiałów i metod po kontrolę jakości i wykończenie.

Zanurzmy się.

Czego dowiesz się z tego przewodnika

Zanim przejdziemy do szczegółów, oto co omówię:

- Dwie główne metody produkcji (formowanie wtryskowe i formowanie tłoczne)

- Które tworzywa sztuczne najlepiej nadają się na zakrętki do butelek?

- Proces produkcji krok po kroku

- Podstawy kontroli jakości

- Rozważania dotyczące kosztów

- Alternatywne rozwiązania DIY dla produkcji na małą skalę

Brzmi dobrze? Zacznijmy od podstaw.

Dwie główne metody produkcji plastikowych zaślepek

Jeśli chodzi o produkcję plastikowych zakrętek do butelek, producenci stosują dwie podstawowe metody:

- Formowanie wtryskowe

- Formowanie tłoczne

Większość nowoczesnych zakładów wykorzystuje formowanie wtryskowe. Dlaczego? Jest szybsze, bardziej precyzyjne i idealne do produkcji wielkoseryjnej.

Jednak formowanie tłoczne nadal ma swoje miejsce, zwłaszcza w przypadku określonych typów nasadek.

Pozwól, że omówię każdą metodę.

Formowanie wtryskowe: Standard branżowy

Formowanie wtryskowe dominuje w branży plastikowych nakrętek. I nie bez powodu.

Oto jak to działa:

Najpierw plastikowe granulki są podgrzewane w beczce, aż się stopią. Następnie stopiony plastik jest wtryskiwany do gniazda formy pod ekstremalnym ciśnieniem.

Kształt formy określa ostateczny projekt czapki. Schłodź formę i bum - masz gotową nasadkę.

Cały proces zajmuje kilka sekund. Dlatego producenci mogą produkować tysiące nasadek na godzinę.

Ale oto, co sprawia, że formowanie wtryskowe jest wyjątkowe:

Precyzja. Możesz tworzyć skomplikowane wzory gwintów i elementy umożliwiające manipulację z niewiarygodną dokładnością.

Powtarzalność. Każda nasadka jest praktycznie identyczna. Brak różnic w wymiarach, kształcie lub wykończeniu.

Efektywność kosztowa. Po zainwestowaniu w formy, koszt jednostkowy drastycznie spada.

Formowanie tłoczne: Alternatywne podejście

Formowanie tłoczne działa inaczej.

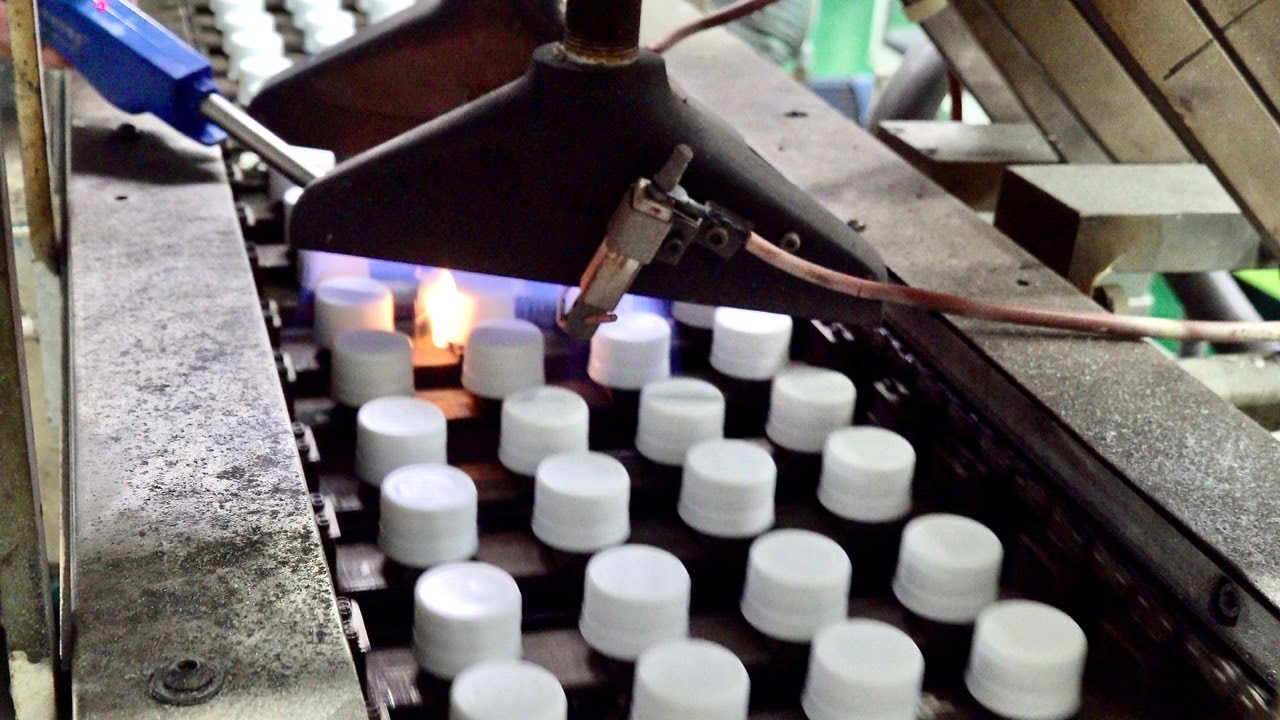

Zamiast wtryskiwać stopiony plastik, umieszcza się wstępnie odmierzoną ilość materiału bezpośrednio w otwartej formie. Następnie stosuje się ciepło i ciśnienie w celu uformowania nasadki.

Ta metoda świetnie sprawdza się w przypadku:

- Tworzywa termoutwardzalne

- Nakrętki z unikalnymi wymaganiami materiałowymi

- Niższe serie produkcyjne

Wada? Jest wolniejsza niż formowanie wtryskowe. Osiągnięcie stałej jakości gwintu może stanowić wyzwanie.

Wybór materiału: Wybór odpowiedniego tworzywa sztucznego

Nie wszystkie tworzywa sztuczne są sobie równe. Zwłaszcza jeśli chodzi o zakrętki do butelek.

Najpopularniejsze materiały obejmują:

HDPE (polietylen o wysokiej gęstości)

HDPE to koń pociągowy branży zakrętek. Można go znaleźć w dzbankach na mleko, butelkach na detergenty i niezliczonych innych pojemnikach.

Dlaczego HDPE jest najlepszy:

- Doskonała odporność chemiczna

- Trwały i odporny na uderzenia

- W pełni nadaje się do recyklingu

- Opłacalność

Jedyny minus? Nasadki HDPE mogą być zbyt miękkie do niektórych zastosowań.

Polipropylen (PP)

PP podnosi poprzeczkę. Jest twardszy niż HDPE, dzięki czemu idealnie nadaje się do czapek, które wymagają dodatkowej trwałości.

Zobaczysz włączone nakładki PP:

- Butelki po napojach gazowanych

- Pojemniki na leki

- Opakowania na żywność

Wskazówka: PP sprawdza się szczególnie dobrze, gdy potrzebne są nasadki, które wytrzymają wielokrotne otwieranie i zamykanie.

LDPE (polietylen o niskiej gęstości)

LDPE zapewnia elastyczność. Jest bardziej miękki niż HDPE i PP.

Dzięki temu idealnie nadaje się do:

- Wyciskanie kapsli do butelek

- Zamknięcia dozujące

- Nakrętki, które muszą się zginać bez pękania

PET (politereftalan etylenu)

PET nie jest tak popularny w przypadku zakrętek, ale ma swoje miejsce. Jest krystalicznie czysty i niezwykle wytrzymały.

Idealny dla:

- Opakowanie premium

- Czapki, w których wygląd ma znaczenie

- Aplikacje wymagające przejrzystości

Jak zrobić plastikową nasadkę: Proces krok po kroku

Prześledźmy teraz dokładnie, w jaki sposób plastikowe nasadki są wytwarzane przy użyciu formowania wtryskowego.

Krok 1: Przygotowanie materiału

Wszystko zaczyna się od plastikowych granulek. Te maleńkie kulki plastiku docierają do fabryki w masywnych workach lub pojemnikach.

Ale w tym rzecz:

Granulki muszą być absolutnie suche. Nawet niewielkie ilości wilgoci mogą zniszczyć produkt końcowy.

Producenci używają specjalistycznych suszarek, aby usunąć wszelkie ślady wody. Proces ten może trwać od 2 do 4 godzin w zależności od materiału.

Krok 2: Topienie i wtryskiwanie

Następnie wysuszone granulki trafiają do leja zasypowego wtryskarki.

Obracająca się śruba popycha je do przodu, podczas gdy elementy grzewcze topią tworzywo sztuczne. Temperatura różni się w zależności od materiału:

- HDPE: 180-220°C

- PP: 200-250°C

- LDPE: 160-200°C

Po stopieniu tworzywo sztuczne jest wtryskiwane do formy pod ciśnieniem sięgającym 20 000 PSI.

To poważne ciśnienie. Gwarantuje to, że tworzywo sztuczne wypełni każdy najmniejszy szczegół formy, w tym te kluczowe gwinty śrub.

Krok 3: Chłodzenie i krzepnięcie

Tutaj cierpliwość się opłaca.

Forma zawiera kanały chłodzące wypełnione wodą lub olejem. Kanały te utrzymują precyzyjną temperaturę podczas krzepnięcia tworzywa sztucznego.

Czas chłodzenia zależy od:

- Grubość nasadki

- Rodzaj materiału

- Temperatura formy

Typowy czas chłodzenia wynosi od 10 do 30 sekund.

Krok 4: Wyrzucanie i wykańczanie

Po schłodzeniu forma otwiera się, a trzpienie wypychające wypychają gotowe nasadki.

Ale jeszcze nie skończyliśmy.

Wiele nasadek wypada z formy nadal połączonych z prowadnicami (kanałami, które dostarczały stopiony plastik). Należy je przyciąć.

Niektóre nakładki wymagają również dodatkowego wykończenia:

- Drukowanie lub wytłaczanie

- Wkładanie wkładki

- Montaż zamknięć wieloczęściowych

Projektowanie gwintów: Sekret doskonałego uszczelnienia

Oto coś, z czego większość ludzi nie zdaje sobie sprawy:

Konstrukcja gwintu tworzy lub niszczy zakrętkę do butelki.

Gwinty muszą idealnie pasować do nakrętki i szyjki butelki. Zbyt luźny? Twój produkt wycieknie. Zbyt ciasny? Konsumenci nie mogą go otworzyć.

Specyfikacje gwintów są zgodne z normami ASTM D2911. Obejmuje to:

- Skok gwintu (odległość między gwintami)

- Głębokość gwintu

- Liczba uruchomień wątku

- Kąt profilu gwintu

Większość zakrętek do butelek wykorzystuje gwint ciągły (CT). Oznaczenie wygląda następująco: "28-410"

Gdzie:

- 28 = średnica szyjki w milimetrach

- 410 = konfiguracja wątku

Osiągnięcie tego celu wymaga precyzyjnego oprzyrządowania i starannego zaprojektowania formy.

Kontrola jakości: Zapewnienie zgodności każdej nasadki z normami

Kontrola jakości w produkcji czapek nie jest opcjonalna. Jest niezbędna.

Oto, co sprawdzają producenci:

Dokładność wymiarowa

Każdy pomiar ma znaczenie. Zespoły ds. jakości używają precyzyjnych przyrządów do weryfikacji:

- Średnica całkowita

- Wysokość

- Wymiary gwintu

- Grubość ścianki

Nawet niewielkie odchylenia mogą powodować problemy w przyszłości.

Testy szczelności

Nikt nie chce nieszczelnej butelki. Dlatego zakrętki przechodzą rygorystyczne testy szczelności.

Typowe metody obejmują:

- Testy ciśnieniowe

- Testowanie próżni

- Testy penetracji barwnika

Testowanie materiałów

Producenci regularnie testują właściwości materiałów:

- Wytrzymałość na rozciąganie

- Odporność na uderzenia

- Kompatybilność chemiczna

- Odporność na promieniowanie UV

Kontrola wzrokowa

Zautomatyzowane systemy wizyjne sprawdzają

- Spójność kolorów

- Wady powierzchniowe

- Zanieczyszczenie

- Prawidłowe formowanie

Projektowanie form: Gdzie inżynieria spotyka się ze sztuką

Forma to miejsce, w którym dzieje się magia. A zaprojektowanie takiej formy wymaga poważnych umiejętności inżynieryjnych.

Nowoczesne formy do czapek:

- Wiele wnęk (8-96 nasadek na cykl)

- Specjalistyczne konstrukcje rdzenia dla gwintów

- Systemy gorącokanałowe zapewniające wydajność

- Precyzyjne kanały chłodzące

A oto najważniejsze:

Pojedyncza forma może kosztować od $50,000 do $500,000. Ale w ciągu całego okresu eksploatacji wyprodukuje miliony czapek.

W przypadku nasadek gwintowanych konstrukcja formy staje się bardziej złożona. Niektóre nasadki po prostu zdejmuje się z rdzenia. Inne wymagają mechanizmów odkręcających, które obracają nasadkę z gwintu.

Rozważania dotyczące kosztów

Porozmawiajmy o pieniądzach.

Koszt produkcji plastikowych nakładek zależy od kilku czynników:

Koszty materiałów: Surowe plastikowe granulki zazwyczaj kosztują $0.50-$2.00 za funt. Funt może wyprodukować 100-500 czapek w zależności od rozmiaru.

Inwestycja w pleśń: Jak wspomniano, formy są drogie. Ale rozłożenie tego kosztu na miliony czapek staje się wykonalne.

Czas maszyny: Maszyny do formowania wtryskowego wahają się od $50-$500 na godzinę pracy.

Praca: Nowoczesne zakłady są wysoce zautomatyzowane, dzięki czemu koszty pracy są niskie.

Objętość: To jest najważniejsze. Wysokie wolumeny znacznie obniżają koszty jednostkowe.

Konkluzja? Produkcja plastikowych nakładek na dużą skalę może kosztować zaledwie grosze.

Tłoczenie i personalizacja

Chcesz mieć swoją markę na każdej czapce? Tłoczenie sprawi, że tak się stanie.

Piękno formowania wtryskowego? Możesz dodać niesamowite szczegóły bezpośrednio do formy. Nie są potrzebne żadne dodatkowe operacje.

Typowe wytłoczenia obejmują:

- Logo firmy

- Instrukcje otwierania

- Symbole recyklingu

- Kody dat

Wskazówka: wytłoczone elementy są trwałe. W przeciwieństwie do drukowanych etykiet, które się ścierają, wytłoczenia są trwałe.

Względy środowiskowe

Oto coś, nad czym branża ciężko pracuje:

Zrównoważony rozwój.

Większość plastikowych nakrętek nadaje się do recyklingu. Jednak często są one wykonane z innych tworzyw sztucznych niż butelki, które zamykają. To komplikuje recykling.

Rozwiązanie? Projektowanie z myślą o recyklingu od samego początku:

- Używaj kompatybilnych materiałów

- Nasadki, które pozostają przymocowane po otwarciu

- Wyraźne oznaczenie kodów recyklingu

- Minimalizacja zużycia materiałów

Niektórzy producenci stosują obecnie w swoich czapkach tworzywa sztuczne pochodzące z recyklingu. To rosnący trend, który pomaga zamknąć obieg.

Alternatywy dla majsterkowania i na małą skalę

Co jeśli potrzebujesz tylko kilku nakrętek? Przemysłowe formowanie wtryskowe nie ma sensu.

Oto kilka alternatyw:

Druk 3D: Świetne do prototypów i małych partii. Nowoczesne drukarki mogą tworzyć funkcjonalne nasadki o przyzwoitej jakości gwintu.

Formowanie silikonu: Tworzenie własnych form i odlewanie czapek przy użyciu dwuskładnikowych żywic.

Zmodyfikowane istniejące nakładki: Czasami najprostszym rozwiązaniem jest dostosowanie dostępnych na rynku nakładek do własnych potrzeb.

Na przykład, widziałem producentów wiercących otwory w standardowych nasadkach i dodających silikonowe uszczelki do specjalistycznych zastosowań. Nie jest to ładne, ale działa.

Zaawansowane techniki produkcji

Branża stale się rozwija. Oto kilka najnowocześniejszych rozwiązań:

Formowanie wielomateriałowe: Połączenie twardych i miękkich tworzyw sztucznych w jednej nasadce.

Etykietowanie w formie: Dodawanie etykiet podczas procesu formowania.

Inteligentne nakładki: Integracja RFID chipy lub czujniki bezpośrednio w nasadkach.

Tworzywa sztuczne pochodzenia biologicznego: Wykorzystanie materiałów odnawialnych zamiast tworzyw sztucznych na bazie ropy naftowej.

Wspólne wyzwania i rozwiązania

Produkcja plastikowych nakładek nie zawsze przebiega bezproblemowo. Oto najczęstsze problemy i rozwiązania:

Znaki zlewu: Spowodowane nierównomiernym chłodzeniem. Rozwiązanie: Optymalizacja kanałów chłodzenia i czasu cyklu.

Krótkie strzały: Gdy tworzywo sztuczne nie wypełnia całkowicie formy. Rozwiązanie: Zwiększyć ciśnienie lub temperaturę wtrysku.

Flash: Nadmiar plastiku na szwach formy. Rozwiązanie: Upewnić się, że forma jest odpowiednio wyrównana i dociśnięta.

Wypaczenie: Czapki, które nie są płaskie. Rozwiązanie: Zrównoważyć chłodzenie i zmniejszyć naprężenia wewnętrzne.

Przyszłość produkcji czapek

Dokąd zmierza branża?

Automatyzacja: Roboty obsługujące wszystko, od podawania materiału po kontrolę jakości.

Zrównoważony rozwój: Więcej materiałów pochodzących z recyklingu i opcji biodegradowalnych.

Personalizacja: Produkcja małoseryjna staje się bardziej ekonomiczna.

Integracja: Nasadki z wbudowanymi funkcjami, takimi jak zabezpieczenie przed manipulacją i zabezpieczenie przed dziećmi.

Kluczowe wnioski

Podsumujmy to.

Jak zrobić plastikową nasadkę zależy od Twoich potrzeb:

- W przypadku produkcji wielkoseryjnej króluje formowanie wtryskowe

- Wybór materiału ma znaczenie - wybierz go w zależności od zastosowania

- Projektowanie gwintów wymaga precyzji

- Kontrola jakości nie podlega negocjacjom

- Koszty drastycznie spadają wraz ze wzrostem wolumenu

Niezależnie od tego, czy chcesz produkować miliony nasadek, czy tylko zrozumieć ten proces, te podstawy mają zastosowanie.

Branża plastikowych nakrętek może wydawać się prosta na pierwszy rzut oka. Zanurz się jednak głębiej, a odkryjesz świat doskonałości inżynieryjnej i ciągłych innowacji.

Ta mała nakrętka na butelce z wodą? Reprezentuje dziesięciolecia ewolucji produkcji i wiedzy specjalistycznej.

Całkiem fajnie, jeśli się nad tym zastanowić.