Formowanie wtryskowe jest jednym z najczęściej stosowanych obecnie procesów produkcyjnych. Umożliwia masową produkcję części z tworzyw sztucznych o wąskich tolerancjach, złożonej geometrii i szczegółowych cechach.

W miarę jak konsumenci i producenci stają się coraz bardziej świadomi ekologicznie, rośnie zainteresowanie wykorzystaniem zrównoważonych biotworzyw, takich jak kwas polimlekowy (PLA) do formowania wtryskowego.

Tak więc w tym kompleksowym przewodniku, jako profesjonalista Producent form wtryskowych z tworzyw sztucznychPrzeprowadzę Cię przez wszystko, co musisz wiedzieć o formowaniu wtryskowym PLA.

Pod koniec zrozumiesz:

- Co to jest PLA?

- Właściwości materiału PLA

- Proces formowania wtryskowego PLA

- Plusy i minusy korzystania z PLA

- Typowe wady części PLA

- Jak zoptymalizować proces

Do dzieła!

Czym jest materiał PLA?

PLA to skrót od kwasu polimlekowego lub polilaktydu. Jest to biodegradowalny termoplast pochodzący z zasobów odnawialnych, takich jak skrobia kukurydziana, korzenie tapioki, trzcina cukrowa itp.

Monomery kwasu mlekowego produkowane z tych roślin są łączone ze sobą w reakcji kondensacji, tworząc długołańcuchowe polimery PLA. Firmy biotechnologiczne, takie jak NatureWorks, produkują różne gatunki PLA do użytku w różnych branżach.

W przeciwieństwie do konwencjonalnych tworzyw sztucznych, PLA jest kompostowalny w warunkach przemysłowych. Rozkłada się na dwutlenek węgla i wodę w ciągu 90-180 dni. Sprawia to, że jest to popularny wybór w przypadku jednorazowych opakowań na żywność i jednorazowych produktów konsumenckich.

Wczesne generacje PLA miały problemy z kruchością, odpornością na ciepło i przetwarzalnością. Jednak w ciągu ostatniej dekady sytuacja uległa ogromnej poprawie. Nowoczesne gatunki PLA mogą teraz dorównać PET, PS i PP pod względem właściwości, a jednocześnie są zrównoważone.

Właściwości materiału PLA

Przyjrzyjmy się niektórym ważnym właściwościom materiału PLA, które mają znaczenie dla formowania wtryskowego.

1. Niska temperatura topnienia - PLA topi się w temperaturze od 130 °C do 180 °C, czyli niższej niż tradycyjne polimery, takie jak PS (240 °C) i ABS (220 °C). Pozwala to na łatwy przepływ w cienkich przekrojach i możliwość łączenia PLA z dodatkami wrażliwymi na ciepło.

2. Szybka krystalizacja - PLA może rozwijać krystaliczność dość szybko w porównaniu do PET (30×) i PP (3×). Szybsza krystalizacja oznacza krótszy czas cyklu i wyższe tempo produkcji.

3. Niska przepuszczalność gazu - PLA przepuszcza znacznie mniej tlenu i CO2 w porównaniu z innymi biotworzywami. Skutkuje to doskonałym okresem trwałości butelek PLA i opakowań typu blister.

4. Dobra przejrzystość optyczna - Amorficzny PLA może osiągnąć przejrzystość zbliżoną do PS i PET. Jest to przydatne w przypadku przezroczystych urządzeń medycznych i obudów elektronicznych. Przejrzystość zmniejsza się, gdy części PLA stają się półkrystaliczne.

5. Wysoka wytrzymałość i sztywność - Produkty z PLA są sztywniejsze i twardsze niż pojemniki z PP i PET. Moduł zginania może wynosić od 2,7 GPa do 7 GPa w zależności od gatunku. Odporność na ciepło sięga ~100 ̊C.

6. Słaba wytrzymałość na uderzenia - Czysty PLA ma niską udarność z powodu kruchego uszkodzenia. Dlatego modyfikatory udarności są zwykle dodawane do trwałych zastosowań. Udarność izod waha się od 0,5 kJ/m2 (sztywny arkusz) do 30 kJ/m2 (hartowana folia).

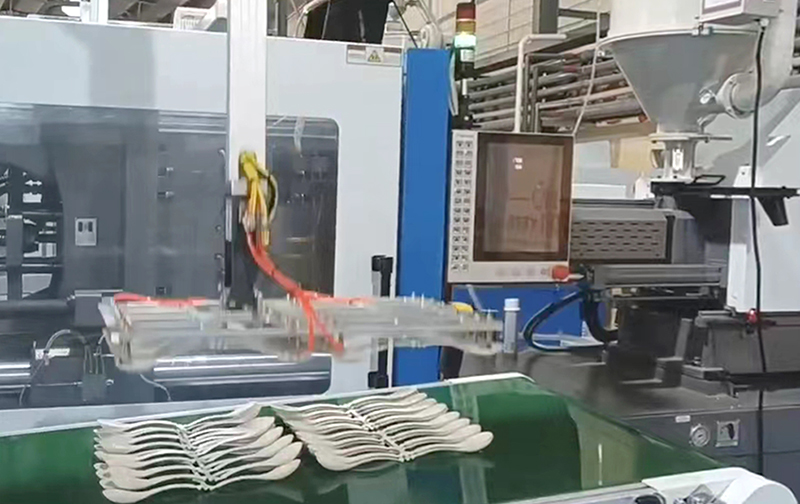

Jak działa formowanie wtryskowe PLA?

Teraz, gdy wiesz już o właściwościach PLA, zrozummy, jak formować z niego części wtryskowe. Podstawowy proces składa się z czterech głównych kroków:

1. Suszenie

Żywica PLA jest wysoce higroskopijna, co oznacza, że szybko wchłania wilgoć z otoczenia. Zbyt duża ilość wilgoci prowadzi do hydrolizy i utraty masy cząsteczkowej podczas przetwarzania w stanie stopionym.

PLA musi więc być odpowiednio suszone do wilgotności poniżej 250 ppm przed użyciem. Niezbędne są do tego przemysłowe osuszacze z punktem rosy wynoszącym -40°C.

Zalecenia zależą od typu PLA, ale suszenie przez noc w temperaturze 80 ̊C jest zwykle wystarczające. Wysuszona żywica musi być przechowywana w szczelnych pojemnikach przed załadowaniem do maszyny formującej.

2. Uplastycznianie

W tym miejscu granulat PLA jest podawany grawitacyjnie z zamontowanego na górze leja zasypowego do podgrzewanego cylindra wtryskarki.

Wewnątrz cylindra ślimak posuwisto-zwrotny poddaje granulki mechanicznemu ścinaniu i przewodzeniu ciepła. Powoduje to uplastycznienie granulek do postaci jednorodnego stopionego polimeru o jednolitej temperaturze i lepkości.

Temperatura plastyfikacji dla standardowego PLA mieści się pomiędzy 180°C do 230°C. W przypadku hartowanych mieszanek PLA, temperatura może wzrosnąć do 260°C. Zbyt wysokie temperatury sprzyjają degradacji materiału, czego należy unikać.

3. Wtrysk

Po wystarczającym stopieniu i uplastycznieniu w pobliżu przedniej części ślimaka, żądany rozmiar wtrysku jest wycofywany i utrzymywany w stanie gotowym do wtrysku.

Następnie ślimak porusza się szybko do przodu, wtryskując stopiony polimer do narzędzia formy o kontrolowanej temperaturze pod wysokim ciśnieniem.

Formowanie wtryskowe czystego PLA wymaga ciśnień w zakresie od 55 MPa do 110 MPa. A prędkości wtrysku około 150 mm/s do 300 mm/s prawidłowo wypełnić wnęki formy.

Wyższe masy cząsteczkowe i PLA wypełnione dodatkami mogą wymagać bardziej zoptymalizowanych warunków przetwarzania w celu uzyskania części wolnych od wad.

4. Chłodzenie i wyrzut

Po całkowitym wypełnieniu formy utrzymywane jest ciśnienie pakowania, aby skompensować kurczenie się materiału podczas krzepnięcia i stygnięcia części.

To właśnie tutaj kinetyka krystalizacji PLA ma duże znaczenie. Zoptymalizowane chłodzenie w połączeniu z odpowiednią temperaturą formy pozwala na szybsze wyrzucenie uformowanej części PLA przy jednoczesnym zachowaniu stabilności wymiarowej.

Części amorficzne wymagają, aby powierzchnia formy miała temperaturę poniżej 60°C. Dla części półkrystalicznych o wysokiej odporności termicznej, temperatura formy około 90-120°C działa bardzo dobrze.

Obwody wody chłodzącej precyzyjnie regulują te temperatury w całym narzędziu. Szybszy transfer ciepła minimalizuje również czas cyklu formowania wtryskowego PLA.

Korzyści z używania PLA do formowania wtryskowego

Teraz, gdy już wiesz, jak działa formowanie wtryskowe PLA, omówmy kilka korzyści, które sprawiają, że jest to atrakcyjna alternatywa.

1. Zrównoważony rozwój środowiska - Wykonany z corocznie odnawialnych zasobów, takich jak kukurydza i trzcina cukrowa, PLA ma 90% niższą emisję dwutlenku węgla w porównaniu z tradycyjnymi tworzywami sztucznymi. Zmniejsza również zależność od paliw kopalnych do produkcji surowców z tworzyw sztucznych.

2. Ulepszony wizerunek firmy - Oferowanie przyjaznych dla środowiska produktów z biotworzyw jest skierowane do dzisiejszych świadomych ekologicznie nabywców. Pozwala to markom na zwiększenie ich ekologicznych referencji i społecznej odpowiedzialności biznesu.

3. Lekka konstrukcja - Przy ciężarze właściwym od 1,21 do 1,25, PLA jest o 10% lżejszy niż PS i prawie 20% lżejszy niż ABS. Pozwala to zaoszczędzić paliwo w zastosowaniach transportowych.

4. Łatwiejsze przetwarzanie - Niska lepkość stopu zapewnia lepszy przepływ w przypadku skomplikowanych projektów form. Obniżone temperatury przetwarzania pozwalają również obniżyć koszty energii. Szybka krystalizacja umożliwia również skrócenie czasu cyklu.

5. Niższe ryzyko związane z bezpieczeństwem - Znikome emisje i nietoksyczność pozwalają na bezpieczne stosowanie produktów PLA do celów medycznych, farmaceutycznych i pakowania żywności.

Wyzwania związane z formowaniem wtryskowym PLA

Pomimo wielu zalet, praca z PLA wiąże się z pewnymi wyjątkowymi wyzwaniami podczas formowania wtryskowego.

Wrażliwość na wilgoć - Tendencja PLA do szybkiego wchłaniania wilgoci z otoczenia sprawia, że suszenie jest warunkiem wstępnym przed przetwarzaniem. Jakakolwiek wilgoć resztkowa prowadzi do hydrolizy, zmniejszenia masy cząsteczkowej i wydajności mechanicznej.

Wąskie okno przetwarzania - Niewielka różnica między temperaturą topnienia i degradacji PLA zapewnia wąskie okno przetwarzania. Wymaga to precyzyjnej kontroli temperatury w celu zrównoważenia wydajności i jakości części.

Szybsza krystalizacja - Podczas gdy szybka krystalizacja poprawia czas cyklu, nagłe chłodzenie i zmiany temperatury na ściankach formy prowadzą do nierównomiernego skurczu, wypaczeń i naprężeń strukturalnych. Wymagana jest inteligentna regulacja temperatury.

Niższa odporność na ciepło - W stanie amorficznym PLA nie może być używany w temperaturach powyżej 60 ̊C. Specjalne środki zarodkujące i krystaliczna morfologia są niezbędne do osiągnięcia wyższej odporności na ciepło.

Ograniczona wytrzymałość na uderzenia - Czysty PLA ma bardzo niską udarność ze względu na kruche mechanizmy uszkodzeń. Wymaga to użycia specjalnych modyfikatorów udarności lub plastyfikatorów do trwałych zastosowań wymagających dużych obciążeń.

Podatność na hydrolizę - Wilgotne środowisko pracy powoli hydrolizuje PLA przez miesiące lub lata, wymagając wymiany lub utylizacji przed awarią mechaniczną. Stosowanie stabilizatorów może w pewnym stopniu zapobiec temu zjawisku.

Wytrzymałość linii spawania - Linie spoiny powstałe między zbiegającymi się frontami stopu prowadzą do znacznie niższej wytrzymałości mechanicznej w porównaniu z ABS i PC. Aby przezwyciężyć ten problem, wymagane jest odpowiednie uszczelnienie/wentylacja formy i dodatki wzmacniające.

Jak zoptymalizować formowanie wtryskowe PLA?

Dobrze rozumiejąc zachowanie PLA podczas formowania wtryskowego, zobaczmy teraz, jak zoptymalizować ten proces.

1. Nadanie priorytetu właściwemu suszeniu przed obróbką stopu do zapobiegają degradacji opartej na hydrolizie bioplastiku. Aby uzyskać stabilne wyniki, poziom wilgotności musi być utrzymywany poniżej 250 ppm.

2. Wykorzystanie systemów gorących kanałów z zewnętrznie ogrzewanymi strefami kolektora do transportu stopionego PLA o niskim ścinaniu. Zapobiega to również ślinieniu się i nitkowaniu materiału.

3. Prawidłowe zrównoważenie prędkości napełniania i ciśnienia pakowania. w oparciu o grubość i geometrię części. Wąskie okno temperaturowe PLA wymaga bardzo dobrej kontroli procesu.

4. Starannie regulować temperaturę powierzchni formy w zależności od wymaganego poziomu krystaliczności i docelowego czasu cyklu. Równomierne chłodzenie jest równie istotne dla zachowania stabilności wymiarowej.

5. Rozważ zastosowanie związków PLA zamiast żywicy bazowej w celu zwiększenia płynności, wytrzymałości, odporności na ciepło i estetyki w zależności od wymagań aplikacji.

6. Dodanie powłok odpornych na zużycie i antykorozyjnych aby poprawić trwałość powierzchni narzędzia, biorąc pod uwagę kwaśny charakter PLA po rozkładzie. Pomocne są również utwardzone wgłębienia/rdzenie.

7. Konserwacja zapobiegawcza i planowe czyszczenie do usuwania pozostałości PLA z cylindrów wtryskowych, gorących kanałów i powierzchni narzędzi w oparciu o wyprodukowane partie.

Wnioski

Wraz z rosnącym zainteresowaniem zrównoważonymi technologiami, PLA zapowiada się na przełom w formowaniu wtryskowym w różnych branżach w przyszłości.

Mam nadzieję, że ten przewodnik dał ci dogłębny wgląd w zachowanie PLA wraz z praktycznymi najlepszymi praktykami dotyczącymi formowania wtryskowego z niego części.

Optymalizacja parametrów przetwarzania i przezwyciężenie wrażliwości PLA na zmiany wilgotności i temperatury wymaga pewnego wysiłku. Jednak korzyści środowiskowe i komercyjne sprawiają, że jest to całkowicie opłacalne.

Daj mi znać w komentarzach, jeśli masz inne pytania!