Formowanie wtryskowe jest obecnie jednym z najbardziej powszechnych i wszechstronnych procesów produkcyjnych. Od elektroniki, przez sprzęt medyczny, aż po produkty konsumenckie, części z tworzyw sztucznych formowane wtryskowo znajdują się niemal we wszystkim, co nas otacza. Proces ten jest dość prosty: żywica z tworzywa sztucznego jest topiona pod wpływem ekstremalnego ciepła i ciśnienia do postaci płynnego tworzywa sztucznego, a następnie wtryskiwana do złożonych, zamkniętych metalowych form w celu stworzenia misternie ukształtowanych części.

Formowanie wtryskowe dużych części ma tę samą podstawową koncepcję, ale obejmuje większe procesy, sprzęt i formy. Podobnie jak w przypadku mniejszych części, duże komponenty formowane wtryskowo wymagają delikatnej równowagi dziesiątek różnych zmiennych, aby wyprodukować dobrą część, od składu samej żywicy po precyzyjny czas procesu wtrysku. A gdy pracuje się z większymi ilościami tworzywa sztucznego, kontrola i optymalizacja procesu staje się jeszcze większym wyzwaniem.

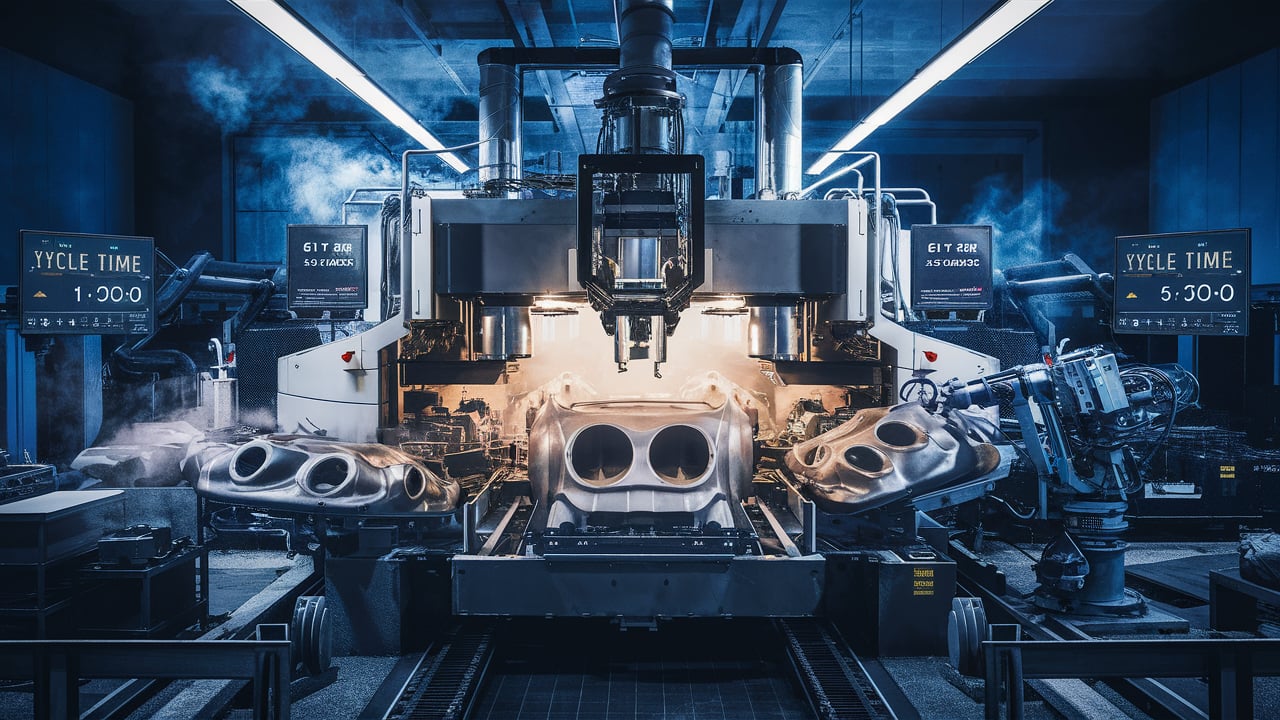

Kluczowy wskaźnik sukcesu dla formowanie wtryskowe dużych części to czas cyklu: czas potrzebny od wstrzyknięcia tworzywa sztucznego do gniazd formy do wyrzucenia gotowej części i rozpoczęcia od nowa. Ponieważ firmy zajmujące się formowaniem tworzyw sztucznych często produkują duże ilości części, dłuższy czas cyklu oznacza niższą wydajność części. A to może mieć duży wpływ na koszty części dla klientów, którzy płacą za komponent. Z tego powodu duże firmy zajmujące się formowaniem wtryskowym nieustannie pracują nad maksymalnym skróceniem czasu cyklu.

Jak skrócić czas cyklu formowania wtryskowego dużych części?

Jeśli chodzi o formowanie wtryskowe dużych części, istnieją możliwości skrócenia czasu cyklu począwszy od najwcześniejszych etapów planowania. Prawie każdy element procesu ma wpływ na wydajność produkcji części, od samych form po wielkość maszyn. Każdy etap można wykorzystać poprzez optymalizację procesu lub zaawansowaną technologię. Przyjrzyjmy się niektórym sposobom, w jakie duże firmy zajmujące się formowaniem wtryskowym poprawiają czasy cykli dla masywnych elementów z tworzyw sztucznych.

Projektowanie z uwzględnieniem czasu cyklu

Skrócenie czasu cyklu formowania wtryskowego dużych części zaczyna się od samego projektu części. Ogólnie rzecz biorąc, im szersze i grubsze są ścianki i ogólne wymiary części z tworzywa sztucznego, tym dłużej zajmie jej zestalenie. Tak więc absolutnie najlepszym sposobem na skrócenie czasu cyklu jest zmniejszenie grubości ścianek i ogólnego rozmiaru elementów z tworzyw sztucznych tam, gdzie to możliwe.

Dzisiaj projektowanie wspomagane komputerowo (CAD) zapewnia znacznie bardziej zaawansowaną kontrolę parametrów w celu optymalizacji projektu na wczesnym etapie.

Na przykład oprogramowanie symulacyjne, takie jak Moldflow, pozwala producentom zobaczyć, w jaki sposób tworzywo sztuczne będzie przepływać w wirtualnej formie i wskazać potencjalne problemy. Oznacza to, że można eksperymentować z różnymi grubościami ścianek, rozmieszczeniem wlewów i geometrią części - oraz oceniać wpływ na czas wypełniania i szybkość chłodzenia - wszystko w ramach oprogramowania. Pozwala to na szybkie wprowadzanie zmian projektowych w celu zminimalizowania czasu cyklu na długo przed wycięciem drogich form stalowych.

Konstrukcja zapewniająca wydajne chłodzenie

Chłodzenie jest zdecydowanie najdłuższą częścią procesu formowania wtryskowego, więc zaprojektowanie formy do optymalnego transferu ciepła jest najważniejsze. Większość form do dużych części zawiera wewnętrzne kanały chłodzące do cyrkulacji schłodzonej wody lub oleju i szybkiego odprowadzania ciepła z powierzchni części.

Nowoczesna konstrukcja systemu chłodzenia jest niezwykle precyzyjna, dzięki czemu kanały chłodzące mogą być umieszczane bardzo blisko elementów części. A postęp w technologiach takich jak chłodzenie konformalne (które wykorzystuje druk 3D do tworzenia zakrzywionych kanałów, które precyzyjnie dopasowują się do złożonych konturów) zapewnia możliwości jeszcze szybszego chłodzenia.

Jako producent części z tworzyw sztucznych, ścisła współpraca z projektantem form wtryskowych w celu optymalizacji rozmieszczenia kanałów chłodzących może przynieść znaczną poprawę w zakresie skrócenia czasu cyklu.

Wybór odpowiedniego tworzywa sztucznego

Wybór odpowiedniego składu materiału jest kolejnym czynnikiem wpływającym na poprawę czasu cyklu formowania wtryskowego dużych części. Właściwości takie jak temperatura topnienia (jak gorąca musi być żywica, zanim zacznie płynąć) i przewodność cieplna (jak szybko ciepło przenika przez tworzywo sztuczne) mogą mieć ogromny wpływ.

Na przykład żywica akrylowa może wymagać około 480 stopni Fahrenheita, aby stopić się i wpłynąć do wnęk formy. Natomiast nylon topi się w niższej temperaturze 420 stopni i szybciej się zestala. Różnice te mogą przekładać się na kilka sekund lub nawet minut krótsze czasy cyklu na część, jeśli weźmie się pod uwagę ogromną ilość materiału w dużych komponentach formowanych wtryskowo.

Nieoceniona jest wczesna konsultacja z dostawcą materiałów w celu wybrania idealnej formuły dla szybszych cykli. Pomocne może być również dostosowanie właściwości żywicy do danego zastosowania.

Wykorzystanie oprogramowania do symulacji

Jak wspomniano wcześniej, zaawansowane oprogramowanie symulacyjne zapewnia ogromną wartość w projektowaniu części i procesów w celu przyspieszenia cykli formowania wtryskowego. Symulacja formowania wtryskowego tworzyw sztucznych Moldflow bierze pod uwagę wiele zmiennych i symuluje sposób przepływu, chłodzenia i krzepnięcia żywicy w zamkniętej wnęce formy.

Moldflow umożliwia na przykład eksperymentowanie z różnymi punktami wtrysku, zmiennymi cyklu (takimi jak temperatura stopu) i konfiguracjami kanałów chłodzenia w celu uzyskania optymalnej równowagi. Można ocenić wpływ na zmienne cyklu, takie jak czas napełniania, szybkość chłodzenia, całkowity czas trwania cyklu, wymagania dotyczące siły zacisku i jakość części - wszystko w ramach symulacji.

Oprogramowanie do wirtualnego formowania pozwala skrócić czas i ograniczyć ilość domysłów po wyprodukowaniu form produkcyjnych. Większość wiodących firm zajmujących się formowaniem wtryskowym tworzyw sztucznych wykorzystuje narzędzia symulacyjne w prawie każdym projekcie.

Technologia monitorowania procesów

Systemy monitorowania procesu, które analizują dane czujników z form w czasie rzeczywistym, są niezwykle przydatne w optymalizacji parametrów wtrysku, które wpływają na czas cyklu dużych części. Systemy te (takie jak RJG Technologies eDART) monitorują kluczowe zmienne w całym procesie formowania wtryskowego, zbierają dane i zapewniają szczegółową analizę formowania, taką jak krzywe ciśnienia napełniania, prędkości wtrysku i szybkości chłodzenia.

Ten rodzaj danych zwrotnych pozwala inżynierom procesu na "mikrooptymalizację" wszystkich parametrów procesu, które mają wpływ na czas cyklu, takich jak temperatury stopu, prędkości wtrysku, ciśnienia i szybkości chłodzenia. A w przypadku wymagających zastosowań, takich jak obtryskiwanie elementów z tworzyw sztucznych, monitorowanie procesu pomaga zapewnić jakość części przy jednoczesnym skróceniu ważnych sekund.

Nawet niewielkie korekty zmiennych, takich jak prędkość wtrysku, ciśnienie mocowania formy i czas chłodzenia, mogą skutkować znaczną poprawą wydajności w długich seriach produkcyjnych masywnych części z tworzyw sztucznych. Przejrzystość danych, jaką zapewnia monitorowanie procesu, jest niezbędna do ciągłego doskonalenia.

Zainwestuj w szybsze maszyny

Przy ogromnych siłach zacisku i ciśnieniach wtrysku wymaganych do produkcji masywnych części komercyjnych, konwencjonalne wtryskarki do tworzyw sztucznych mogą czasami stać się wąskimi gardłami procesu.

Zamiast starać się wydobyć ze starzejącego się sprzętu wszystkie jego zalety, wielu dużych producentów części decyduje się na inwestycje w najnowocześniejsze maszyny. Technologie takie jak elektryczne napędy zacisków form (zamiast hydraulicznych), wieloosiowe ramiona zrobotyzowane i prasy o ogromnym tonażu zapewniają wzrost prędkości cyklu niezbędny do utrzymania globalnej konkurencyjności.

Formowanie dużych części wiąże się z dużymi inwestycjami kapitałowymi - więc zakup dodatkowych maszyn do produkcji na większą skalę może być mądrą długoterminową inwestycją w celu poprawy wyników finansowych. Oceniając koszty nowych maszyn, należy zawsze brać pod uwagę potencjalną poprawę produktywności w swoich prognozach.

Wdrożenie optymalizacji opartej na danych

W każdym procesie formowania wtryskowego tworzyw sztucznych występują dziesiątki zmiennych. Poprawa jakości części i ogólnej produktywności sprowadza się więc do ciągłej optymalizacji procesu w oparciu o dane. Najnowocześniejsze fabryki wykorzystują monitorowanie procesu, zautomatyzowane gromadzenie danych, narzędzia symulacyjne i naukę o danych, aby stale dostosowywać parametry procesu.

Jeśli chodzi o skrócenie czasu cyklu formowania wtryskowego dużych części, ostatecznie wygrywa stworzenie inteligentniejszej, bardziej połączonej fabryki. Dzięki systematycznemu ulepszaniu kluczowych zmiennych, takich jak współczynniki wypełnienia materiałem/pakowania, czasy chłodzenia i parametry procesu, producenci części z tworzyw sztucznych osiągają z czasem wyższą wydajność, lepszą zgodność i niższe koszty części. Postępy w dziedzinie uczenia maszynowego i sztucznej inteligencji sprawiają, że dane dotyczące procesu formowania wtryskowego stają się z dnia na dzień coraz bardziej przydatne.

Wnioski

Zawsze istnieją możliwości zwiększenia wydajności i produktywności w formowaniu wtryskowym dużych części, począwszy od projektowania części i wyboru żywic z tworzyw sztucznych, aż po robotykę i analitykę fabryczną. Firmy z doświadczeniem w zakresie formowania naukowego, materiałoznawstwa, symulacji maszyn i optymalizacji będą tymi, które będą przodować.

Fabryka przyszłości będzie wykorzystywać każdy czujnik procesu, zestaw danych materiałowych i narzędzie do modelowania, aby systematycznie wprowadzać przyrostowe ulepszenia w zakresie jakości części, czasów cyklu, wydajności i produktywności. Duzi producenci części z tworzyw sztucznych, którzy przyjmą cyfrową transformację i połączone fabryki, będą korzystać z ciągłych ulepszeń, które podniosą wyniki finansowe.

Skuteczne skrócenie czasu cyklu formowania dużych części wymaga podejścia systemowego w całym łańcuchu wartości - od inżynierii projektowania części aż po operacje w fabryce formowania wtryskowego. Jednak znaczny wzrost kosztów części, produktywności i przychodów jest wart inwestycji.