Co to jest pozycja przełączania w formowaniu wtryskowym?

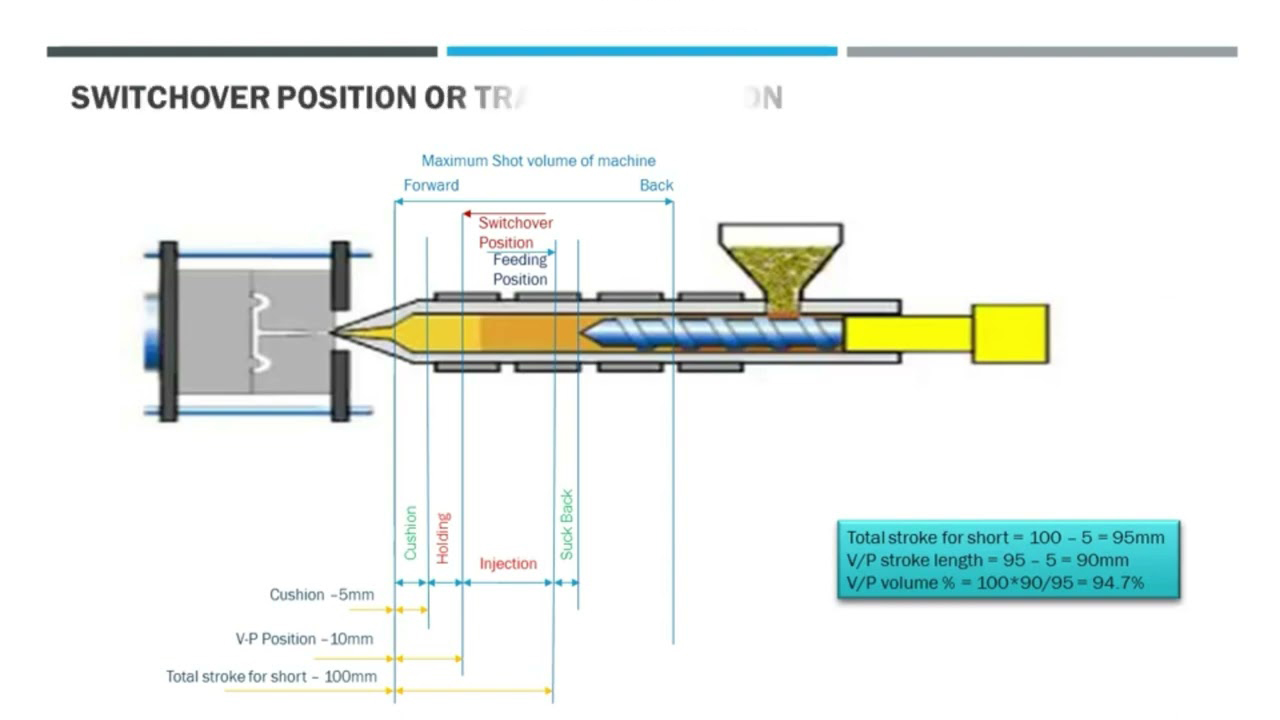

Pozycja przełączania, znana również jako punkt przełączania V/P, jest kluczowym punktem przejściowym w procesie formowania wtryskowego. Pozycja ta wskazuje, kiedy wtryskarka przełącza się z etapu napełniania napędzanego prędkością na etap pakowania napędzany ciśnieniem.

Zrozumienie, czym jest pozycja przełączania i jak ją zoptymalizować, jest kluczem do produkcji spójnych, wysokiej jakości wyprasek. W tym kompleksowym przewodniku, jako profesjonalista Producent form wtryskowych z tworzyw sztucznychWyjaśnię wszystko, co musisz wiedzieć o określaniu i kontrolowaniu pozycji przełączania dla precyzyjnego formowania wtryskowego.

Kiedy następuje przełączenie?

Podczas cyklu formowania wtryskowego istnieją dwa odrębne etapy, które wypełniają wnęki formy stopionym tworzywem sztucznym:

- Etap napełniania lub wtrysku

- Etap pakowania lub przechowywania

Pozycja przełączania oznacza przejście między tymi dwoma etapami:

- Etap napełniania: Śruba wystrzeliwuje do przodu, wtryskując stopiony plastik do formy z kontrolowaną prędkością. Celem jest szybkie wypełnienie około 95-98% formy.

- Przełączanie: W pozycji przełączania maszyna zmienia sterowanie prędkością na sterowanie ciśnieniem. Zwykle ma to miejsce, gdy wnęka jest 95-98% wypełniona.

- Etap pakowania: Śruba wywiera stały nacisk, aby wypakować formę i skompensować kurczenie się materiału podczas chłodzenia.

Podsumowując:

- Pozycja przełączania to przejście od sterowania prędkością do sterowania ciśnieniem

- Zwykle występuje, gdy wnęka formy jest pełna 95-98%

- Określenie optymalnego punktu przełączania ma kluczowe znaczenie dla spójności

Przyjrzyjmy się teraz, jak określić, kiedy powinno nastąpić przełączenie.

Jak określana jest pozycja przełączania?

Istnieje kilka typowych sposobów, w jakie wtryskarki mogą wykryć, kiedy należy przełączyć się z napełniania na pakowanie:

1. Według pozycji śruby

Jest to najpopularniejsza metoda. Maszyna monitoruje ruch liniowy ślimaka podczas wtrysku. Gdy ślimak osiągnie zadaną pozycję, zwykle 95-98% maksymalnej pozycji do przodu, następuje przełączenie.

Pozycja ślimaka jest wskaźnikiem wypełnienia gniazda. Logika jest taka, że jeśli śruba przesunęła się do określonej pozycji, gniazdo formy powinno być teraz w większości wypełnione tworzywem sztucznym.

Metoda ta może być jednak niespójna:

- Różnice w gęstości lub lepkości materiału w zależności od strzału zmieniają korelację między pozycją ślimaka a procentem wypełnienia wnęki.

- Zużycie śruby i cylindra może z czasem zmienić wartości pozycji.

Mimo to pozycja śruby jest prosta i wystarczająca do wielu zastosowań.

2. Ciśnienie

Niektóre urządzenia mogą przełączać się z kontroli prędkości na kontrolę ciśnienia, gdy zmierzone ciśnienie wtrysku osiągnie wartość zadaną.

W miarę wypełniania formy tworzywem sztucznym ciśnienie stopniowo rośnie. Gdy ciśnienie osiągnie ustawiony poziom, zwykle wskazujący na wypełnienie 95%+, następuje przejście.

Eliminuje to niespójności spowodowane zużyciem ślimaka i zmianami konsystencji materiału. Ciśnienie koreluje bezpośrednio z wypełnieniem wnęki, niezależnie od stanu sprzętu lub żywica różnice w partiach.

Metoda ta może jednak zostać odrzucona, jeśli czynniki takie jak prędkość wtrysku lub temperatura formy ulegną znacznej zmianie.

3. Według czasu

Inną opcją jest przełączanie na podstawie czasu wtrysku. Maszyna po prostu używa timera do przełączania w stałym momencie każdego cyklu.

Na przykład analiza danych może wykazać, że 1,4 sekundy wtrysku z określoną prędkością niezawodnie wypełnia 95% formy. Tak więc maszyna będzie przełączać się z kontroli prędkości na kontrolę ciśnienia przy 1,4 sekundy za każdym razem.

Takie podejście jest jednak rzadko wykonalne. Aby ustawić i utrzymać dokładną wartość czasu, parametry takie jak rozmiar części, lepkość materiału, szybkość wtrysku i konstrukcja formy muszą być bardzo spójne w poszczególnych seriach. W większości rzeczywistych scenariuszy istnieje zbyt wiele niekontrolowanych zmiennych, aby polegać na stałym zegarze.

4. Ciśnienie w jamie ustnej

Wreszcie, czujniki ciśnienia we wnęce zapewniają najbardziej zaawansowany i precyzyjny sposób określania pozycji przełączania.

Dyskretne czujniki umieszczone w formie mierzą w czasie rzeczywistym ciśnienie wewnątrz gniazd podczas wtrysku. Gdy czujniki wskazują, że ciśnienie osiągnęło wartość docelową, odpowiadającą wypełnieniu 95%, następuje przełączenie.

Podejście to uwzględnia nieuniknione niespójności między strzałami, takie jak zmiana lepkości materiału, wahania temperatury, zużycie ślimaka itp. Eliminuje również zmienne odchylenia formy występujące w czujnikach montowanych na maszynie.

Jednak integracja tych czujników zwiększa koszty i złożoność. Każda forma musi być wyposażona w przewodowe lub bezprzewodowe czujniki i niezbędny sprzęt do transmisji danych w celu komunikacji z centralnym sterownikiem.

Dlaczego prawidłowe przełączenie ma znaczenie

Pozycja przełączania łączy etap wtrysku i etap pakowania. Zapewnia to prawidłowe wypełnienie wnęki, gdy maszyna przechodzi do stosowania ciśnienia pakowania.

Prawidłowe wykonanie tego przejścia ma kluczowe znaczenie dla formowania wysokiej jakości części:

- Przedwczesne przełączenie może powodować krótkie strzały. Jeśli ciśnienie spadnie przed całkowitym wypełnieniem wnęki, materiał przestanie płynąć, pozostawiając niewypełnione sekcje.

- Przejście na pakowanie po wypełnieniu wnęki może skutkować miganie na linii podziału lub sworzniach wyrzutnika. Nadmiar materiału może nie mieć innego wyjścia, jak tylko wydostać się na zewnątrz.

- Optymalny punkt przełączania równoważy szybkie napełnianie gniazda, zapewniając jednocześnie wystarczające ciśnienie do wypakowania formy. Skutkuje to stabilność wymiarowa strzał za strzałem.

Na wynos: Spójny czas przełączania, wyzwalany przy wypełnieniu około 95%, prowadzi do równomiernego wypełnienia wnęki z cyklu na cykl. Oznacza to stabilne masy i wymiary części, mniejsze straty odpadów i wyższą jakość komponentów.

Jak zoptymalizować pozycję przełączania

Zacznij od przeglądu historycznych danych procesu, aby ustawić początkową docelową wartość przełączania. Wcześniejsze sukcesy lub porażki związane z formowaniem tego samego narzędzia z tego samego materiału stanowią rozsądny punkt odniesienia.

Zbieranie zestawów danych mapujących zarejestrowane wartości przełączania i wskaźniki jakości części cykl po cyklu. Rejestrowanie pozycji ślimaka, ciśnienia, ciśnienia we wnęce, czasu napełniania itp. umożliwia ocenę korelacji między przełączaniem a kluczowymi wymiarami w wielu cyklach:

- Czy przełączanie odbywa się konsekwentnie na jednej pozycji, czy też występują różnice w zależności od strzału?

- Czy wczesne lub późne przejścia korelują z częściami niezgodnymi ze specyfikacją?

- Jaka wartość przełączania zapewnia największą stabilność wymiarową?

Analiza tych zależności danych pomaga zawęzić optymalną pozycję. Dodatkowe testy walidacyjne dostrajają ustawienia maszyny, takie jak prędkość wtrysku, temperatura formy itp., aby pomóc w tworzeniu wzorców i utrzymaniu pożądanych warunków w wielu cyklach.

Typowe punkty początkowe dla pozycji przełączania w oparciu o metodę przejścia:

- Pozycja śruby: 95-98% pełnego skoku śruby

- Ciśnienie wtrysku: ~95% maksymalnego ciśnienia napełniania

- Czujniki ciśnienia w jamie ustnej: 90-98% wymaganego ciśnienia napełniania

Dzisiejsze precyzyjne maszyny elektryczne i inteligentniejsze sterowanie procesem umożliwiają wybieranie wysoce powtarzalnego pozycjonowania przełączania, aby uzyskać niezwykle spójne formowane komponenty.

Opracowanie solidnego procesu ze zoptymalizowaną kontrolą przełączania V-P zapewnia ogromne korzyści w zakresie jakości. Jednak bez starannego gromadzenia i walidacji danych na wczesnym etapie, w połączeniu ze zdyscyplinowanym, ciągłym monitorowaniem, nawet niewielkie odchylenia mogą zniweczyć cały wysiłek. Rygorystyczna weryfikacja procesu zapewnia stałą precyzję produkcji w długich seriach produkcyjnych.

Wnioski

The pozycja przełączania oznacza istotne przejście podczas formowania wtryskowego, gdy maszyna przechodzi od wypełniania gniazda z kontrolowaną prędkością (wtrysk) do stosowania stałego ciśnienia (pakowanie). To przełączenie następuje zwykle przy wypełnieniu wnęki 95-98%.

Wybór najbardziej odpowiedniego metoda wykrywania przełączenia - Pozycja ślimaka, ciśnienie wtrysku, precyzyjny czas lub bezpośrednie czujniki wnęki pozwalają określić, kiedy forma osiągnęła docelowy procent częściowego wypełnienia. Uruchamia to obliczone polecenie zmiany napełniania na pakowanie cykl po cyklu.

Ścisłe skorelowanie monitorowanych punktów danych przełączania z mierzalnymi charakterystykami wyjściowymi pomaga zidentyfikować optymalne wartości przejściowe. Utrzymanie tych wyidealizowanych parametrów procesu pomaga następnie zapewnić maksymalizację wydajności i minimalizację odchyleń. Dokładne sprawdzenie, czy produkowane są tylko prawidłowo uformowane części spełniające wszystkie specyfikacje, zapewnia niezbędną jakość.

Setki powiązanych ze sobą ustawień urządzenia i właściwości materiału wpływają na ogólną precyzję, Weryfikacja wydajności poprzez kompleksową ocenę danych potwierdza, że statystycznie zmierzone limity jakości trwale spełniają oczekiwania poprzez rozszerzone kampanie produkcyjne.

Teraz masz solidną wiedzę na temat tego, czym dokładnie jest pozycja przełączania i jak ją wykorzystać do skrupulatnej kontroli procesu. Konsekwentne wyzwalanie przejścia w idealnym punkcie sekwencji napełniania i pakowania promuje ogromną spójność części i minimalizuje odchylenia, które obniżają wydajność i jakość.

Jakie masz jeszcze pytania dotyczące określania i optymalizacji pozycji przełączania w zastosowaniach precyzyjnego formowania wtryskowego? Daj mi znać w komentarzach!